一种多硫化物微细粒浸染型含金矿石选冶联合方法与流程

1.本发明属于含金矿石的选冶方法,尤其涉及一种多硫化物微细粒浸染型含金矿石选冶联合方法。

背景技术:

2.目前国内外在难处理金矿资源领域,普遍采用含金矿石预处理、氰化提金的选冶工艺,预处理的目的主要是解决硫化矿物包裹金的问题,预处理技术主要为生物氧化、热压氧化、焙烧氧化三种,根据原料的差异及国家地区具体情况而采用相应的处理技术,预处理后的矿物提金技术均为传统的氰化提金技术。任何单一工艺都具有一定的局限性,随着环保意识的提高,矿产资源的日益匮乏,需要开发一种针对于多硫化物微细粒浸染型含金矿石的联合工艺,达到综合经济效益高、矿石有价元素利用率高的目的。

3.长春黄金研究院有限公司开发的cg505系列浸金剂采用中国专利cn105032622b《一种选矿药剂的两段合成方法》、通过两段合成工艺制备,产品品质高,杂质少,具有浸金能力强、药剂毒性低、适应性广的特点,生产工艺安全环保,且能满足黄金矿山严苛的环保要求,该浸金剂通过“协同浸出”与“原位治理”作用,不仅可替代氰化物实现金的高效浸出,同时可使浸出尾液达到国家排放标准。

技术实现要素:

4.本发明提供一种多硫化物微细粒浸染型含金矿石选冶联合方法,用于处理多硫化物微细粒浸染型含金矿石。

5.本发明采取的技术方案是,包括下列步骤:

6.(一)、焙烧:在-0.074mm含量占80%~90%条件下,在600℃~700℃条件下对进行焙烧,焙烧时间1h~3h;

7.(二)、制酸:利用焙烧产生的so2烟气制硫酸;

8.(三)、酸浸:以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;

9.(四)、浸出:酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,进行浸出工艺。

10.本发明所述步骤(一)中矿石为多硫化物微细粒浸染型含金矿石。

11.本发明所述步骤(四)中浸出工艺采用cg505系列浸金剂。

12.本发明与现行的常规选冶方法相比,优点是:可有效地提高多硫化物微细粒浸染型含金矿石的金浸出率;无环保治理压力,综合利用多硫化物微细粒浸染型含金矿石中的有价元素,有价元素综合利用率高,经济效益显著。

附图说明

13.图1是本发明的流程图。

具体实施方式

14.实施例1

15.包括下列步骤:

16.(一)、焙烧:在-0.074mm含量占80%条件下,在600℃条件下对矿石进行焙烧,焙烧时间1h;

17.(二)、制酸:利用焙烧产生的so2烟气制硫酸;

18.(三)、酸浸:以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;

19.(四)、浸出:酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,采用cg505系列浸金剂进行浸出工艺。

20.实施例2

21.(一)、焙烧:在-0.074mm含量占85%条件下,在650℃条件下对矿石进行焙烧,焙烧时间2h;

22.(二)、制酸:利用焙烧产生的so2烟气制硫酸;

23.(三)、酸浸:以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;

24.(四)、浸出:酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,采用cg505系列浸金剂进行浸出工艺。

25.实施例3

26.(一)、焙烧:在-0.074mm含量占90%条件下,在700℃条件下对矿石进行焙烧,焙烧时间3h;

27.(二)、制酸:利用焙烧产生的so2烟气制硫酸;

28.(三)、酸浸:以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;

29.(四)、浸出:酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,采用cg505系列浸金剂进行浸出工艺。

30.上述实施例中,所述步骤(一)中矿石为多硫化物微细粒浸染型含金矿石。

31.cg505系列浸金剂采用中国专利cn105032622b《一种选矿药剂的两段合成方法》制备。

32.下边通过具体实例来进一步说明本发明。

33.选用某矿业有限公司的多硫化物微细粒浸染型含金矿石,其成分au 2.49g/t,ag 2.12g/t,as 0.824%、cu 0.019%、pb 0.005%、zn 0.14%、fe 10.25%、sb 0.005%、c 2.55%、s 9.95%。

34.一、焙烧

35.在矿石细度为-0.074mm含量80%,焙烧温度600℃,焙烧时间1.5h的条件下,焙砂、烟尘产率分别为77.32%、14.64%,烟气so2含量109000mg/m3;

36.二、制酸

[0037]“两吸两转”制酸工艺,产出98%浓硫酸250kg/t

混合砂

;

[0038]

三、硫酸酸浸

[0039]

采取酸液循环使用的方式,按照矿浆浓度50%,将焙砂与酸液混合,保持酸浸矿浆温度80℃,酸浸2h;

[0040]

四、浸出:

[0041]

酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,采用cg505浸出。

[0042]

五、分析结果

[0043]

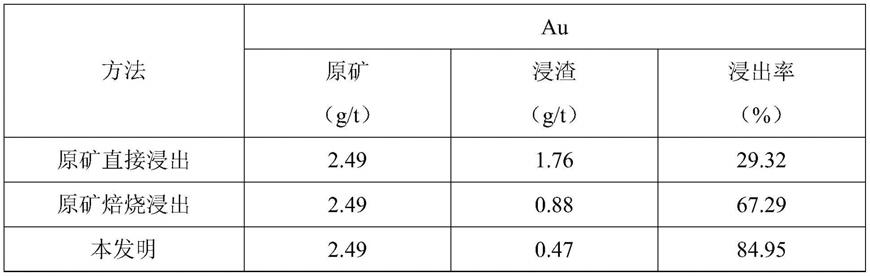

浸出结束后,将浸渣进行洗涤,抽滤,烘干后,送分析室测定金含量,计算金的浸出率。其结果如表1所示。

[0044]

表1试验结果

[0045][0046]

可见本发明金的浸出率得到有效地提高,浸渣中的金含量相对最低。

技术特征:

1.一种多硫化物微细粒浸染型含金矿石选冶联合方法,其特征在于,包括下列步骤:(一)、焙烧:在-0.074mm含量占80%~90%条件下,在600℃~700℃条件下对进行焙烧,焙烧时间1h~3h;(二)、制酸:利用焙烧产生的so2烟气制硫酸;(三)、酸浸:以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;(四)、浸出:酸浸矿浆压滤后,酸液回用,酸渣调碱ph至11.5,进行浸出工艺。2.根据权利要求1所述的一种多硫化物微细粒浸染型含金矿石选冶联合方法,其特征在于:所述步骤(一)中矿石为多硫化物微细粒浸染型含金矿石。3.根据权利要求1所述的一种多硫化物微细粒浸染型含金矿石选冶联合方法,其特征在于:所述步骤(四)中浸出工艺采用cg505系列浸金剂。

技术总结

本发明涉及一种多硫化物微细粒浸染型含金矿石选冶联合方法,属于含金矿石的选冶方法。在-0.074mm含量占80%~90%条件下,在600℃~700℃条件下对进行焙烧,焙烧时间1h~3h;利用焙烧产生的SO2烟气制硫酸;以硫酸产率与焙砂产率的比值确定硫酸用量,按照矿浆浓度50%,将焙砂与酸液混合,酸浸矿浆温度保持在80℃,酸浸时间2h;酸浸矿浆压滤后,酸液回用,酸渣调碱pH至11.5,进行浸出工艺。优点是:可有效地提高多硫化物微细粒浸染型含金矿石的金浸出率;无环保治理压力,综合利用多硫化物微细粒浸染型含金矿石中的有价元素,有价元素综合利用率高,经济效益显著。经济效益显著。

技术研发人员:王鹏 郝福来 李健

受保护的技术使用者:长春黄金研究院有限公司

技术研发日:2021.11.09

技术公布日:2022/3/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1