一种烧结杯凹面压料装置及方法与流程

1.本发明属于化学工程技术领域,涉及一种烧结杯凹面压料装置及方法。

背景技术:

2.烧结杯试验是研究烧结生产过程的主要研究手段,包括将不同矿种的物料先进行配矿、然后经加水混合制粒形成混合料,再用布料器将混合料均匀布入至烧结杯中,布料完毕后,烧结杯杯口混合料较为松散,颗粒间隔大,料面也不平整,直接点火易造成颗粒间固相固结反应无法进行,液相粘料效果差,所以点火前必须对杯口混合料进行压料操作。

3.目前行业内烧结杯试验没有统一的压料工具,大部分使用钢板、抹灰刀等器具进行手工平面压料操作,且在压料量、压料深度及料面形状等操作手法上,随意性较强,尚无法实现统一操作流程,。如中国实用新型专利“一种烧结杯布料压料器”(授权公告号为201721359312.7),公布了一种碗状压料装置,该装置采用凸面布料。

4.众所周知,当流体沿装有固体散装物料的空间围壁处流过时,围壁会对物料会产生“边缘效应”的影响,同样,在烧结杯抽风烧结过程中,沿烧结杯边缘的混合料疏松,空隙率大,收缩后易与杯体形成边缝,造成气流短路,风速显著加大。“边缘效应”造成混合料料面气流分布不均,热制度不合理,透气性差,致使中部垂直烧结速度滞后,不同的垂直烧结速度又加重气流分布不均,从而形成了恶性循环,故此,平面布料、凸面布料均不能改善“边缘效应”带来的不利影响。考虑到“边缘效应”的不利影响,在布料技术上,应采用边缘料层略高,中级低的布料方式,以改善气流分布,使传热、燃烧同时向下进行,方可大大改善实验室烧结矿产品质量。

技术实现要素:

5.本发明的目的在于提供一种烧结杯凹面压料装置及方法,通过使用该工具,统一了压料操作中压料量、压料深度、料面形状等细节标准,消除了压料压力的影响、从而实现了实验室压料操作的规范与统一。

6.为此,本发明采取以下技术方案:一种烧结杯凹面压料装置及方法,包括杯体,所述杯体呈圆柱形,其底部设有压料板,所述压料板呈弧形,所述杯体的两侧设有支撑环,所述支撑环与杯体固定连接,所述杯体设有刻度条。

7.进一步地,所述杯体、压料板和支撑环均采用不锈钢材质。

8.进一步地,所述杯体规格为φ258mm

×

150mm、厚度为5mm。

9.进一步地,所述支撑环的宽度为50mm、厚度为3mm。

10.进一步地,所述压料板的厚度为5mm,其1/2圆弧切线与水平面呈15

°

夹角。

11.一种上述的烧结杯凹面压料装置的压料方法,其特征在于,包括如下步骤:a.在烧结杯内进行混合布料,待布料结束后,将高于烧结杯杯口的料体抹平并用小刷子清扫干净;

b.将适量料体放入烧结杯凹面压料装置内,且放入的料体量为压料量;c.通过托住支撑环将烧结杯凹面压料装置移动至烧结杯杯口,缓慢翻转杯身,将料体倒在杯口位置,并堆积呈圆锥状,用刷子清理烧结杯的杯内粘料,防止料量损失;d.将压料板中心对准料体顶部,进行匀速、缓慢的压料操作,在压料过程中应用刷子收拾边角余料,防止料体溢出杯体;e.继续按压支撑环,直至其与烧结杯杯口相接触,缓慢旋转烧结杯凹面压料装置2-3圈,直至料体与压料板相脱离,取出烧结杯凹面压料装置,至此,压料过程结束。

12.本发明的有益效果在于:1.本发明与现有烧结杯试验中压料方法相比,解决了试验过程中混合料“边缘效应”产生的不利影响,使试验数据更能真实反映现场生产情况,同时,本发明提供的压料装置能够统一混合料压料量、压料深度、料面形状等操作标准,消除了压料压力产生的影响,使得烧结杯试验结果更加精确,提升了试验效率,同时装置结构简单,易于推广及应用;2.本发明采用凹面压料技术,料层边缘略高,中间低,彻底改善了气流分布及热制度,杜绝了“边缘效应”产生的混合料料面气流分布不均,热制度不合理,透气性差的影响,而现有烧结杯平面及凸面布料技术不能改善“边缘效应”;3.本发明通过设置支撑环消除了人工压料压力不均对试验精确度的影响,其中,压料压力过大,则容易破坏混合料小球,压料压力过小,则起不到压料作用。

附图说明

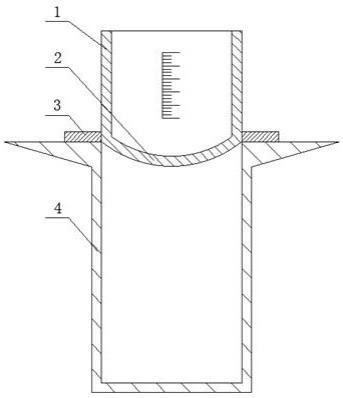

13.图1为本发明的装置结构示意图;图2为本发明的装置使用示意图。

14.图中,1-杯体,2-压料板,3-支撑环,4-烧结杯。

具体实施方式

15.下面结合附图与实施方法对本发明的技术方案进行相关说明。

16.如图1所示,一种烧结杯凹面压料装置,包括杯体1,杯体1呈圆柱形,规格为φ258mm

×

150mm、厚度为5mm,装入重量范围为0~4kg,杯体1设有刻度条,且刻度值范围为0~50mm,杯体1的底部设有压料板2,压料板2呈弧形,其厚度为5mm,且其1/2圆弧切线与水平面呈15

°

夹角;杯体1的两侧设有支撑环3,支撑环3的宽度为50mm、厚度为3mm,且支撑环3与杯体1固定连接;另外,杯体1、压料板2和支撑环3均采用不锈钢材质。

17.一种用于上述的烧结杯凹面压料装置的压料方法,其特征在于,包括如下步骤:a.在烧结杯4内进行混合布料,待布料结束后,将高于烧结杯杯口的料体抹平并用小刷子清扫干净;b.将适量料体放入烧结杯凹面压料装置内,且放入的料体量为压料量;c.通过托住支撑环3将烧结杯凹面压料装置移动至烧结杯4杯口,缓慢翻转杯身,将料体倒在杯口位置,并堆积呈圆锥状,用刷子清理烧结杯4的杯内粘料,防止料量损失;d.将压料板2中心对准料体顶部,进行匀速、缓慢的压料操作,在压料过程中应用刷子收拾边角余料,防止料体溢出杯体;e.继续按压支撑环3,直至其与烧结杯4杯口相接触,缓慢旋转烧结杯凹面压料装

置2-3圈,直至料体与压料板2相脱离,取出烧结杯凹面压料装置,至此,压料过程结束。

18.以下列出三组以高度为700mm、内径为260mm的烧结杯为试验对象的具体实施例。

19.实施例1按照上述步骤操作,用小铲取混合料至烧结杯杯身内,混合料至烧结杯4杯身的刻度为10mm,压料量总重为1.0kg。

20.实施例2按照上述步骤操作,用小铲取混合料至烧结杯4杯身内,混合料至杯身的刻度为25mm,压料量总重为2.1kg。

21.实施例3按照上述步骤操作,用小铲取混合料至烧结杯4杯身内,混合料至杯身的刻度为40mm,压料量总重为3.2kg。

22.将以上3个实例中烧结杯试验结果与人工平面压料的基准结果进行比较分析,如下表所示,本发明中提供的烧结杯凹面压料装置与方法点火效果较好,烧结矿成品率提高了3.7~5.2个百分点。

技术特征:

1.一种烧结杯凹面压料装置,其特征在于,包括杯体,所述杯体呈圆柱形,其底部设有压料板,所述压料板呈弧形,所述杯体的两侧设有支撑环,所述支撑环与杯体固定连接,所述杯体设有刻度条。2.一种用于权利要求1所述的烧结杯凹面压料装置的压料方法,其特征在于,包括如下步骤:a.在烧结杯内进行混合布料,待布料结束后,将高于烧结杯杯口的料体抹平并用小刷子清扫干净;b.将适量料体放入烧结杯凹面压料装置内,且放入的料体量为压料量;c.通过托住支撑环将烧结杯凹面压料装置移动至烧结杯杯口,缓慢翻转杯身,将料体倒在杯口位置,并堆积呈圆锥状,用刷子清理烧结杯的杯内粘料,防止料量损失;d.将压料板中心对准料体顶部,进行匀速、缓慢的压料操作,在压料过程中应用刷子收拾边角余料,防止料体溢出杯体;e.继续按压支撑环,直至其与烧结杯杯口相接触,缓慢旋转烧结杯凹面压料装置2-3圈,直至料体与压料板相脱离,取出烧结杯凹面压料装置,至此,压料过程结束。3.根据权利要求1所述的一种烧结杯凹面压料装置,其特征在于,所述杯体、压料板和支撑环均采用不锈钢材质。4.根据权利要求1所述的一种烧结杯凹面压料装置,其特征在于,所述杯体规格为φ258mm

×

150mm、厚度为5mm。5.根据权利要求1所述的一种烧结杯凹面压料装置,其特征在于,所述支撑环的宽度为50mm、厚度为3mm。6.根据权利要求1所述的一种烧结杯凹面压料装置,其特征在于,所述压料板的厚度为5mm,其1/2圆弧切线与水平面呈15

°

夹角。

技术总结

本发明提供了一种烧结杯凹面压料装置及方法,包括杯体,所述杯体呈圆柱形,其底部设有压料板,所述压料板呈弧形,所述杯体的两侧设有支撑环,所述支撑环与杯体固定连接,所述杯体设有刻度条。本发明与现有烧结杯试验中压料方法相比,解决了试验过程中混合料“边缘效应”产生的不利影响,使试验数据更能真实反映现场生产情况,同时,本发明提供的压料装置能够统一混合料压料量、压料深度、料面形状等操作标准,消除了压料压力产生的影响,使得烧结杯试验结果更加精确,提升了试验效率,同时装置结构简单,易于推广及应用。易于推广及应用。易于推广及应用。

技术研发人员:吴有文 王永刚 胡容 杨斌 陈亚团

受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司

技术研发日:2021.11.18

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1