一种粉末冶金冲压成型过程中的挡粉机构的制作方法

1.本发明涉及粉末冶金技术领域,具体涉及一种粉末冶金冲压成型过程中的挡粉机构。

背景技术:

2.粉末冶金成型是粉末冶金生产中的基本工序之一,目的是将松散的(金属,陶瓷,或其他材料)粉末在模具中通过冲压成型制成具有预定几何形状、尺寸、密实度和强度的半成品,然后通过脱模得到半成品毛坯。但是在冲压成型过程中,当上模冲与模口接触瞬间,模腔中位于模口的粉末会向外溢出,不仅造成资源浪费,还会污染工作环境,是操作工人容易得尘肺病等职业病,严重损坏一线工人的身心健康。

3.现有技术中,也有挡粉装置的报道出现,但是现有的挡粉装置挡粉效果不佳,而且结构比较复杂,制备、操作十分不方便。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种粉末冶金冲压成型过程中的挡粉机构,它可以有效防止模腔中的粉末外溢,并且挡粉效果较好,结构简单,操作方便。

5.为解决上述技术问题,本发明提出的技术方案为:一种粉末冶金冲压成型过程中的挡粉机构,包括上模座、安装在上模座上的上模冲和设置在上模冲外部的挡粉单元,所述挡粉单元包括伸缩管和与伸缩管连通的吸尘器,所述伸缩管安装在上模冲的外周,并将上模冲完全包围在其内,伸缩管的上端与上模冲的上端密封连接,伸缩管的下端与上模冲的外壁相对滑动连接。

6.本发明提出进一步的技术方案为:所述伸缩管由若干节空心管上、下首尾连接组成,若干节空心管之间通过横管搭接的方式进行连接。

7.进一步,所述伸缩管最底端的内部对称设有环形分布的“v”型挡板,所述挡板的一条边呈水平状态,另一条边呈倾斜状态,挡板上端口的内径等于上模冲的外径。

8.进一步,所述挡板的张开角度为120~150

°

。

9.进一步,所述挡板的高度不小于最末端的伸缩管高度的1/3,且不大于最末端的伸缩管高度的1/2。

10.进一步,所述挡板的端口处为竖直向下的切面结构。

11.进一步,所述吸尘器与最下端的伸缩管连通。

12.进一步,所述伸缩管的上端外径小于上模座的外径。

13.进一步,所述伸缩管为金属结构构成,伸缩管的整体重量为0.5~2kg。

14.进一步,所述伸缩管的节数为3~5节。

15.与现有技术相比,本发明的优点在于:本发明通过设置了伸缩管,可以将上模冲罩起来,这样上模冲在工作时,粉末可以被阻挡在伸缩管内,然后通过吸尘器将粉尘吸出,可

有效防止模腔中的粉末外溢,并且挡粉效果较好,结构简单,操作方便。

附图说明

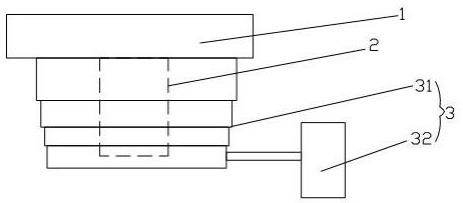

16.图1是本发明实施例1的结构示意图;图2是本发明实施例1中各节空心管搭接的结构示意图;图3是本发明实施例1中最下端伸缩管的结构示意图。

17.图例说明:1、上模座;2、上模冲;3、挡粉单元;31、伸缩管;32、吸尘器;33、挡板。

具体实施方式

18.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

19.参见图1-3,一种粉末冶金冲压成型过程中的挡粉机构,包括上模座1、安装在上模座1上的上模冲2和设置在上模冲2外部的挡粉单元3,挡粉单元3包括伸缩管31和与伸缩管31连通的吸尘器32,伸缩管31安装在上模冲2的外周,并将上模冲2完全包围在其内,伸缩管31的上端与上模冲2的上端密封连接,伸缩管31的下端与上模冲2的外壁相对滑动连接。

20.本实施例中,在上模冲2向下运动与模口接触时,伸缩管31已经处于一部分的收缩状态,此时,伸缩管31将上模冲2完全包括在内,从模口中出来的粉尘也会落入伸缩管31内,不会外溢到伸缩管31外,上模冲2继续工作时,伸缩管31也继续被压缩,伸缩管31始终将上模冲2包括在其内,然后粉尘也只会在伸缩管31内积累,打开吸尘器32,可以将粉尘吸走,吸尘器32的打开时机可以是在上模冲2冲压开始之后、结束之前,也可以是在上模冲2冲压结束之后。由于伸缩管31的下端与上模冲2的外壁相对滑动连接,伸缩管31的存在不会影响上模冲2的正常工作。

21.本实施例中,伸缩管31由若干节空心管上、下首尾连接组成,若干节空心管之间通过横管搭接的方式进行连接,可以实现自由进行收缩,在没有外力作用下,伸缩管31处于完全伸展状态。伸缩管31最底端的内部对称设有环形分布的“v”型挡板33,挡板33的一条边呈水平状态,另一条边呈倾斜状态,挡板33上端口的内径等于上模冲2的外径,挡板33与上模冲2之间既可以相对滑动,又能保证挡板33与上模冲2之间的距离较小,一般不会有粉尘外溢,而且由于挡板33的刮刷作用,粉尘也很容易落入到挡板33内部,而落入挡板33内部的粉尘很难再从挡板33内飞出。挡板33的张开角度为135

°

,此角度下,阻挡效果最好。挡板33的高度为最末端的伸缩管31高度的1/3,挡板33的高度既能满足挡粉的要求,又不会对上模冲2的上下运动产生影响。挡板33的端口处为竖直向下的切面结构,便于挡板33与上模冲2之间相对自由滑动,又便于使挡板33端口形成刀片装结构,可将附着在上模冲2上的粉尘挂刷掉进入到挡板33中。

22.本实施例中,吸尘器32与最下端的伸缩管31连通,便于将挡板33内的粉尘转移走。

23.本实施例中,伸缩管31的上端外径小于上模座1的外径,保证伸缩管只是将上模冲2包括在内,并没有将上模座1包含在内,可有效防止粉尘污染上模座1。伸缩管31为金属结构构成,强度较高,不易变形,伸缩管31的整体重量为1kg,可轻松依靠自身重力展开,也可轻松依靠外力进行收缩。伸缩管31的节数为四节,可伸缩的路径较长,便于应用于冲压路径

较长的过程中。

技术特征:

1.一种粉末冶金冲压成型过程中的挡粉机构,包括上模座、安装在上模座上的上模冲和设置在上模冲外部的挡粉单元,其特征在于,所述挡粉单元包括伸缩管和与伸缩管连通的吸尘器,所述伸缩管安装在上模冲的外周,并将上模冲完全包围在其内,伸缩管的上端与上模冲的上端密封连接,伸缩管的下端与上模冲的外壁相对滑动连接。2.根据权利要求1所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述伸缩管由若干节空心管上、下首尾连接组成,若干节空心管之间通过横管搭接的方式进行连接。3.根据权利要求1或2所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述伸缩管最底端的内部对称设有环形分布的“v”型挡板,所述挡板的一条边呈水平状态,另一条边呈倾斜状态,挡板上端口的内径等于上模冲的外径。4.根据权利要求3所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述挡板的张开角度为120~150

°

。5.根据权利要求3所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述挡板的高度不小于最末端的伸缩管高度的1/3,且不大于最末端的伸缩管高度的1/2。6.根据权利要求3所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述挡板的端口处为竖直向下的切面结构。7.根据权利要求1或2所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述吸尘器与最下端的伸缩管连通。8.根据权利要求1或2所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述伸缩管的上端外径小于上模座的外径。9.根据权利要求1或2所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述伸缩管为金属结构构成,伸缩管的整体重量为0.5~2kg。10.根据权利要求1或2所述的粉末冶金冲压成型过程中的挡粉机构,其特征在于,所述伸缩管的节数为3~5节。

技术总结

本发明公开了一种粉末冶金冲压成型过程中的挡粉机构,包括上模座、安装在上模座上的上模冲和设置在上模冲外部的挡粉单元,所述挡粉单元包括伸缩管和与伸缩管连通的吸尘器,所述伸缩管安装在上模冲的外周,并将上模冲完全包围在其内,伸缩管的上端与上模冲的上端密封连接,伸缩管的下端与上模冲的外壁相对滑动连接。本发明可以有效防止模腔中的粉末外溢,并且挡粉效果较好,结构简单,操作方便。操作方便。操作方便。

技术研发人员:曾念 曾仙逸 彭晓燕 曾舟山 杨澜 曾岱山 曹勇辉 曹雄辉 陈晨

受保护的技术使用者:蓝山县金山川粉末冶金有限公司

技术研发日:2021.11.20

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1