一种汽车用碳素工具钢辊底式退火炉球化退火方法与流程

1.本发明涉及冶金领域的一种退火工艺,具体的说是一种汽车用碳素工具钢辊底式退火炉的球化退火工艺。

背景技术:

2.现有汽车用碳素工具钢球化退火采用周期球化退火工艺,是用辊底式退火炉将钢加热到ac1以上20~30℃,保温一段时间,然后缓慢冷却到略低于ac1的温度,并停留一段时间,使组织转变完成,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。辊底式退火炉采用链条传动,驱使炉内辊道转动,炉辊等距离间隔,炉内最高加热温度为950℃。温度波动控制在

±

5和

±

3,球化退火工艺辊速3.0-3.5m/h,辊速较慢,风机频率低(现有风机频率为12hz-50hz),加热区设定温度高控制难度大。

技术实现要素:

3.本发明的目的是提供一种能够保证出炉钢材球化率的辊底式退火炉球化退火方法。

4.为了达到上述发明目的,本发明采用以下技术方案予以实现:一种汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于采用以下方法保证出炉钢材的球化率达到80%以上:所述辊底式退火炉采用连续炉,将所述连续炉从头至尾分成13个加热段,温度控制分别为:第1加热段670℃

±

5℃,第2加热段710℃

±

5℃,第3加热段730℃

±

5℃,第4加热段730℃

±

5℃,第5加热段730℃

±

5℃,第6加热段730℃

±

5℃,第7加热段730℃

±

5℃,第8加热段730℃

±

3℃,第9加热段720℃

±

3℃,第10加热段710℃

±

3℃,第11加热段700℃

±

3℃,第12加热段670℃

±

3℃,第13加热段630℃

±

3℃;保证炉内残氧小于5ppm,在炉内残氧稳定在小于5ppm时装料,钢材在连续炉内采用多层平铺的铺料方式,球化退火过程辊速设置为5.0-7.0m/h,风机频率设置为2-10hz。本发明有益效果:本发明将连续炉的加热段从头至尾细分成13段进行控制,易于实现对加热区温度的精准控制,通过合理设置各段加热温度,既能保证片状珠光体消失,又能保留一部分未完全溶于奥氏体的碳化物作为球化核心,最终形成较粗大的颗粒状碳化物的球化组织。

5.本发明在炉内残氧稳定在小于5ppm时装料,且采用多层平铺的铺料方式,可以保证出炉钢材脱碳满足要求且快速高效生产出满足要求产品。

6.本发明将辊速设置为5.0-7.0m/h,风机频率设置为2-10hz,显著提高了生产效率。

7.本发明方法与现有的周期球化退火工艺相比,生产周期缩短,操作方便,加热区温度控制难度大大降低,控制精准度显著提高。

附图说明

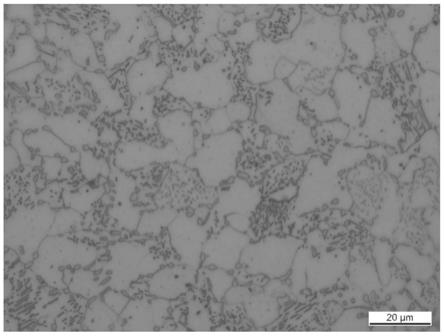

8.图1为实施例一的钢材退火后组织金相图;图2为实施例二的钢材退火后组织金相图。

具体实施方式

9.下面结合具体实施例对本发明技术方案做进一步详细说明。

10.实施例一本实施例提供一种汽车用碳素工具钢(c35r)辊底式退火炉球化退火方法,其特征在于采用以下方法保证出炉钢材的球化率达到80%以上:辊底式退火炉采用连续炉,将所述连续炉从头至尾分成13个加热段,温度控制分别为:第1加热段670℃

±

5℃,第2加热段710℃

±

5℃,第3加热段730℃

±

5℃,第4加热段730℃

±

5℃,第5加热段730℃

±

5℃,第6加热段730℃

±

5℃,第7加热段730℃

±

5℃,第8加热段730℃

±

3℃,第9加热段720℃

±

3℃,第10加热段710℃

±

3℃,第11加热段700℃

±

3℃,第12加热段670℃

±

3℃,第13加热段630℃

±

3℃。其中第1-3段为加热段,加热时间2.9小时;第4-8段为保温段,保温时间4.1小时;其余为缓慢降温段。

11.使用废料保证炉内残氧小于5ppm,在炉内残氧稳定在小于5ppm时装料。

12.钢材在连续炉内采用多层平铺的铺料方式,多层平铺时各层钢材不允许有交叉,从而可以保证出炉弯曲度和组织的稳定性。球化退火过程辊速设置为5.5m/h,风机频率设置为2hz。

13.按照本实施例方法对汽车用碳素工具钢进行球化退火,球化率在90%左右,退火后组织金相图如图1所示。

14.实施例二本实施例提供一种汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于采用以下方法保证出炉钢材的球化率达到80%以上:辊底式退火炉采用连续炉,将所述连续炉从头至尾分成13个加热段,温度控制分别为:第1加热段670℃

±

5℃,第2加热段710℃

±

5℃,第3加热段730℃

±

5℃,第4加热段730℃

±

5℃,第5加热段730℃

±

5℃,第6加热段730℃

±

5℃,第7加热段730℃

±

5℃,第8加热段730℃

±

3℃,第9加热段720℃

±

3℃,第10加热段710℃

±

3℃,第11加热段700℃

±

3℃,第12加热段670℃

±

3℃,第13加热段630℃

±

3℃。其中第1-3段为加热段,加热时间3.2小时;第4-8段为保温段,保温时间4.5小时;其余为缓慢降温段。

15.使用废料保证炉内残氧小于5ppm,在炉内残氧稳定在小于5ppm时装料。

16.钢材在连续炉内采用多层平铺的铺料方式,多层平铺时各层钢材不允许有交叉。球化退火过程辊速设置为5m/h,风机频率设置为5hz。

17.按照本实施例方法对汽车用碳素工具钢进行球化退火,球化率在85%左右,退火后组织金相图如图2所示。

技术特征:

1.一种汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于采用以下方法保证出炉钢材的球化率达到80%以上:所述辊底式退火炉采用连续炉,将所述连续炉从头至尾分成13个加热段,温度控制分别为:第1加热段670℃

±

5℃,第2加热段710℃

±

5℃,第3加热段730℃

±

5℃,第4加热段730℃

±

5℃,第5加热段730℃

±

5℃,第6加热段730℃

±

5℃,第7加热段730℃

±

5℃,第8加热段730℃

±

3℃,第9加热段720℃

±

3℃,第10加热段710℃

±

3℃,第11加热段700℃

±

3℃,第12加热段670℃

±

3℃,第13加热段630℃

±

3℃;保证炉内残氧小于5ppm,在炉内残氧稳定在小于5ppm时装料,钢材在连续炉内采用多层平铺的铺料方式,球化退火过程辊速设置为5.0-7.0m/h,风机频率设置为2-10hz。2.如权利要求1所述的汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于:钢材在连续炉内多层平铺时各层钢种不允许有交叉。3.如权利要求1所述的汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于:球化退火过程辊速设置为5.5m/h,风机频率设置为2hz。4.如权利要求1所述的汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于:球化退火过程辊速设置为5m/h,风机频率设置为5hz。5.如权利要求1所述的汽车用碳素工具钢辊底式退火炉球化退火方法,其特征在于:所述汽车用碳素工具钢牌号为c35r。

技术总结

本发明公开了一种汽车用碳素工具钢辊底式退火炉球化退火方法,通过将连续炉的加热段从头至尾细分成13段进行控制,炉内残氧稳定在小于5ppm时装料,且钢材在连续炉内采用多层平铺的铺料方式,球化退火过程辊速设置为3.0-7.0m/h,风机频率设置为2-10Hz,保证出炉钢材的球化率达到80%以上。本发明方法与现有的周期球化退火工艺相比,生产周期缩短,操作方便,加热区温度控制难度大大降低,控制精准度显著提高。提高。提高。

技术研发人员:汪寿伟

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2021.12.02

技术公布日:2022/3/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1