一种连铸浸入式水口对中精度的控制方法与流程

1.本发明属于浸入式水口对中技术领域,具体涉及一种连铸浸入式水口对中精度的控制方法。

背景技术:

2.连铸机浸入式水口对中调整是连铸机稳定生产、稳定质量的关键操作之一,浸入式水口前、后对中准确控制也是连铸机稳定生产的重要控制参数,对连铸机粘结漏钢事故发生、连铸坯纵裂纹缺陷产生和钢中夹杂物控制都有重要影响。目前,中间包浸入式水口对中既没有预调整装置、也没有自动跟踪、调整、控制和纠偏系统,生产过程中由于液压系统窜油等原因,对中位置会经常发生变化,但却只能依靠操作工的警觉度、人工目测、不断检查确认来控制。因此,效率低、精度差、可靠性不强,自动化程度低,无法预调整,也无法自动监控、预警和纠偏,对人的依赖性极强。

技术实现要素:

3.本发明的目的在于提供一种连铸浸入式水口对中精度的控制方法。

4.本发明解决其技术问题所采用的技术方案是:一种连铸浸入式水口对中精度的控制方法,包括以下步骤:

5.1)在连铸机中间包车的侧座包底座或调整油缸上安装位置传感器;

6.2)在未拉钢情况下将每个中间包车浸入式水口位置调整到在结晶器中完全对中,并将此位置传感器数据作为该中间包浸入式水口对中的原始对中位置记录到控制系统中;

7.3)每次新中间包上线后,控制系统中根据已经存在的中间包车原始位置,自动进行浸入式水口对中预调整;

8.4)中间包开浇前,通过检查工具查验浸入式水口的对中情况,若浸入式水口已对中,则开浇;若浸入式水口未对中,则手动调整对中,控制系统将手动调整的对中后的数据作为原始对中位置重新记录到控制系统中;

9.5)浇注过程中,控制系统自动记录中间包侧座包底座传感器的数据变化,当检测到位置偏移≥3mm时,报警系统进行声光报警,控制系统将驱动液压系统将变化的中间包位置自动调整到原始对中位置;

10.6)浇注过程重复步骤5),保持生产过程中浸入式水口的对中。

11.具体的是,所述每次新中间包上线时,重复上述步骤1)至步骤5),保证每个中间包上线后浸入式水口均已对中。

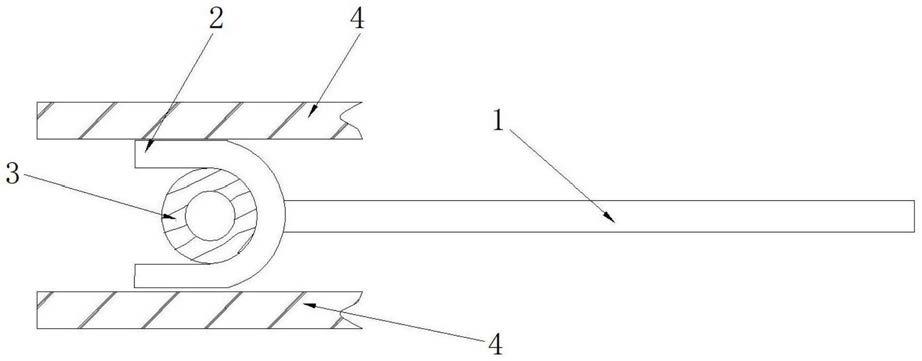

12.具体的是,所述检查工具设有把手,把手的第一端设有“u”型结构,用以卡住浸入式水口,“u”型结构的侧面设有结晶器铜板。

13.本发明具有以下有益效果:通过该方法和检查工具,可实现浸入式水口上线前的预对中、上线后的快速对中检查和生产过程水口对中精度变化全程监控预警、自动纠偏,从而提高结晶器对中调整速度和对中控制精度,减少由于浸入式水口对中不良、对中数据发

生变化导致的粘结漏钢事故、铸坯纵裂纹质量事故的发生,提高连铸机生产稳定性和连铸坯质量控制水平。

附图说明

14.图1为检查工具的结构示意图。

15.图中:1-把手;2

‑“

u”型结构;3-浸入式水口;4-结晶器铜板。

具体实施方式

16.现在结合附图对本发明作进一步详细的说明。

17.如图1所示,一种连铸浸入式水口对中精度的控制方法,包括以下步骤:

18.1)在连铸机中间包车上左右两侧座包底座或前后调整油缸上增加位置传感器,实现中间包原始位置记录、准备过程及浇注过程位置变化监控、历史趋势记录;

19.2)在未拉钢情况下将每个中间包车浸入式水口位置调整到在结晶器中完全对中,并将此位置传感器数据作为该中间包浸入式水口对中的原始对中位置记录到控制系统中;

20.3)每次新中间包上线后,控制系统根据已经存在的该中间包车原始位置自动进行浸入式水口对中预调整;

21.4)中间包开浇前,操作工利用专用水口对中快速检查工具,如图1所示,对浸入式水口对中情况进行检查,如浸入式水口对中良好,则正常开浇;如浸入式水口对中不良,则手动调整对中,控制系统将手动调整对中后的数据作为原始对中位置重新记录到控制系统中;

22.5)浇注过程中,控制系统自动记录中间包左右两侧座包底座的传感器的数据变化,当检测到位置变化≥3mm时,报警系统进行声光报警,控制系统将驱动液压系统将变化的中间包位置自动调整到原始对中位置;

23.6)整浇注过程重复步骤5),从而保持生产过程中浸入式水口对中良好;

24.7)每次中间包准备时重复步骤1)至步骤5),从而保证每个中间包上线后浸入式水口对中良好。

25.通过该方法和检查工具可以实现浸入式水口的精确对中和全过程对中监控、偏差预警和自动纠偏,从而减少因人操作不标准、过程监护疏忽导致的粘结漏钢事故、铸坯纵裂纹缺陷增多等异常情况发生,提高了连铸机自动化水平和生产质量稳定性,具有很好的推广价值。

26.本发明不局限于上述实施方式,任何人应得知在本发明的启示下作出的结构变化,凡是与本发明具有相同或相近的技术方案,均落入本发明的保护范围之内。

27.本发明未详细描述的技术、形状、构造部分均为公知技术。

技术特征:

1.一种连铸浸入式水口对中精度的控制方法,其特征在于,包括以下步骤:1)在连铸机中间包车的侧座包底座或调整油缸上安装位置传感器;2)在未拉钢情况下将每个中间包车浸入式水口位置调整到在结晶器中完全对中,并将此位置传感器数据作为该中间包浸入式水口对中的原始对中位置记录到控制系统中;3)每次新中间包上线后,控制系统中根据已经存在的中间包车原始位置,自动进行浸入式水口对中预调整;4)中间包开浇前,通过检查工具查验浸入式水口的对中情况,若浸入式水口已对中,则开浇;若浸入式水口未对中,则手动调整对中,控制系统将手动调整的对中后的数据作为原始对中位置重新记录到控制系统中;5)浇注过程中,控制系统自动记录中间包侧座包底座传感器的数据变化,当检测到位置偏移≥3mm时,报警系统进行声光报警,控制系统将驱动液压系统将变化的中间包位置自动调整到原始对中位置;6)浇注过程重复步骤5),保持生产过程中浸入式水口的对中。2.根据权利要求1所述的一种连铸浸入式水口对中精度的控制方法,其特征在于,所述每次新中间包上线时,重复上述步骤1)至步骤5),保证每个中间包上线后浸入式水口均已对中。3.根据权利要求1所述的一种连铸浸入式水口对中精度的控制方法,其特征在于,所述检查工具设有把手,把手的第一端设有“u”型结构,用以卡住浸入式水口,“u”型结构的侧面设有结晶器铜板。

技术总结

本发明公开了一种连铸浸入式水口对中精度的控制方法,包括以下步骤:在连铸机中间包车的侧座包底座安装位置传感器;在未拉钢情况下将每个中间包车浸入式水口位置调整到在结晶器中完全对中,并将此位置传感器数据作为该中间包浸入式水口对中的原始对中位置记录到控制系统中;每次新中间包上线后,自动进行浸入式水口对中预调整;中间包开浇前,通过检查工具查验浸入式水口的对中情况;浇注过程中,控制系统自动记录中间包侧座包底座传感器的数据变化,当检测到位置偏移≥3mm时,报警系统进行声光报警,控制系统将驱动液压系统将变化的中间包位置自动调整到原始对中位置;浇注过程重复上述步骤,保持生产过程中浸入式水口的对中。对中。对中。

技术研发人员:高龙永 王学新 胡勤东 王玉民 陈耀 刘拓 张波 杨德福 赵登报 陈常义 孙金明 丁中 季伟烨 马强 倪新伟 马淑梅 陈传磊 谢晶

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:2021.12.02

技术公布日:2022/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1