一种用于滚刀加工的金刚石滚轮加工方法与流程

本发明涉及一种用于滚刀加工的金刚石滚轮加工方法,属于金刚石滚轮。

背景技术:

1、现有传统工艺一般是在滚轮上镶嵌的cvd人造金刚石,其金刚石实际使用圆弧型面至金刚石末端的宽度相同、与砂轮接触面积相同;但在加工过程中,实际使用圆弧型面的磨耗比较金刚石型面末端更大,这种情况容易在修整砂轮时出现挤压导致圆弧磨损快,使用寿命短。

技术实现思路

1、针对上述存在的技术问题,本发明的目的是:提出了一种用于滚刀加工的金刚石滚轮加工方法。

2、本发明的技术解决方案是这样实现的:一种用于滚刀加工的金刚石滚轮加工方法,包含以下步骤:

3、①在环形的滚轮阴模的内圈加工出环形卡槽,准备cvd人造金刚石原料;

4、②将cvd人造金刚石原料按顺序安放在环形卡槽中,使cvd人造金刚石原料的使用端朝向环形卡槽的底部,cvd人造金刚石原料的使用端的端面为四边形;

5、③通过粉末冶金在滚轮阴模中烧制出金刚石滚轮半成品,金刚石滚轮半成品位于环形卡槽中的部位为工作端;

6、④取出金刚石滚轮半成品,使用砂轮修整cvd人造金刚石原料的使用端的两侧部位,使cvd人造金刚石原料的使用端的中间形成尖端凸棱,尖端凸棱的两侧形成互相对称的金刚石使用面,得到滚轮成品;

7、所述的尖端凸棱与金刚石滚轮半成品的切线平行,尖端凸棱以及两侧的金刚石使用面均凸出于滚轮成品的表面。

8、优选的,所述滚轮阴模的内圈具有两道互相对称的环形卡槽,滚轮阴模的内圈在两道环形卡槽中间形成阴模环形凸起结构,使加工出的金刚石滚轮半成品具有轮面凹槽结构。

9、优选的,所述cvd人造金刚石原料的使用端的端面为正方形或菱形,尖端凸棱的两侧的金刚石使用面为互相对称的等腰三角形。

10、优选的,所述尖端凸棱的两侧的金刚石使用面的夹角为锐角。

11、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

12、本发明改变了原有cvd人造金刚石的排列方法及修整方式,使加工出的金刚石滚轮具有锋利的尖端凸棱,提高金刚石滚轮的加工效率,尖端凸棱两侧的结构使金刚石末端的尖角形成排削层结构,增强了滚轮的耐磨性;改进后的金刚石滚轮具有更合理的磨削状态,使其具有高精度、高稳定性、高耐磨性等优点,可以满足客户高速高效的加工要求。

技术特征:

1.一种用于滚刀加工的金刚石滚轮加工方法,其特征在于,包含以下步骤:

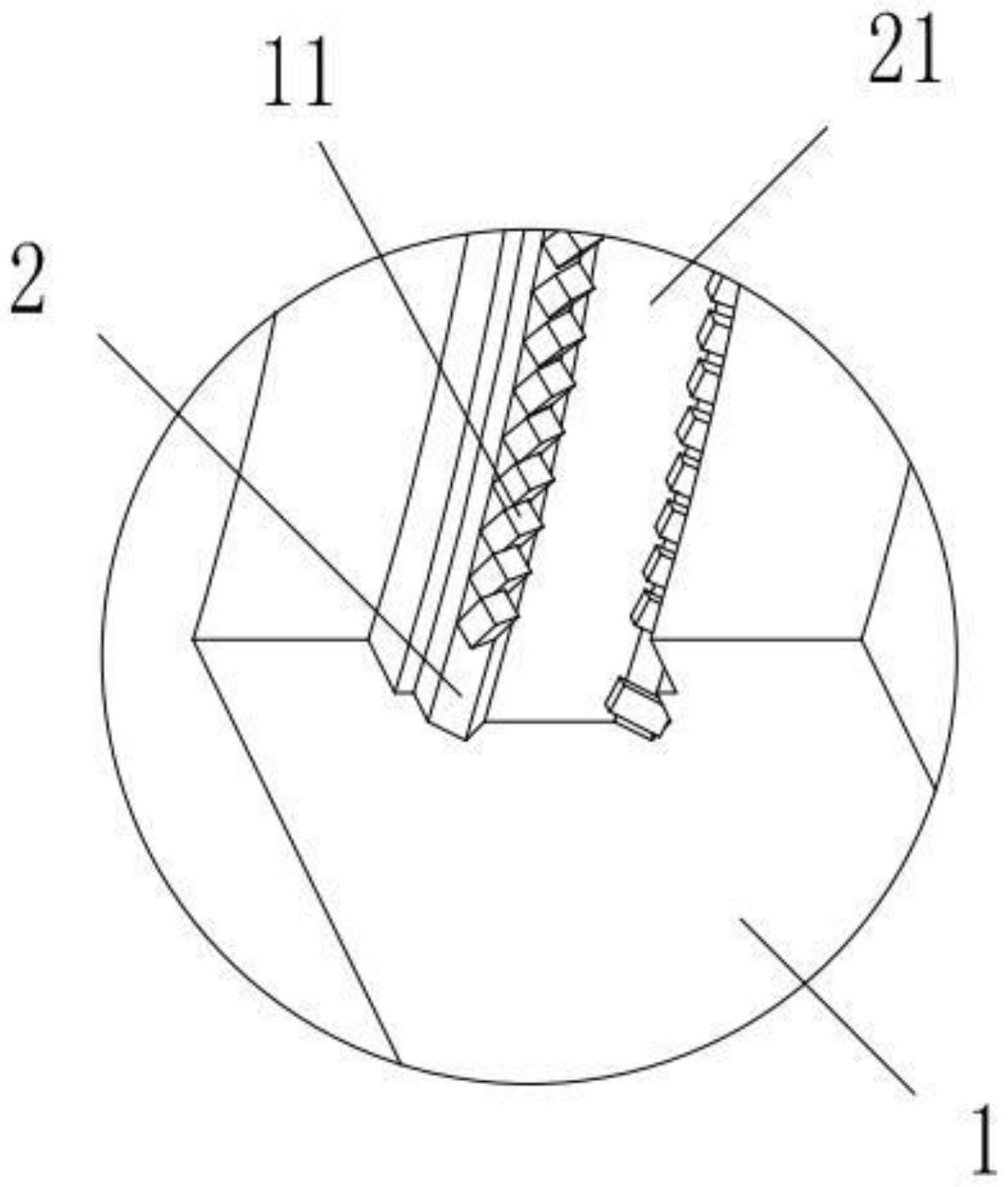

2.根据权利要求1所述的用于滚刀加工的金刚石滚轮加工方法,其特征在于:所述滚轮阴模(1)的内圈具有两道互相对称的环形卡槽(2),滚轮阴模(1)的内圈在两道环形卡槽(2)中间形成阴模环形凸起结构(21),使加工出的金刚石滚轮半成品(3)具有轮面凹槽结构(5)。

3.根据权利要求1所述的用于滚刀加工的金刚石滚轮加工方法,其特征在于:所述cvd人造金刚石原料(11)的使用端的端面为正方形,尖端凸棱(12)的两侧的金刚石使用面(13)为互相对称的等腰三角形。

4.根据权利要求1所述的用于滚刀加工的金刚石滚轮加工方法,其特征在于:所述尖端凸棱(12)的两侧的金刚石使用面(13)的夹角为锐角。

技术总结

本发明公开了一种用于滚刀加工的金刚石滚轮加工方法,在环形的滚轮阴模的内圈加工出环形卡槽,将CVD人造金刚石原料按顺序安放在环形卡槽中,通过粉末冶金在滚轮阴模中烧制出金刚石滚轮半成品,取出金刚石滚轮半成品,使用砂轮修整CVD人造金刚石原料的使用端的两侧部位,最后得到滚轮成品;本发明改变了原有CVD人造金刚石的排列方法及修整方式,使加工出的金刚石滚轮具有锋利的尖端凸棱,提高金刚石滚轮的加工效率,尖端凸棱两侧的结构使金刚石末端的尖角形成排削层结构,增强了滚轮的耐磨性;改进后的金刚石滚轮具有更合理的磨削状态,使其具有高精度、高稳定性、高耐磨性等优点,可以满足客户高速高效的加工要求。

技术研发人员:许晓磊

受保护的技术使用者:江苏信实精密工具有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!