用于钢坯连铸过程的实时监测方法和稳定性分析方法与流程

本发明涉及一种用于钢坯连铸过程的实时监测方法和一种用于钢坯连铸过程的稳定性分析方法。

背景技术:

1、钢坯连铸过程是冶金工业的关键生产工艺之一;但是,到目前为止,对于这一工艺的工艺过程和关键设备,还没有典型且成熟的监控解决方案。这也导致整个钢坯连铸过程维护频繁,使用设备的综合效率较低。同时,钢坯连铸过程的早期工艺异常很难被检测到,而这些工艺异常经常会给铸机连铸辊造成较大的负荷和较高的温度,最终可能导致连铸辊失效(尤其是导致关键部件轴承频繁失效)。特别是,对于连铸机中的连铸辊及其驱动链,目前并未存在对应的状态检测方案,也不能有效地实现连铸辊及其驱动链的寿命监控和预测。

2、然而,在钢坯连铸过程中,危险的环境和不稳定的工作条件使得传统的como解决方案(单纯的振动和温度的监控)不足以或不能有效地监控连铸的生产过程。

3、如上所述,由于还没有针对钢坯连铸过程的合适的监测解决方案,在目前实际的生产过程中,通常采用人工抽查铸坯质量和过度预防性维护的方式对连铸的工艺过程和关键设备进行监控。

4、具体来说,人工抽查铸坯质量的方式有以下缺陷:在连铸生产持续进行的过程中,人一般无法靠近高温热坯区域,也就无法形成对设备关键部件的直接观察。因此,往往都是当铸坯从最末道工序完成出坯后,来对铸坯进行监测;通过发现出坯后的铸坯,是否存在质量问题以及出现了何种质量问题,再反查是哪个设备或部件出现了状况。这种通过人工抽查出坯后铸坯质量反推设备和部件异常的方式,不可避免地具有滞后性;这种方式显然无法实时地发现问题,更不用说,对相关问题提早预警,并且常常会给钢企带来相应的损失。

5、另外,过度预防性维护的方式有以下缺陷:在连铸设备的停机检修时间,一般会安排设备点检人员进行设备和部件健康状态的快速简单查验,根据相应的经验和标准进行判断相应部件是否需要下线更换。因为连铸生产的连续性和需要上下游高度同步性的配合,因此,连铸生产的非计划性停机在钢企中是极其不受欢迎的。为了尽可能让连铸生产能够持续进行,那些还可以继续使用一个或多个周期的设备或部件,在没有具体数据和经验、算法等的支持下,点检人员无法做出合适的判断,因此一般会趋于保守地规划停机时间,把难以判断的设备和部件下线进行维护,换上状态良好地设备和部件。这种过度预防性维护往往会造成设备和部件没有充分利用(即,设备能力没有充分发掘),一定程度上造成设备能力的浪费,从而给企业也造成了损失。

技术实现思路

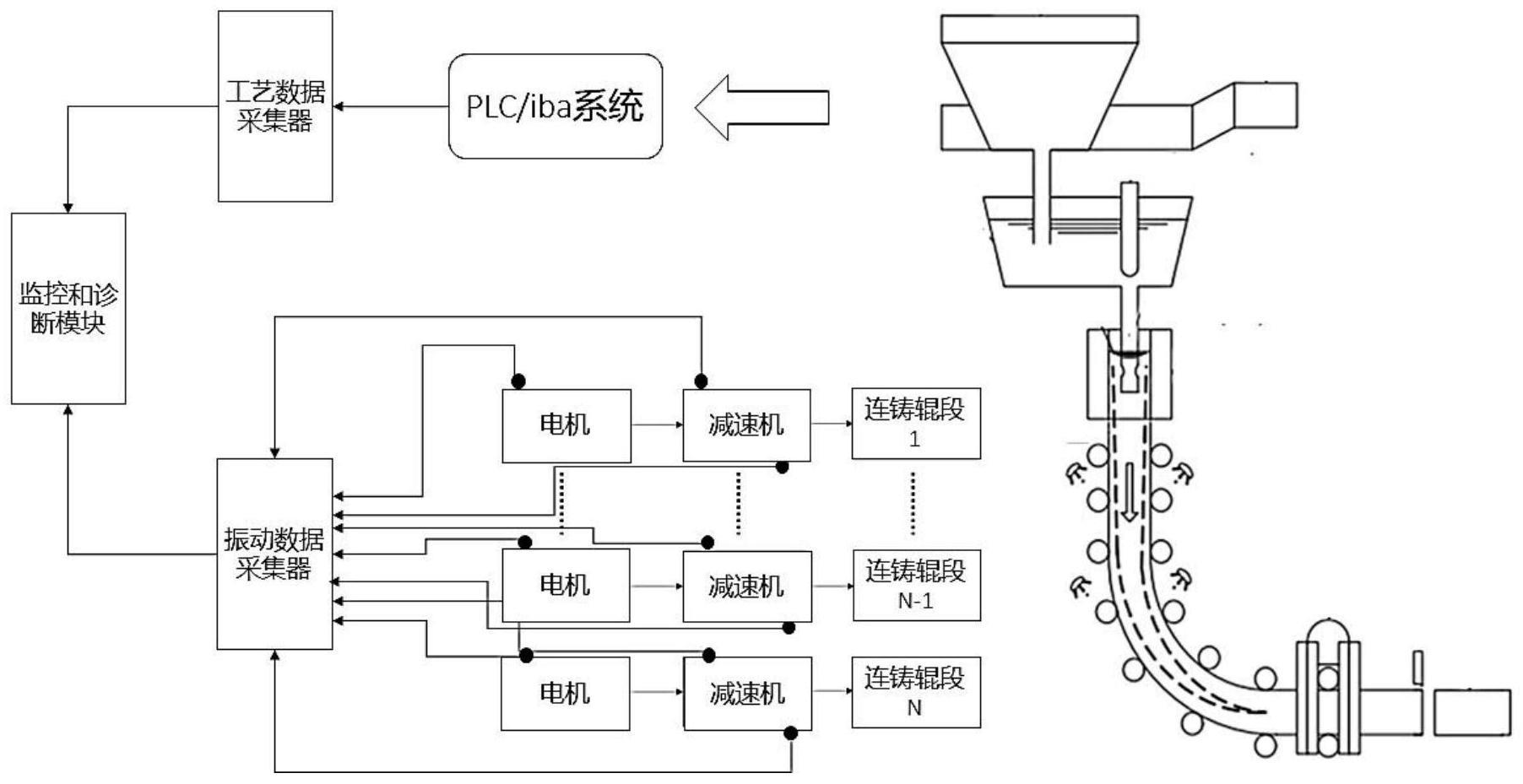

1、有鉴于此,本发明提出一种用于钢坯连铸过程的实时监测方法,其中,所述钢坯连铸过程包括按照所述钢坯连铸过程的工艺顺序划分的多个子过程,且所述监测方法包括:从用于钢坯连铸的工艺控制系统和/或用于多个连铸设备的数据采集系统获取与多个钢坯连铸设备中的关键设备相关的关键参数的实际数据;从所述工艺控制系统实时接收实际板坯长度数据和实际板坯速度数据,并根据所述实际板坯长度数据和所述实际板坯速度数据确定钢坯连铸过程的当前子过程;在所述当前子过程中,针对与所述当前子过程相对应的关键设备的关键参数的实时数据执行异常诊断,并基于异常诊断的输出生成对应于该当前子过程的异常诊断结果。

2、本发明还提出一种用于钢坯连铸过程的稳定性分析方法,其中,所述钢坯连铸过程包括按照所述钢坯连铸过程的工艺顺序划分的多个子过程,且该稳定性分析方法包括:将与多个连铸设备中的关键设备相关的关键参数的实际数据划分为与所述多个子过程分别对应的多个数据段,其中所述实际数据是在钢坯连铸过程中从用于钢坯连铸的工艺控制系统和/或用于所述多个连铸设备的数据采集系统获取的;将属于相应数据段的至少两个关键参数的实际数据输入稳定性特征模型,该稳定性特征模型输出稳定性特征指数,其中所述稳定性特征模型是根据所述至少两个关键参数之间的相关性预先定义的;针对所输出的稳定性特征指数执行异常诊断,并基于异常诊断的输出生成对应于相应子过程的异常诊断结果。

3、根据本发明的用于钢坯连铸过程的实时监测方法和稳定性分析方法,不仅可以实现钢坯连铸过程的各个子过程中相关关键设备的实时监测,还可提前进行故障趋势预测。这两种方法适用于各种钢坯型号的不同工艺过程,且大大提高的钢坯连铸过程的运行稳定性和一致性,并保证钢坯质量。

技术特征:

1.一种用于钢坯连铸过程的实时监测方法,其中,所述钢坯连铸过程包括按照所述钢坯连铸过程的工艺顺序划分的多个子过程,且所述实时监测方法包括:

2.一种用于钢坯连铸过程的稳定性分析方法,其中,所述钢坯连铸过程包括按照所述钢坯连铸过程的工艺顺序划分的多个子过程,且该稳定性分析方法包括:

3.如权利要求1或2所述的方法,其中,所述钢坯连铸过程包括从钢水浇筑至板坯切割之前的过程,且所述多个子过程包括:

4.如权利要求1所述的方法,其中,

5.如权利要求2所述的方法,其中,

6.如权利要求4或5所述的方法,其中,所述辅助参数包括第一集合辅助参数,所述第一集合辅助参数包括以下中的一个或多个:

7.如权利要求6所述的方法,所述辅助参数包括第二集合辅助参数,所述第二集合辅助参数包括以下中的一个或多个:

8.如权利要求7所述的方法,还包括:

9.如权利要求1所述的方法,其中,所述异常检测包括:

10.如权利要求1或2所述的方法,其中,用于多个连铸设备的数据采集系统包括针对所述多个子过程中的至少一个子过程所使用的关键设备安装的传感器,该传感器用于获取所述关键参数的实际数据。

技术总结

本发明提出一种用于钢坯连铸过程的实时监测方法和一种用于钢坯连铸过程的稳定性分析方法。钢坯连铸过程包括按照钢坯连铸过程的工艺顺序划分的多个子过程。实时监测方法包根据实际板坯长度数据和实际板坯速度数据确定钢坯连铸过程的当前子过程,针对与当前子过程相对应的关键参数的实时数据执行异常诊断,并生成对应于该当前子过程的异常诊断结果。该稳定性分析方法包括:将关键参数的实际数据划分为与多个子过程分别对应的多个数据段,将属于相应数据段的至少两个关键参数的实际数据输入稳定性特征模型,并输出稳定性特征指数,针对稳定性特征指数执行异常诊断,并基于异常诊断的输出生成对应于相应子过程的异常诊断结果。

技术研发人员:程刚,刘嘉凯

受保护的技术使用者:斯凯孚公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!