一种屏蔽吸波粉体及其制备方法与流程

本发明涉及电磁屏蔽,具体而言,涉及一种屏蔽吸波粉体及其制备方法。

背景技术:

1、随着电子信息技术的快速发展,人们对电磁波造成的污染越来越重视,随着电磁屏蔽材料的快速发展,人们对高导电率金属粉电磁屏蔽的研究越来越深入,但高导电率金属粉电磁屏蔽效果在低频段100khz-1.5ghz并不理想;而且传统的导电金属粉在屏蔽应用中存在的缺点是密度大,不能满足现代电子产品轻的要求,并且由于密度大,容易发生沉降。根据电磁屏蔽理论研究寿命,高频磁场的屏蔽是利用高电导率的材料产生的涡流反向磁场来抵消干扰磁场而实现的,材料的电导率越大,屏蔽效果越好;而低频磁场屏蔽则是利用高磁导率的材料构成低磁阻通路,使大部分电磁波被损耗在屏蔽材料内材料的磁导率越高,磁阻越小,吸收效果越好。为了在较宽频段内都有好的屏蔽吸收作用,具备高电导率及高磁导率材料具有极大的优势。

2、现有许多关于电磁屏蔽材料的制备工艺方法,然而这些方法的制备的粉体虽然同时具备磁导率和导电性,但是磁导率不高,不能满足低频下的吸收屏蔽效果,且制备方法是通过不同金属之间进行组合,并没有制备出具有高磁导率、高导电性的颗粒,应用领域收到限制。

技术实现思路

1、本发明的主要目的在于提供一种屏蔽吸波粉体及其制备方法,以解决现有技术中电磁屏蔽材料屏蔽吸收效能不好、难以同时满足低、中、高频率范围内电磁屏蔽要求的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种屏蔽吸波粉体,该屏蔽吸波粉体包括:内核和壳层,内核为片状羰基铁粉,壳层为镍金属层。

3、进一步地,片状羰基铁粉的粒径为10~30μm,片状羰基铁粉的宽厚比为10~1000,优选片状羰基铁粉的宽厚比为400~800,壳层的厚度为0.5~2μm。

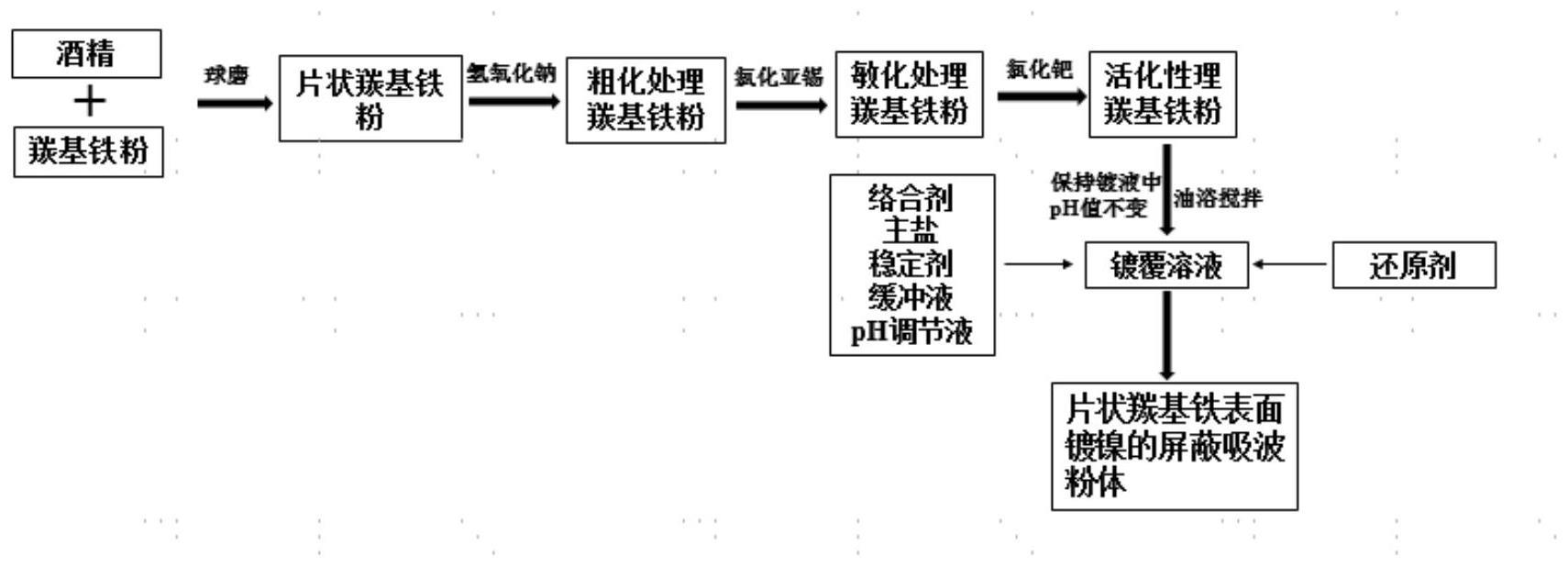

4、为了实现上述目的,根据本发明的一个方面,提供了一种屏蔽吸波粉体的制备方法,该制备方法包括:步骤s1,将片状羰基铁粉进行活化处理,得到活化后的片状羰基铁粉;步骤s2,将镍盐、缓冲液、稳定剂、络合剂、ph调节剂和还原剂进行混合形成第一混合液,第一混合液的ph值为11~12,将第一混合液与活化后的片状羰基铁粉混合反应以在活化后的片状羰基铁粉表面包覆镍金属层,得到屏蔽吸波粉体。

5、进一步地,镍盐为硫酸镍,优选第一混合溶液中镍盐的浓度为40~60g/l;优选络合剂选自柠檬酸钠和/或酒石酸钾钠,优选第一混合液中柠檬酸钠的浓度为40~60g/l,优选第一混合液中酒石酸钾钠的浓度为60~100g/l;优选缓冲液为氯化铵溶液,优选第一混合液中氯化铵的浓度为60~80g/l;优选稳定剂为丁二酸钠,优选第一混合液中稳定剂的浓度为40~60g/l;优选ph调节剂为氨水,优选氨水的浓度为2~10g/l;优选还原剂为联氨,混合液中联氨的浓度为100~120ml/l。

6、进一步地,步骤s2包括:将镍盐、缓冲液、稳定剂与络合剂混合形成第二混合液;利用ph调节剂调节第二混合液的ph至11~12得到第三混合液;将还原剂和第三混合液混合,得到第一混合液,将第一混合液与活化后的片状羰基铁粉混合并在80~95℃下反应,以在活化后的片状羰基铁粉表面包覆镍金属层,得到产物体系;采用磁场对产物体系进行处理,得到沉淀物;对沉淀物进行干燥,得到屏蔽吸波粉体。

7、进一步地,活化后的片状羰基铁粉和第一混合液的比例为(5~20g):1l。

8、进一步地,步骤s1包括:将20~100份片状羰基铁粉在氢氧化钠溶液中进行超声粗化,得到粉体,优选氢氧化钠的质量分数为2%~15%;采用包括氯化亚锡和第一盐酸的混合溶液对粉体进行超声敏化处理,得到敏化后的粉体,优选混合溶液中氯化亚锡的浓度为10~30g/l,第一盐酸的浓度为20~60ml/l;将敏化后的粉体、氯化钯和第二盐酸混合,得到第四混合液,优选第四混合液中,氯化钯的浓度为0.1~0.3g/l,优选盐酸的浓度为5~10ml/l;将第四混合液进行超声活化处理,得到预处理的片状羰基铁粉,优选超声活化处理的时间为5~10min;将预处理的片状羰基铁粉洗涤干燥,得到活化后的片状羰基铁粉。

9、进一步地,片状羰基铁粉的粒径为10~30μm,制备方法还包括制备片状羰基铁粉的步骤,制备片状羰基铁粉的步骤包括:将球形羰基铁粉分散在无水乙醇中形成待球磨溶液,其中羰基铁粉的重量份为200~1000份,无水乙醇的重量份为100~800份,优选球形羰基铁粉的粒径为2~6μm;在行星式球磨机中对待球磨溶液进行湿法球磨,得到含有片状羰基铁粉的浆液,球磨的转速为600~1200r/min,球磨的时间为8~20h。

10、进一步地,湿法球磨的磨球为锆珠,磨球与羰基铁粉的重量比为1~30:40~100,磨球由直径分别为10mm、6mm、3mm的三种磨球以2~10:15~40:40~80的重量比混合。

11、进一步地,制备片状羰基铁粉的步骤还包括:分离含有片状羰基铁粉的浆液中的片状羰基铁粉,并对分离的片状羰基铁粉进行干燥,优选干燥的温度为40~80℃,干燥的时间为8~15h。

12、应用本发明的技术方案,本发明片状羰基铁粉包覆镍金属层,所形成的核壳结构表面致密,增加颗粒的损耗机制,增加多重反射损耗,提高内部的多重反射效能,提高电磁波传输路径,增加磁导率。包覆的镍金属层还可以提高屏蔽吸波粉体的磁导率和导电性,既能将高频段电磁波反射,又能将低频段电磁波吸收,从而拓宽屏蔽吸波粉体的屏蔽范围。利用复合粒子外层的镍层具有高电导率特点在高频段来反射电磁波,而部分透过镍层的电磁波在更低频段则可被内核具有高磁导率的羰基铁粉吸收,片状颗粒还增加颗粒间的接触,使其更容易形成导电网络,有利于提高材料的导电性,使材料能够在更宽广的频段范围应用并达到良好的电磁屏蔽及吸收效果。

技术特征:

1.一种屏蔽吸波粉体,其特征在于,所述屏蔽吸波粉体包括:内核和壳层,所述内核为片状羰基铁粉,所述壳层为镍金属层。

2.根据权利要求1所述的屏蔽吸波粉体,其特征在于,所述片状羰基铁粉的粒径为10~30μm,所述片状羰基铁粉的宽厚比为10~1000,优选所述片状羰基铁粉的宽厚比为400~800,所述壳层的厚度为0.5~2μm。

3.一种屏蔽吸波粉体的制备方法,其特征在于,所述制备方法包括:

4.根据权利要求3所述的制备方法,其特征在于,所述镍盐为硫酸镍,优选所述第一混合溶液中所述镍盐的浓度为40~60g/l;优选所述络合剂选自柠檬酸钠和/或酒石酸钾钠,优选所述第一混合液中所述柠檬酸钠的浓度为40~60g/l,优选所述第一混合液中所述酒石酸钾钠的浓度为60~100g/l;优选所述缓冲液为氯化铵溶液,优选所述第一混合液中所述氯化铵的浓度为60~80g/l;优选所述稳定剂为丁二酸钠,优选所述第一混合液中所述稳定剂的浓度为40~60g/l;优选所述ph调节剂为氨水,优选所述氨水的浓度为2~10g/l;优选所述还原剂为联氨,所述混合液中所述联氨的浓度为100~120ml/l。

5.根据权利要求3或4所述的制备方法,其特征在于,所述步骤s2包括:

6.根据权利要求3或4所述的制备方法,其特征在于,所述活化后的片状羰基铁粉和所述第一混合液的比例为(5~20g):1l。

7.根据权利要求3所述的制备方法,其特征在于,所述步骤s1包括:

8.根据权利要求3所述的制备方法,其特征在于,所述片状羰基铁粉的粒径为10~30μm,所述制备方法还包括制备片状羰基铁粉的步骤,所述制备片状羰基铁粉的步骤包括:

9.根据权利要求8所述的制备方法,其特征在于,所述湿法球磨的磨球为锆珠,所述磨球与羰基铁粉的重量比为1~30:40~100,所述磨球由直径分别为10mm、6mm、3mm的三种磨球以2~10:15~40:40~80的重量比混合。

10.根据权利要求8所述的制备方法,其特征在于,所述制备片状羰基铁粉的步骤还包括:分离所述含有片状羰基铁粉的浆液中的片状羰基铁粉,并对分离的所述片状羰基铁粉进行干燥,优选所述干燥的温度为40~80℃,所述干燥的时间为8~15h。

技术总结

本发明提供了一种屏蔽吸波粉体及其制备方法。该屏蔽吸波粉体包括:内核和壳层结构,内核为片状羰基铁粉,壳层为镍金属层。本发明片状羰基铁粉包覆镍金属层,所形成的核壳结构表面致密,增加颗粒的损耗机制,增加多重反射损耗,提高内部的多重反射效能,提高电磁波传输路径,增加磁导率。利用复合粒子外层的镍层具有高电导率特点在高频段来反射电磁波,而部分透过镍层的电磁波在更低频段则可被内核具有高磁导率的羰基铁粉吸收,片状颗粒还增加颗粒间的接触,使其更容易形成导电网络,有利于提高材料的导电性,使材料能够在更宽广的频段范围应用并达到良好的电磁屏蔽及吸收效果。

技术研发人员:刘若鹏,赵治亚,刘志礼

受保护的技术使用者:洛阳尖端技术研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!