加热装置、化学气相沉积设备及吹扫方法与流程

本发明涉及半导体处理设备,特别涉及一种加热装置、化学气相沉积设备及吹扫方法。

背景技术:

1、化学气相沉积(chemical vapor deposition,简称cvd)反应设备或原子层沉积(atomic layer deposition,简称ald)反应设备在沉积时放置有加工基片的承载盘(衬底支撑组件)。一种典型的气相沉积反应器结构为,由反应腔侧壁环绕围成的反应腔,反应腔内包括轴结构,安放有基片的加热装置安装在轴结构的顶端。反应腔顶部包括气体喷淋头,用于将反应气体从反应气体源均匀注入反应腔,实现对基片的加工处理,反应腔下方还包括一个抽气装置以控制反应腔内部气压并抽走反应过程中产生的废气。

2、采用上述反应设备处理基片(衬底或晶圆)时,需要采用边缘吹扫(edge purge)功能和底部吹扫(bottom purge)功能对基片进行吹扫,减少基片支撑基座边缘上的沉积物堆积,以保护基片支撑基座免受处理气体的影响。边缘环组件可保持在相对较低的温度下,以帮助最大程度地减少边缘环组件上的沉积物;改善腔室性能,延长保持清洁环境的时间,并防止反应气体接触晶圆背面和污染。

3、通过对基片进行边缘吹扫测试,发现由于现有的加热装置的硬件不能更改,而吹扫孔径取决于两个部件的组装位置,由于组成公差的存在引起吹扫孔径的改变,造成基片边缘吹扫气体的分布不均匀。同时,如果需要对吹扫的气流的分布进行调整,则需要对整个加热器或加热装置的结构进行更改,为了获得理想的气流分布,每次测试都要对结构更改,必然导致成本增加,测试等待周期长,而且现有技术的晶圆边缘吹扫气体很难灵活控制。

技术实现思路

1、本发明的目的是提供一种加热装置、化学气相沉积设备及吹扫方法,以实现对晶圆边缘效应的控制,提高对基片边缘吹扫均匀性的目的。

2、为了实现以上目的,本发明通过以下技术方案实现:

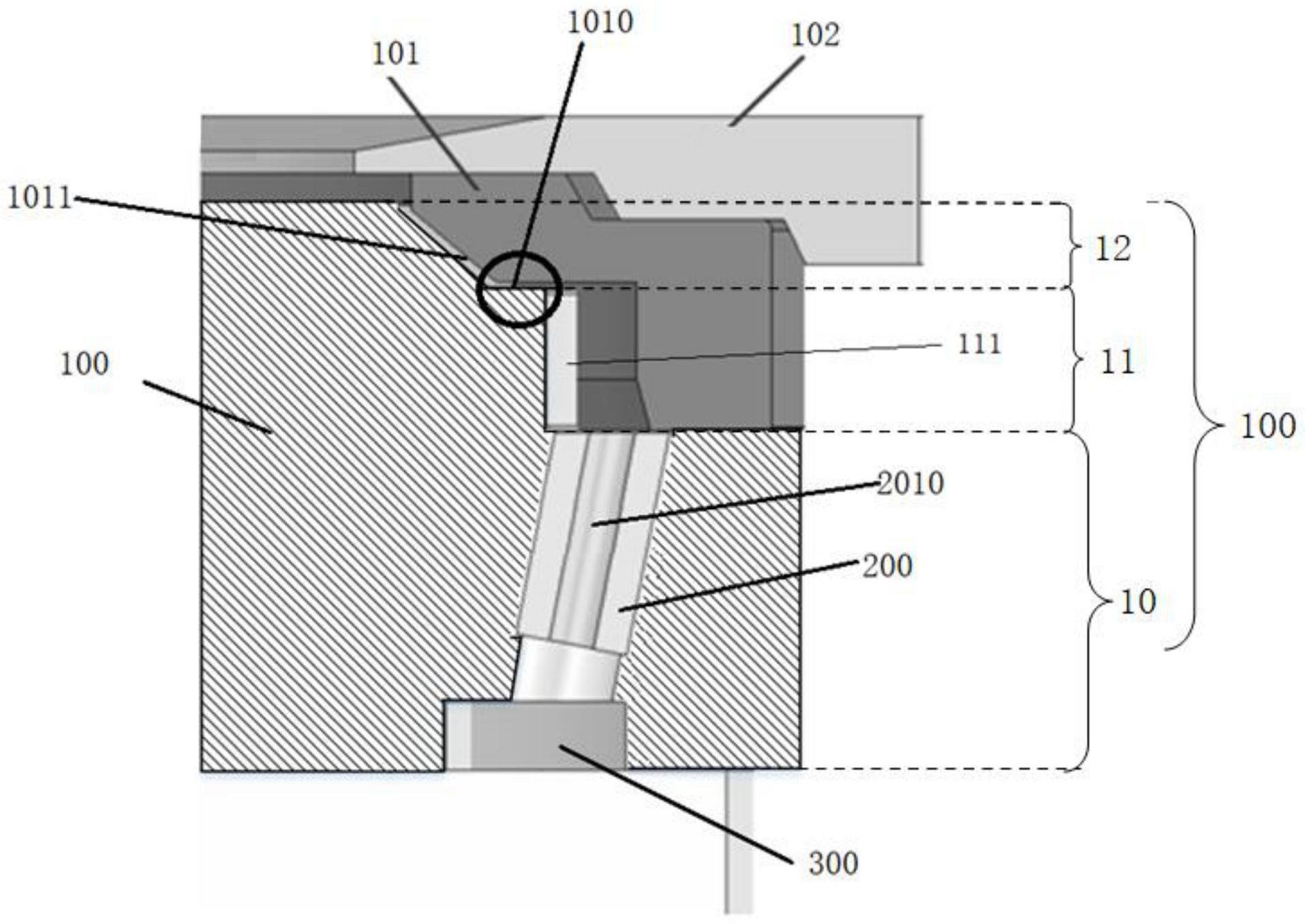

3、一种加热装置,用于化学气相沉积设备,包括:加热器底座,所述加热器底座上可用于承载一待处理基片。固定边环,其套设在所述加热器底座上,一缓冲腔和一间隙位于所述固定边环与所述加热器底座之间。所述间隙包括水平间隙和倾斜间隙,所述水平间隙的一端与所述缓冲腔连通,另一端与所述倾斜间隙连通,所述倾斜间隙的一端开口朝向所述基片边缘。若干个中空的气塞,其环绕所述加热器底座边缘周向间隔设置在所述加热器底座内。每一所述气塞中设有通孔用于向所述缓冲腔中通气。

4、可选地,所述加热器底座的边缘上设有沿其径向向内延伸的若干层台阶;所述固定边环位于若干层所述台阶上,若干层所述台阶中靠近所述加热器底座底面的第一台阶的表面与所述固定边环的内表面形成所述缓冲腔。其他所述台阶的表面与所述固定边环的内表面之间构成所述间隙。

5、可选地,所述水平间隙的宽度和所述倾斜间隙的宽度相同或不同。

6、可选地,所述台阶包括三层,记为第一台阶、第二台阶和第三台阶;每一所述气塞位于所述第一台阶下方,所述气塞通过所述第一台阶的第一台阶面与所述缓冲腔连通;所述第二台阶的第二台阶面与所述固定边环的内表面构成所述水平间隙;所述第三台阶的侧面与所述固定边环的内表面构成所述倾斜间隙。

7、可选地,所述缓冲腔呈圆环形。

8、可选地,所述水平间隙呈圆环形。

9、可选地,所述倾斜间隙呈圆环形。

10、可选地,所述水平间隙的水平宽度范围为1.5mm-5mm。

11、可选地,所述水平间隙的竖直厚度的范围为0.2mm-1mm。

12、可选地,每一所述气塞内的通孔孔壁呈不规则状。

13、可选地,每一所述气塞内的通孔呈圆柱状。

14、可选地,每一所述气塞在所述加热器底座内倾斜设置,所述气塞靠近所述第一台阶面的一端远离所述加热器底座的中心轴;所述气塞远离所述第一台阶面的一端靠近所述加热器底座的中心轴。

15、可选地,每一所述气塞的外表面呈圆柱形。

16、可选地,每一所述气塞采用铝材料制备。

17、可选地,还包括:活动边环,其套设在所述固定边环上,所述活动边环的内径小与所述固定边环的内径。

18、再一方面,本发明还提供一种化学气相沉积设备,包括:反应腔;所述反应腔的顶端设置一气体喷淋头,所述气体喷淋头下方设置一如上文所述的加热装置。

19、其他方面,本发明还提供一种采用如上文所述化学气相沉积设备处理基片的方法其特征在于,包括:采用气体喷淋头将反应气体从反应气体源均匀注入反应腔,实现对基片的加工处理,边缘吹扫气体经由每一所述气塞内的通孔、所述缓冲腔、所述水平间隙和所述倾斜间隙通入至待处理基片的边缘;调节所述通孔的孔径以调节气流的流速以及气流方向以改善所述基片边缘吹扫均匀性。

20、本发明至少具有以下优点之一:

21、本发明所提供的一种用于化学气相沉积设备的加热装置,所述加热装置通过设有的气塞中的通孔向所述缓冲腔中通入边缘吹扫气体,所述缓冲腔内的边缘吹扫气体依次通过水平间隙和倾斜间隙对基片的边缘进行吹扫,防止沉积气体在这个基片边缘后侧沉积,进而解决由于基片粘在加热装置上,导致取片的时候容易碎裂的问题,以及改善腔室性能,延长保持清洁环境的时间,并防止反应气体接触晶圆背面-和污染。

22、所述水平间隙的设置减缓了通向所述基片边缘的气流流速,且通过更改所述水平间隙的长度和/或其宽度可以达到需要的边缘吹扫效果或要求。当不同部件之间由于安装公差带来的吹扫气体沿基片边缘分布不均时,因水平间隙直接位于倾斜间隙和缓冲腔之间,其间隙厚度不受不同部件水平位移带来的影响,可以使从水平间隙流出的气体流速沿基片边缘保持均一分布。

23、所述缓冲腔的设置用于暂存来自通孔的吹扫气体,使得通过所述水平间隙和倾斜间隙的气流流速和流量在所述基片边缘处能够保持稳定。

24、所述倾斜间隙的设置能够保证所述水平间隙的完整性。

25、本发明所提供的所述气塞内的通孔孔壁呈不规则状,由此通过调节所述气塞的通孔的孔径和/或形状时,可以改变通向所述缓冲腔内的气流方向和气流流速,由此进一步提高在基片边缘的所沉积的薄膜的均匀性。

26、通过调节所述气塞的通孔的孔径和/或形状来进行工艺边缘吹扫测试,成本低和测试时间短,有效提高了工艺边缘吹扫测试的效率。

技术特征:

1.一种加热装置,用于化学气相沉积设备,其特征在于,包括:

2.如权利要求1所述的加热装置,其特征在于,所述加热器底座的边缘上设有沿其径向向内延伸的若干层台阶;

3.如权利要求2所述的加热装置,其特征在于,所述水平间隙的宽度和所述倾斜间隙的宽度相同或不同。

4.如权利要求3所述的加热装置,其特征在于,所述台阶包括三层,记为第一台阶、第二台阶和第三台阶;

5.如权利要求1所述的加热装置,其特征在于,所述缓冲腔呈圆环形。

6.如权利要求1所述的加热装置,其特征在于,所述水平间隙呈圆环形。

7.如权利要求1所述的加热装置,其特征在于,所述倾斜间隙呈圆环形。

8.如权利要求1所述的加热装置,其特征在于,所述水平间隙的水平宽度范围为1.5mm-5mm。

9.如权利要求8所述的加热装置,其特征在于,所述水平间隙的竖直厚度范围为0.2mm-1mm。

10.如权利要求1所述的加热装置,其特征在于,每一所述气塞内的通孔孔壁呈不规则状。

11.如权利要求1所述的加热装置,其特征在于,每一所述气塞内的通孔呈圆柱状。

12.如权利要求4所述的加热装置,其特征在于,每一所述气塞在所述加热器底座内倾斜设置,所述气塞靠近所述第一台阶面的一端远离所述加热器底座的中心轴;

13.如权利要求1所述的加热装置,其特征在于,每一所述气塞的外表面呈圆柱形。

14.如权利要求1所述的加热装置,其特征在于,每一所述气塞采用铝材料制备。

15.如权利要求1所述的加热装置,其特征在于,还包括:活动边环,其套设在所述固定边环上,所述活动边环的内径小与所述固定边环的内径。

16.一种化学气相沉积设备,其特征在于,包括:反应腔;所述反应腔的顶端设置一气体喷淋头,所述气体喷淋头下方设置一如权利要求1~15中任意一项所述的加热装置。

17.一种采用如权利要求16所述的化学气相沉积设备处理基片的方法,其特征在于,包括:

技术总结

本发明公开了一种加热装置、化学气相沉积设备及吹扫方法,用于化学气相沉积设备,所述加热装置包括:加热器底座,所加热器底座上可用于承载一待处理基片。固定边环,其套设在加热器底座上,一缓冲腔和一间隙位于固定边环与加热器底座之间。间隙包括水平间隙和倾斜间隙,水平间隙的一端与缓冲腔连通,另一端与倾斜间隙连通,倾斜间隙的一端开口朝向基片边缘。若干个中空的气塞,其环绕加热器底座边缘周向间隔设置在加热器底座内。每一气塞中设有通孔用于向缓冲腔中通气。本发明能够提高对基片边缘吹扫均匀性。

技术研发人员:龚岳俊,姜勇

受保护的技术使用者:中微半导体设备(上海)股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!