一种SiC复合端塞的加工方法与流程

本发明属于新型核包壳材料制造,具体涉及一种sic复合端塞的加工方法。

背景技术:

1、连续sic纤维具有高强度、高模量、优异的耐高温和抗氧化性能,并且在严苛的辐照条件下活性低,结构稳定,因此采用sic纤维制备的sicf/sic复合材料在航空发动机和核领域具有广泛的应用前景。sicf/sic复合材料具有诸多优点,如较小的中子吸收截面、良好的化学稳定性、可经受较高的燃料燃耗及高温、非持续的辐照生长以及低的诱导活化性和衰变热,且sic在核废物中可长期保持稳定,因而sicf/sic复合材料的核性能极可能优于zr合金,在严重事故(超出设计基准)下可提供优异的被动安全特性,成为极具潜力的第四代核反应堆包壳材料。在20世纪90年代,关于sic基复合材料应用于轻水堆燃料包壳和堆芯结构材料的构想就已提出,近10年特别是福岛核事故后,针对sic基复合材料用作包壳材料的可行性被重新提上议程并开展了大量研究工作。

2、目前,美国、日本、法国等传统核电强国均在碳化硅包壳领域开展研发,公开报道的信息大部分集中于包壳管管材制造方面,而端塞的制造及加工尚处于探索研究阶段,端塞加工的目的是将端塞加工至一定尺寸与sic复合材料包壳管配合,采用特制钎料焊接实现密封。因此,sic复合端塞加工是sic复合材料包壳管端部密封的先决条件,更是一项关键技术。

3、sic复合端塞母材为sic纤维增强sic基复合材料,通过cvi致密化工艺制备,因此端塞母材十分坚硬,加工难度较大,常用的磨屑工艺,难以实现加工且无法达到所需的加工精度,同时由于磨屑过程摩擦力较大,容易对母材造成损伤。关于碳化硅材料平面机械加工方面,已有相关专利申请,但关于sic纤维增强sic基复合材料机械加工方面,未见有专利申请发表。

技术实现思路

1、本发明的目的在于提供一种sic复合端塞的加工工装,为sic复合材料包壳管与端塞的连接封装提供条件。

2、为达到上述目的,本发明所采取的技术方案为:

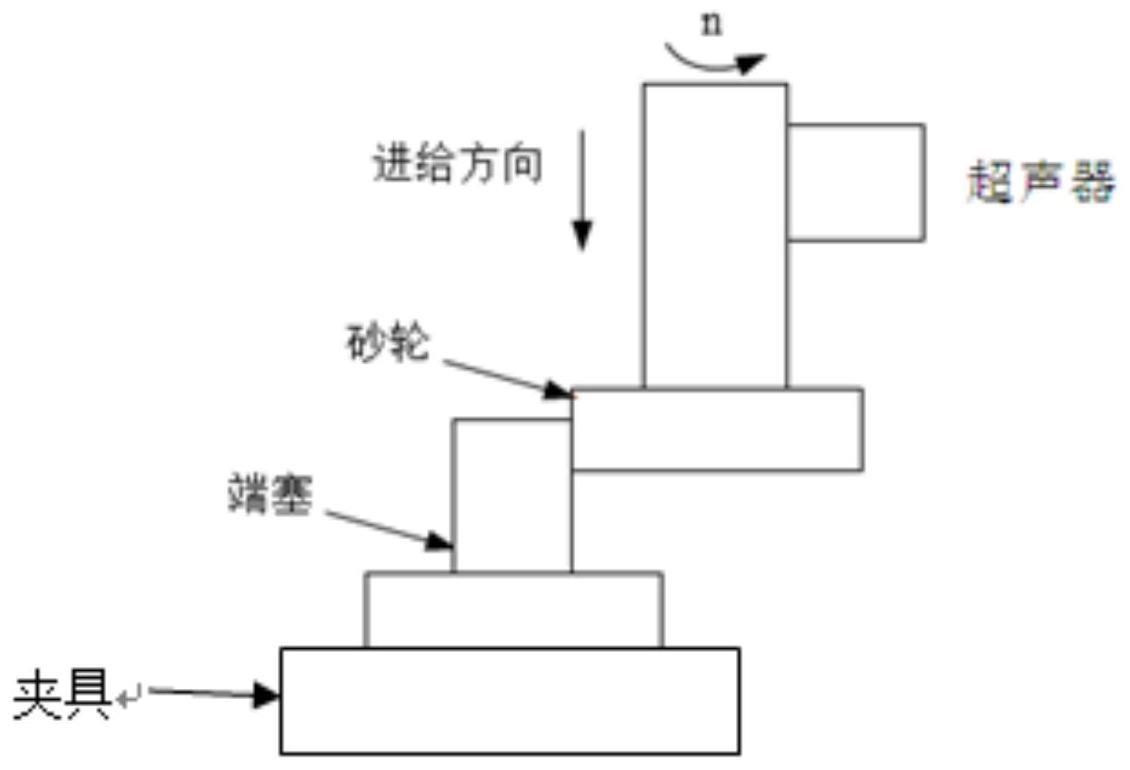

3、一种sic复合端塞的加工方法,夹具与母材连接并固定母材,砂轮固定在转轴上,转轴与标准动力电机连接,转轴外周放置超声器,通过转轴的动力使砂轮旋转和进给量控制,超声器在转轴上增加高频率振动,从而实现动态进给,实现碳化硅复合材料无破损磨屑成型。

4、母材为cvi技术制备的致密碳化硅复合材料。

5、母材为长方体形状。

6、根据端塞的结构尺寸要求,采用ugcam技术进行轨迹规划。

7、设置超声频率30000-50000hz。

8、设置进给速度200-1000mm/min。

9、设置转速4000-10000rpm。

10、设置z向切深0.2-0.4mm。

11、设置超声功率1-2kw。

12、先进行端塞凸台上端面和外圆加工,接着进行端塞基座上端面和外圆的加工,之后将已加工端塞切断,最后加工端塞基座下端面,完成端塞的加工。

13、本发明所取得的有益效果为:

14、本发明首次设计了sic复合材料包壳管端塞的加工方法,设计了特制工装和加工流程,通过加工实验确定了工艺参数,制备的sic复合材料包壳管端塞尺寸精度达到0.1mm,外形尺寸满足技术要求,为新一代全规格碳化硅包壳材料的研制和应用提供技术基础和保障。

技术特征:

1.一种sic复合端塞的加工方法,其特征在于:夹具与母材连接并固定母材,砂轮固定在转轴上,转轴与标准动力电机连接,转轴外周放置超声器,通过转轴的动力使砂轮旋转和进给量控制,超声器在转轴上增加高频率振动,从而实现动态进给,实现碳化硅复合材料无破损磨屑成型。

2.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:母材为cvi技术制备的致密碳化硅复合材料。

3.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:母材为长方体形状。

4.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:根据端塞的结构尺寸要求,采用ugcam技术进行轨迹规划。

5.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:设置超声频率30000-50000hz。

6.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:设置进给速度200-1000mm/min。

7.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:设置转速4000-10000rpm。

8.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:设置z向切深0.2-0.4mm。

9.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:设置超声功率1-2kw。

10.根据权利要求1所述的sic复合端塞的加工方法,其特征在于:先进行端塞凸台上端面和外圆加工,接着进行端塞基座上端面和外圆的加工,之后将已加工端塞切断,最后加工端塞基座下端面,完成端塞的加工。

技术总结

本发明属于新型核包壳材料制造技术领域,具体涉及一种SiC复合端塞的加工方法。夹具与母材连接并固定母材,砂轮固定在转轴上,转轴与标准动力电机连接,转轴外周放置超声器,通过转轴的动力使砂轮旋转和进给量控制,超声器在转轴上增加高频率振动,从而实现动态进给,实现碳化硅复合材料无破损磨屑成型。为SiC复合材料包壳管与端塞的连接封装提供条件。

技术研发人员:卢永恒,郭洪,李昱,贺进明,孟莹,刘建成,单宏祎,杜艳华

受保护的技术使用者:中核北方核燃料元件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!