高质量酸洗带钢的生产方法与流程

1.本发明涉及带钢酸洗,特别涉及高质量酸洗带钢的生产方法。

背景技术:

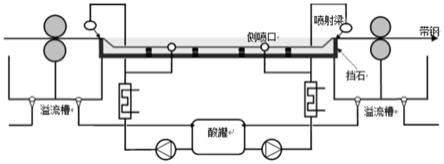

2.带钢酸洗是冷轧带钢工序的一个部分,即运行的带钢在酸槽内的酸液中去除氧化铁皮,再经漂洗和烘干。酸罐中的酸液不断地注入酸槽,并越过挡石,进入两端的溢流槽,再回到酸罐,形成循环。酸液总的流向与带钢的前进方向相反:新酸

→

3#酸槽

→

2#酸槽

→

1#酸槽

→

酸处理间。按1-3#酸槽的顺序,游离酸浓度逐渐升高,铁浓度(亚铁盐含量)逐渐降低。挤干辊的作用是减少带钢向前进方向带酸、带水。漂洗是用脱盐水去除带钢通过酸槽后表面残留的酸液,烘干是去除漂洗后带钢表面残留的水分。

3.对酸洗质量一般的要求是无欠酸洗、无过酸洗。常见的酸洗缺陷是欠酸洗,就是原料带钢表面的铁皮经过酸洗后没有完全去除。此外还有黑板面、水锈等酸洗缺陷。高质量的酸洗带钢不仅无欠酸洗和过酸洗,而且表面银白光亮。本专利要解决的技术问题就是把握好几个关键技术要素,生产出高质量的酸洗带钢。

技术实现要素:

4.本发明所要解决的技术问题是提供一种高质量酸洗带钢的生产方法,缩短酸洗时间,避免暗黑缺陷,表面银白光亮。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种高质量酸洗带钢的生产方法,具体包括以下步骤:

7.1.上机原料钢卷温度不低于30℃;

8.2.控制酸洗工艺的酸洗液温度为80~85℃;

9.3.控制酸洗工艺段带钢速度≥110m/min;遇事故停机处理;

10.4.挤干辊两端气缸的夹紧压力随带钢宽度增大而增大;控制挤干辊弹性变形;

11.5.拉伸矫直辊出现磨损时,减小拉伸矫直辊的磨损量对应的带钢延伸率;要求拉伸矫直辊的磨损深度≤5mm,拉伸矫直辊的磨损深度超过5mm时换辊处理;

12.6.要求酸洗槽两端挡石的磨损高度小于挡石三分之一高度,即挡石的磨损高度不超过50~54mm。

13.步骤4带钢宽度与挤干辊两端气缸的夹紧压力关系如下:

14.800mm≤带钢宽度<1200mm,夹紧压力0.21mpa;

15.1200mm≤带钢宽度<1300mm,夹紧压力0.26mpa;

16.1300mm≤带钢宽度<1400mm,夹紧压力0.28mpa;

17.1400mm≤带钢宽度<1500mm,夹紧压力0.30mpa;

18.1500mm≤带钢宽度<1600mm,夹紧压力0.33mpa;

19.1600mm≤带钢宽度<1700mm,夹紧压力0.35mpa;

20.1700mm≤带钢宽度<1900mm,夹紧压力0.38mpa。

21.与现有的技术相比,本发明的有益效果是:

22.一、40℃以上的原料上机温度,减少了带钢对酸洗液所造成的温降,不仅可以获得较高的酸洗速度,更提高了带钢酸洗的质量,同时也缩短了原料在库区的冷却时间和产品的生产周期。

23.二、对不同的带钢宽度采用不同的挤干辊的气缸压力,减小了挤干辊的弯曲变形,不仅可以减少挤干辊的消耗,各酸槽的浓度更易于控制,更为重要的是减少了带钢向漂洗槽的带酸,从而提高了酸洗带钢的质量。

24.三、高速运行或停机,杜绝低速运行,以少量的酸洗废品换取大量的酸洗优质品。高速酸洗可获得较好的破磷效果,从而缩短酸洗时间,提高酸洗带钢质量;高速酸洗可以增大酸槽内酸洗液的紊流强度从而提高酸洗带钢的质量;高速酸洗可以避免低速酸洗产生的大量暗黑缺陷,表面银白光亮。

25.四、对拉伸矫直辊的磨损深度的规定保证了酸洗前带钢的破磷效果,减小了破磷不均和欠酸洗,从而保证了酸洗带钢的质量。

26.五、对酸洗槽确定酸液位的高度的挡石磨损深度的规定,保证了酸洗槽内酸液的保有量及足够的酸液紊流强度,从而保证了酸洗的质量。

27.六、本专利比现有技术酸洗带钢优质品率提高30%以上。

附图说明

28.图1为本发明的结构示意图。

29.图2为挡石结构图。

具体实施方式

30.下面结合附图对本发明的具体实施方式进一步说明:

31.一种高质量酸洗带钢的生产方法,带钢在酸槽内的酸液中去除氧化铁皮,再经漂洗和烘干。具体包括以下步骤:

32.1.卷取后钢卷自然冷却到40~50℃。

33.2.控制酸洗工艺的酸洗液温度为80~85℃。

34.3.控制酸洗工艺段带钢速度≥110m/min;优先150~200m/min速度范围。遇事故停机处理。

35.4.控制挤干辊变形

36.挤干辊的作用是减少带钢向运行方向带酸、带水。前段挤干辊变形大,向运行方向带酸严重,一方面会降低酸槽的游离酸浓度,增高酸槽的铁浓度,影响酸洗效果;另一方面酸液循环罐的液位会急剧降低,游离酸浓度急剧降低,铁浓度急剧升高,严重影响酸洗质量;后段挤干辊的变形大会增加带钢向漂洗槽的带酸量,漂洗后的带钢板面含酸,导致酸洗卷锈蚀。

37.因此,要求控制挤干辊两端气缸的夹紧压力随带钢宽度增大而增大;控制挤干辊弹性变形;减小挤干辊的弹性变形,减少酸液带出量,带钢宽度与挤干辊两端气缸的夹紧压力关系如下:

38.800mm≤带钢宽度<1200mm,夹紧压力0.21mpa;

39.1200mm≤带钢宽度<1300mm,夹紧压力0.26mpa;

40.1300mm≤带钢宽度<1400mm,夹紧压力0.28mpa;

41.1400mm≤带钢宽度<1500mm,夹紧压力0.30mpa;

42.1500mm≤带钢宽度<1600mm,夹紧压力0.33mpa;

43.1600mm≤带钢宽度<1700mm,夹紧压力0.35mpa;

44.1700mm≤带钢宽度<1900mm,夹紧压力0.38mpa。

45.5.要求拉伸矫直辊的磨损深度≤5mm,拉伸矫直辊的磨损深度超过5mm时换辊,减小拉伸矫直辊的磨损量对应的带钢延伸率。

46.6.挡石的位置布置在酸洗槽前后两端,高出酸洗槽底部150~200mm,作用是围住酸槽内酸洗液,确定酸洗液的液位高度。酸洗液通过酸泵不断地注入酸槽,溢流的酸液不断地越过挡石,进入两端的溢流槽,再从溢流槽回流到酸罐,形成循环(图1)。带钢运行时,下表面不断地磨损挡石,经过一段时间后,挡石被磨出梯形缺口,酸液从磨损的缺口快速涌出,一方面造成槽内酸液保有量不足而降低了酸洗效果;另一方面降低了酸槽内酸液的紊流动能的传导,降低了带钢表面酸温和酸液的更新速度,从而降低了酸洗的效果。

47.要求酸洗槽两端挡石的磨损高度小于挡石三分之一高度,即挡石的磨损高度不超过50~54mm。(图2)

48.实施例

49.一种高质量酸洗带钢的生产方法,带钢宽度1320mm,具体包括以下步骤:

50.1.卷取后钢卷自然冷却到45℃。

51.2.控制酸洗工艺的酸洗液温度为80℃。

52.3.酸洗工艺段带钢速度160m/min;遇事故停机处理;停机时产生的红褐色或炭黑色的带钢后序工序作为废品切除。

53.4.挤干辊两端气缸的夹紧压力0.28mpa;减小挤干辊弹性变形;减小挤干辊带出酸液量;

54.5.要求拉伸矫直辊的磨损深度≤5mm,拉伸矫直辊的磨损深度超过5mm时换辊;

55.拉伸矫直辊出现磨损时,减小拉伸矫直辊的磨损量对应的带钢延伸率;减小带钢表面破磷的不均,拉伸矫直辊的不同磨损量对应的带钢延伸率,见表1;

56.表1:

57.拉伸矫直辊的磨损量(mm)12345拉伸矫直机的延伸率减少量010%20%30%40%

58.6.要求酸洗槽两端挡石的磨损高度小于挡石三分之一高度,即挡石的磨损高度不超过50~54mm。

59.按上述工艺生产的带钢表面银白光亮。

60.上面所述仅是本发明的基本原理,并非对本发明作任何限制,凡是依据本发明对其进行等同变化和修饰,均在本专利技术保护方案的范畴之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1