一种工件外表面自动研磨设备的制作方法

1.本实用新型属于研磨设备技术领域,涉及到一种工件外表面自动研磨设备。

背景技术:

2.注塑模具和冲压模具中使用的用于两部分模具导正作用的导柱的外表面光洁度要达到ra0.8,一般采用无心磨床研磨导柱的表面。现有的无心磨床依靠人工上下料,一名工人只能操作一台无心磨床,导致工厂的用工成本高。

技术实现要素:

3.本实用新型要解决的技术问题是:如何实现无心磨床的自动化上下料,以降低企业的用工成本。

4.为解决上述技术问题,本实用新型采用的技术方案如下:

5.一种工件外表面自动研磨设备,包括上料机构、研磨机构、下料机构和工件移动机构,所述上料机构和下料机构分别设置于所述研磨机构的两侧,对应所述上料机构的出口处设置有托块一,对应所述研磨机构处设置有托块二,所述工件移动机构设置于所述研磨机构的上方;所述工件移动机构包括平移气缸、升降气缸、基座和两组气动夹爪,所述基座上设置有水平的滑轨,于所述滑轨上安装有滑板,两组所述气动夹爪并立安装于所述滑板的底部,所述平移气缸驱动所述滑板沿所述滑轨平移,所述升降气缸驱动所述基座升降。

6.进一步的是,所述气动夹爪的两个爪部设置有竖直的夹板,所述夹板内侧设置有带有槽孔的夹管。

7.进一步的是,所述托块二的两侧设置有工件定位机构。

8.优选地,所述工件定位机构包括定位杆、套管、弹簧、钢珠和插杆,所述定位杆安装于所述套管内,所述弹簧的一端与所述定位杆连接,一端与所述钢珠连接,所述套管内设置有竖直的通孔,所述插杆被气缸顶出插入所述通孔内,所述插杆的直身与所述钢珠接触,所述弹簧被压缩。

9.优选地,所述插杆的顶端对应所述钢珠的一侧设置有斜面。

10.进一步的是,所述上料机构包括托盘、底座和顶升组件,所述托盘倾斜的设置于所述底座上,所述顶升组件设置于所述托盘与所述托块一段之间,所述顶升组件包括顶升块和气缸一,所述气缸一驱动所述顶升块升降。

11.优选地,于所述顶升块与所述托块一之间设置挡板,所述挡板中设置有工件过孔。

12.优选地,所述托盘内侧设置有限位板,所述限位与所述托盘的侧壁之间通过轴杆连接。

13.与现有技术相比,本实用新型的有益效果是:

14.1.设置的上料机构、下料机构和工件移动机构实现了导柱的自动上下料,提高了导柱研磨制程的自动化程度,降低了企业的用工成本;

15.2.两组气动夹爪协同工作,实现了上料和下料的同步进行,提高了导柱的研磨效

率。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

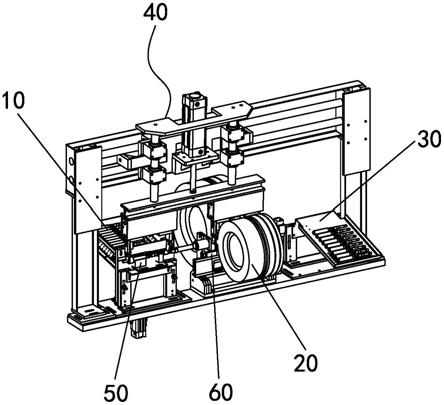

17.图1为一种工件外表面自动研磨设备的结构示意图;

18.图2为一种工件外表面自动研磨设备的局部结构示意图;

19.图3为工件移动机构的结构示意图;

20.图4为工件定位机构的示意图;

21.图5为上料机构的结构示意图。

具体实施方式

22.下面将结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.实施例

24.图1和2中所示的一种工件外表面自动研磨设备,包括上料机构10、研磨机构20、下料机构30和工件移动机构40,上料机构10和下料机构30分别设置于研磨机构20的两侧,对应上料机构10的出口处设置有托块一50,对应研磨机构20处设置有托块二60,工件移动机构40设置于研磨机构20的上方;工件移动机构40包括平移气缸41、升降气缸42、基座43和两组气动夹爪44,基座上设置有水平的滑轨,于滑轨上安装有滑板,两组气动夹爪并立安装于滑板的底部,平移气缸驱动滑板沿滑轨平移,升降气缸驱动基座升降。

25.人工将导柱或者其它轴类工件整齐放置于上料机构10中,上料机构10将一根工件上料至托块一50上,工件移动机构40中的气动夹爪将工件夹住并移动至托块二60上,研磨机构20按照设定程式将工件的外表面研磨到位后,工件移动机构40将托块二60上的工件抓取至下料机构30中。由于工件移动机构40中具有两组气动夹爪,因此能够实现上料和下料同步进行。

26.作为本实施例的改进,气动夹爪的两个爪部设置有竖直的夹板45,夹板内侧设置有带有槽孔的夹管,工件的两端插入槽孔内,可以有效地避免工件在位移过程中滑落。

27.作为本实施例的改进,托块二60的两侧设置有工件定位机构70。工件定位机构包括定位杆71、套管72、弹簧73、钢珠74和插杆75,定位杆安装于套管内,弹簧的一端与定位杆连接,一端与钢珠连接,套管内设置有竖直的通孔,插杆被气缸76顶出插入通孔内,插杆的直身与钢珠接触,弹簧被压缩,如此工件便被两根定位块夹持定位了。气缸带着插杆后退,钢珠在弹簧的作用力下后退,定位杆跟随后退与工件分离。优选地,插杆的顶端对应钢珠的一侧设置有斜面,插杆的斜面与钢珠接触,可以实现钢珠的缓慢移动,避免了定位杆碰伤工件的端面。

28.作为本实施例的改进,上料机构10包括托盘11、底座和顶升组件,托盘倾斜的设置于底座上,顶升组件设置于托盘与托块一50段之间,顶升组件包括顶升块13和气缸一14,气缸一驱动顶升块升降。优选地,于顶升块与托块一50之间设置挡板15,挡板中设置有工件过孔,顶升块被顶出至预设位置处,工件从过孔进入托块一50中。优选地,托盘内侧设置有限位板16,限位与托盘的侧壁之间通过轴杆连接,通过调节限位板的位置,便可使托盘适合不

同长度的工件。

29.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种工件外表面自动研磨设备,其特征在于,包括上料机构、研磨机构、下料机构和工件移动机构,所述上料机构和下料机构分别设置于所述研磨机构的两侧,对应所述上料机构的出口处设置有托块一,对应所述研磨机构处设置有托块二,所述工件移动机构设置于所述研磨机构的上方;所述工件移动机构包括平移气缸、升降气缸、基座和两组气动夹爪,所述基座上设置有水平的滑轨,于所述滑轨上安装有滑板,两组所述气动夹爪并立安装于所述滑板的底部,所述平移气缸驱动所述滑板沿所述滑轨平移,所述升降气缸驱动所述基座升降。2.根据权利要求1所述的一种工件外表面自动研磨设备,其特征在于,所述气动夹爪的两个爪部设置有竖直的夹板,所述夹板内侧设置有带有槽孔的夹管。3.根据权利要求1所述的一种工件外表面自动研磨设备,其特征在于,所述托块二的两侧设置有工件定位机构。4.根据权利要求3所述的一种工件外表面自动研磨设备,其特征在于,所述工件定位机构包括定位杆、套管、弹簧、钢珠和插杆,所述定位杆安装于所述套管内,所述弹簧的一端与所述定位杆连接,一端与所述钢珠连接,所述套管内设置有竖直的通孔,所述插杆被气缸顶出插入所述通孔内,所述插杆的直身与所述钢珠接触,所述弹簧被压缩。5.根据权利要求4所述的一种工件外表面自动研磨设备,其特征在于,所述插杆的顶端对应所述钢珠的一侧设置有斜面。6.根据权利要求1所述的一种工件外表面自动研磨设备,其特征在于,所述上料机构包括托盘、底座和顶升组件,所述托盘倾斜的设置于所述底座上,所述顶升组件设置于所述托盘与所述托块一段之间,所述顶升组件包括顶升块和气缸一,所述气缸一驱动所述顶升块升降。7.根据权利要求6所述的一种工件外表面自动研磨设备,其特征在于,于所述顶升块与所述托块一之间设置挡板,所述挡板中设置有工件过孔。8.根据权利要求6所述的一种工件外表面自动研磨设备,其特征在于,所述托盘内侧设置有限位板,所述限位与所述托盘的侧壁之间通过轴杆连接。

技术总结

本实用新型提供了一种工件外表面自动研磨设备,包括上料机构、研磨机构、下料机构和工件移动机构,上料机构和下料机构分别设置于研磨机构的两侧,对应上料机构的出口处设置有托块一,对应研磨机构处设置有托块二,工件移动机构设置于研磨机构的上方;工件移动机构包括平移气缸、升降气缸、基座和两组气动夹爪,基座上设置有水平的滑轨,于滑轨上安装有滑板,两组气动夹爪并立安装于滑板的底部,平移气缸驱动滑板沿滑轨平移,升降气缸驱动基座升降。设置的上料机构、下料机构和工件移动机构实现了导柱的自动上下料,提高了导柱研磨制程的自动化程度,降低了企业的用工成本。降低了企业的用工成本。降低了企业的用工成本。

技术研发人员:赵坤 桂朋 赵明月 徐晶晶 张海清

受保护的技术使用者:昆山佐科自动化设备有限公司

技术研发日:2021.04.25

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1