一种热芯盒动模支撑结构的制作方法

1.本实用新型涉及模具装置技术领域,尤其涉及一种热芯盒动模支撑结构。

背景技术:

2.现有热芯盒的合模与开模都是通过动模的左右移动来进行,而开模后的砂芯一般会附着于动模的模腔中,因此,在动模上必须设有一套砂芯顶出装置(顶杆、导向杆、固定板),使砂芯脱离动模。

3.由于顶出装置为悬臂结构,装置的重量全部作用于导向杆上,长期的滑动使得导向杆单侧面磨损严重,导致顶出装置尾部下垂,这样会影响到顶杆的径向阻力增大,还会造成顶杆弯曲而无法正常作业。

技术实现要素:

4.本实用新型的目的在于提供一种热芯盒动模支撑结构,通过在动模的底部安装支撑板,用于支撑顶杆组件的全部重量,可以把导向杆的径向力全部转移至支撑板上,确保顶出组件正常作业,减少高热芯盒模具维护成本,提高使用寿命。

5.为达到上述目的,本实用新型采用的技术方案是:一种热芯盒动模支撑结构,包括动模、顶杆组件和支撑板,所述顶杆组件穿过动模并伸入动模模腔内,所述支撑板的一侧固定于动模的下端,其另一侧的上端与顶杆组件的下端相抵接,并用于支撑顶杆组件位于其上滑移。

6.作为进一步的优化,所述顶杆组件包括固定板、顶杆和导向杆,所述顶杆和导向杆设置于固定板的侧壁,该顶杆穿过动模后伸入动模模腔内,所述导向杆可滑移的伸入动模导向孔内,所述固定板的下端抵接于支撑板上。

7.作为进一步的优化,所述支撑板的竖直截面为矩形,其宽度小于固定板的宽度。

8.作为进一步的优化,所述固定板的下端设有限位槽,所述支撑板的上部嵌于限位槽内。

9.作为进一步的优化,所述支撑板通过锁紧螺栓锁紧于动模下端。

10.作为进一步的优化,所述支撑板的下端设有加强筋。

11.作为进一步的优化,所述支撑板的个数为二个,二个所述支撑板设置于顶杆组件下端的两侧。

12.与现有技术相比,本实用新型具有以下的有益效果:

13.通过在动模的底部安装支撑板,用于支撑顶杆组件的全部重量,可以把导向杆的径向力全部转移至支撑板上,不仅减小了导向杆的滑动阻力,也使得顶杆滑动流畅,砂芯顶出顺利,确保顶出组件正常作业,减少高热芯盒模具维护成本,提高使用寿命。

附图说明

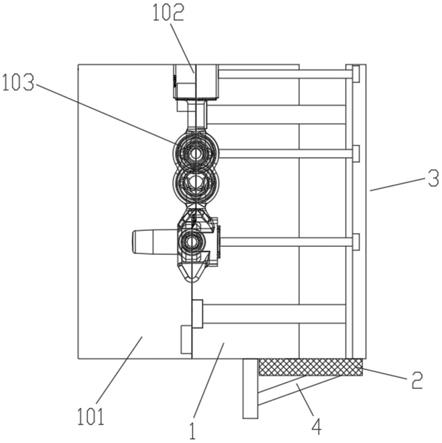

14.图1为本实用新型的应用结构示意图。

15.图2为图1的仰视图。

16.图3为本实用新型顶杆组件的结构示意图。

17.图4为本实用新型固定板与支撑板的结构示意图。

具体实施方式

18.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

19.如图1至4所示,一种热芯盒动模支撑结构,包括动模1、顶杆组件3和支撑板2,顶杆组件3穿过动模1并伸入动模1模腔内,支撑板2的一侧固定于动模1的下端,其另一侧的上端与顶杆组件3的下端相抵接,并用于支撑顶杆组件3位于其上滑移。

20.动模1与定模101合模后,通过射砂口102向模腔内注砂,形成砂芯,在砂芯成型后,动模脱离定模,并通过顶杆组件将砂芯从模腔内顶出,顶杆组件3包括固定板31、顶杆32和导向杆33,顶杆32和导向杆33设置于固定板31的侧壁,该顶杆32穿过动模1后伸入动模1模腔内,导向杆33可滑移的伸入动模1导向孔内,固定板31的下端抵接于支撑板2上。

21.实用新型通过在动模的底部安装支撑板,用于支撑顶杆组件的全部重量,可以把导向杆的径向力全部转移至支撑板上,确保顶出组件正常作业,减少高热芯盒模具维护成本,提高使用寿命。

22.支撑板2的竖直截面为矩形,其宽度小于固定板31的宽度。

23.固定板31的下端设有限位槽311,支撑板2的上部嵌于限位槽311内,通过限位槽与支撑板的配合,可以在竖直方向和水平方向的二个维度内对固定板的移动进行限定,提高其移动精度,进一步保证导向杆和顶杆的移动精度,并释放二者在移动过程中与动模之间的接触阻力,保证二者的完好性。

24.支撑板2通过锁紧螺栓锁紧于动模1下端;支撑板2的下端设有加强筋4,可以将支撑板牢靠的固定于动模上,防止其受压产生位移,保证其支撑性能。

25.支撑板2的个数为二个,二个支撑板2分别位于顶杆组件3下端的两侧,即位于固定板31下端两侧,具有更好的支撑作用。

26.本实用新型通过支撑板代替导向杆来支撑顶出组件,化解了顶出组件悬臂结构的弊端,不仅减小了导向杆的滑动阻力,也使得顶杆滑动流畅,砂芯顶出顺利;顶杆组件与模具本体之间及与支撑板之间的配合尺寸设计精准,既能确保砂芯质量、又能作业顺畅、还能延长模具寿命。

27.通过本实用新型的应用,顶杆寿命提高,保养周期从原来的2.7万次/期提高至6.5万次/期;模具修理费用也从原来的0.75万/月降至0.32万/月。

28.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种热芯盒动模支撑结构,其特征在于,包括动模、顶杆组件和支撑板,所述顶杆组件穿过动模并伸入动模模腔内,所述支撑板的一侧固定于动模的下端,其另一侧的上端与顶杆组件的下端相抵接,并用于支撑顶杆组件位于其上滑移。2.根据权利要求1所述的热芯盒动模支撑结构,其特征在于,所述顶杆组件包括固定板、顶杆和导向杆,所述顶杆和导向杆设置于固定板的侧壁,该顶杆穿过动模后伸入动模模腔内,所述导向杆可滑移的伸入动模导向孔内,所述固定板的下端抵接于支撑板上。3.根据权利要求2所述的热芯盒动模支撑结构,其特征在于,所述支撑板的竖直截面为矩形,其宽度小于固定板的宽度。4.根据权利要求3所述的热芯盒动模支撑结构,其特征在于,所述固定板的下端设有限位槽,所述支撑板的上部嵌于限位槽内。5.根据权利要求1所述的热芯盒动模支撑结构,其特征在于,所述支撑板通过锁紧螺栓锁紧于动模下端。6.根据权利要求1所述的热芯盒动模支撑结构,其特征在于,所述支撑板的下端设有加强筋。7.根据权利要求1所述的热芯盒动模支撑结构,其特征在于,所述支撑板的个数为二个,二个所述支撑板设置于顶杆组件下端的两侧。

技术总结

本实用新型公开了一种热芯盒动模支撑结构,包括动模、顶杆组件和支撑板,顶杆组件穿过动模并伸入动模模腔内,支撑板的一侧固定于动模的下端,其另一侧的上端与顶杆组件的下端相抵接,并用于支撑顶杆组件位于其上滑移。本实用新型通过在动模的底部安装支撑板,用于支撑顶杆组件的全部重量,可以把导向杆的径向力全部转移至支撑板上,确保顶出组件正常作业,减少高热芯盒模具维护成本,提高使用寿命。提高使用寿命。提高使用寿命。

技术研发人员:刘必生 李伟鹏 张金辉

受保护的技术使用者:苏州中央可锻有限公司

技术研发日:2021.05.10

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1