自动化退火炉倒料循环工装的制作方法

1.本实用新型属于退火炉辅助设备技术领域,特别涉及一种自动化退火炉倒料循环工装。

背景技术:

2.锻件加工过程中有一个步骤需要进入退火炉退火,通常是由工人将待退火的锻件装入料箱放到退火炉进料口附近,退火后的锻件从退火炉的出料口取出后再通过工人运输到指定位置倒料后再将空料箱放回退火炉进料口附近,整个过程需要大量人力参与,费时费力,且造成工人劳动强度极大,工作效率低下。

技术实现要素:

3.本实用新型所解决的技术问题是提供一种自动化退火炉倒料循环工装,解决了费时费力,工人劳动强度极大,生产效率低下的问题。

4.本实用新型采用的技术方案是:一种自动化退火炉倒料循环工装,纵向运输车沿纵向轨道运动,所述纵向运输车运动到纵向轨道一端时与退火炉的出料口相对接,所述纵向运输车运动到纵向轨道另一端时与固定运送平台的一端相对接,横向运输车沿横向轨道运动,所述横向运输车运动到横向轨道一端时与固定运送平台的另一端相对接,所述横向运输车运动到横向轨道另一端时与第一拖钩平台相对接,所述第一拖钩平台与第二拖钩平台之间连接有倒料机构,所述第二拖钩平台的端部连接所述退火炉的进料口,料箱从退火炉的出料口依次通过纵向运输车、固定运送平台、横向运输车、第一拖钩平台后经倒料机构将箱内锻件倒入料槽后,空料箱经第二拖钩平台到达退火炉的进料口。

5.优选的,纵向运输车和固定运送平台的平台面为长滚柱,相邻两长滚柱端部通过链传动,由电机控制。

6.优选的,第一拖钩平台与第二拖钩平台之间夹角为90

°

,所述第一拖钩平台与第二拖钩平台两侧安装两排无动力滚轮,所述无动力滚轮的内侧为拖钩槽,所述拖钩槽内安装有沿拖钩槽运动的拖钩,所述拖钩通过电机控制。

7.优选的,料箱底部带有凹凸的网格结构,所述拖钩能够钩住料箱底部,所述料箱宽度小于等于循环工装的各个平台宽度。

8.本实用新型的有益效果是:本实用新型的循环工装能够自动完成锻件从退火到出炉倒入指定料槽等一系列步骤,实现了整个过程大部分工序的自动化生产,减轻工人劳动强度,提高了生产率,节约了生产成本。

附图说明

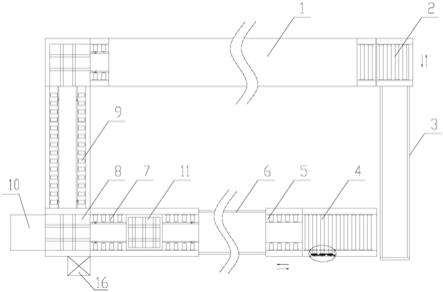

9.图1为自动化退火炉倒料循环工装整体结构示意图;

10.图2为拖钩平台结构示意图;

11.图3为图1中椭圆处局部放大图。

12.附图标记:1

‑

退火炉2

‑

纵向运输车3

‑

纵向轨道4

‑

固定运送平台5

‑

横向运输车6

‑

横向轨道7

‑

第一拖钩平台8

‑

倒料机构9

‑

第二拖钩平台10

‑

料槽11

‑

料箱12

‑

长滚柱13

‑

无动力滚轮14

‑

拖钩槽15

‑

拖钩16

‑

控制箱

具体实施方式

13.下面结合附图对本实用新型作进一步解释。

14.如图1所示,一种自动化退火炉倒料循环工装,纵向运输车2沿纵向轨道3运动,纵向运输车2运动到纵向轨道3一端时与退火炉1的出料口相对接,纵向运输车2运动到纵向轨道3另一端时与固定运送平台4的一端相对接,横向运输车5沿横向轨道6运动,横向运输车5运动到横向轨道6一端时与固定运送平台4的另一端相对接,横向运输车5运动到横向轨道6另一端时与第一拖钩平台7相对接,第一拖钩平台7与第二拖钩平台9之间连接有倒料机构8,第二拖钩平台9的端部连接退火炉1的进料口,料箱11从退火炉1的出料口依次通过纵向运输车2、固定运送平台4、横向运输车5、第一拖钩平台7后经倒料机构8将箱内锻件倒入料槽10后,空料箱11经第二拖钩平台9到达退火炉1的进料口。整个循环工装通过控制箱16操控,各个平台及运输车底部分别安装有电机提供动力。纵向运输车2的平台面为矩形,纵向运输车2与退火炉1和固定运送平台4对接的一侧平台面与退火炉1和固定运送平台4的平台面向平,纵向运输车2的另外三边带有凸出端部,用于阻挡料箱滑出纵向运输车2。

15.如图3所示,纵向运输车2和固定运送平台4平台面为长滚柱12,相邻两长滚柱12端部通过链传动,由电机控制,使得料箱11由纵向运输车2一端向横向运输车5一端滚动。

16.第一拖钩平台7与第二拖钩平台9之间夹角为90

°

,如图2所示,第一拖钩平台7与第二拖钩平台9两侧安装两排无动力滚轮13,无动力滚轮13的内侧为拖钩槽14,拖钩槽14内安装有沿拖钩槽14运动的拖钩15,拖钩15通过电机控制。料箱11底部带有凹凸的网格结构,拖钩15能够钩住料箱11底部并带动料箱11沿拖钩槽14所在直线方向运动,料箱11宽度小于等于循环工装的各个平台宽度。

17.当进行锻件退火作业时,首先将待退火的锻件装入料箱11中,放置于第二拖钩平台9上位于退火炉1进料口附近,然后料箱11进入退火炉1中并在炉内自动向出料口附近移动,退火后的料箱11从退火炉1的出料口输出并滚动至纵向运输车2上以后,通过纵向运输车2沿纵向轨道3运动至固定运送平台4一侧,然后长滚柱12通过链传动将料箱11运送至横向运输车5上,然后横向运输车5沿横向轨道6运动至第一拖钩平台7一侧,第一拖钩平台7上靠近横向运输车5一侧的脱钩15伸出至料箱11底部钩住料箱11后往回拖动料箱11,将料箱11拖动到第一拖钩平台7上,然后第一拖钩平台7上另一侧的脱钩15移动到料箱11底部继续将料箱11拖动到倒料机构8上,倒料机构8通过旋转倒料的方式将料箱11旋转抬起使锻件滑落至料槽10中,然后倒料机构8旋转复位,然后第二拖钩平台9上的脱钩15伸出至空的料箱11底部钩住料箱11后将料箱11向退火炉的进料口附近拖动。由人工继续向空料箱11装入待退火锻件重复上述步骤。

18.整个循环工装各部分形成一个闭环,根据现场场地的大小与形状合理布置轨道,不局限于实施例中所述一种方式。

19.以上所述是本实用新型的具体实施例及所运用的技术原理,任何基于本实用新型技术方案基础上的任何修改、等效变换,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种自动化退火炉倒料循环工装,其特征在于:纵向运输车(2)沿纵向轨道(3)运动,所述纵向运输车(2)运动到纵向轨道(3)一端时与退火炉(1)的出料口相对接,所述纵向运输车(2)运动到纵向轨道(3)另一端时与固定运送平台(4)的一端相对接,横向运输车(5)沿横向轨道(6)运动,所述横向运输车(5)运动到横向轨道(6)一端时与固定运送平台(4)的另一端相对接,所述横向运输车(5)运动到横向轨道(6)另一端时与第一拖钩平台(7)相对接,所述第一拖钩平台(7)与第二拖钩平台(9)之间连接有倒料机构(8),所述第二拖钩平台(9)的端部连接所述退火炉(1)的进料口,料箱(11)从退火炉(1)的出料口依次通过纵向运输车(2)、固定运送平台(4)、横向运输车(5)、第一拖钩平台(7)后经倒料机构(8)将箱内锻件倒入料槽(10)后,空料箱(11)经第二拖钩平台(9)到达退火炉(1)的进料口。2.根据权利要求1所述的自动化退火炉倒料循环工装,其特征在于:所述纵向运输车(2)和固定运送平台(4)平台面为长滚柱(12),相邻两长滚柱(12)端部通过链传动,由电机控制。3.根据权利要求1所述的自动化退火炉倒料循环工装,其特征在于:所述第一拖钩平台(7)与第二拖钩平台(9)之间夹角为90

°

,所述第一拖钩平台(7)与第二拖钩平台(9)两侧安装两排无动力滚轮(13),所述无动力滚轮(13)的内侧为拖钩槽(14),所述拖钩槽(14)内安装有沿拖钩槽(14)运动的拖钩(15),所述拖钩(15)通过电机控制。4.根据权利要求3所述的自动化退火炉倒料循环工装,其特征在于:所述料箱(11)底部带有凹凸的网格结构,所述拖钩(15)能够钩住料箱(11)底部,所述料箱(11)宽度小于等于循环工装的各个平台宽度。

技术总结

本实用新型提供一种自动化退火炉倒料循环工装,纵向运输车沿纵向轨道运动,所述纵向运输车运动到纵向轨道一端时与退火炉的出料口相对接,所述纵向运输车运动到纵向轨道另一端时与固定运送平台的一端相对接,横向运输车沿横向轨道运动,所述横向运输车运动到横向轨道一端时与固定运送平台的另一端相对接,所述横向运输车运动到横向轨道另一端时与第一拖钩平台相对接,所述第一拖钩平台与第二拖钩平台之间连接有倒料机构,所述第二拖钩平台的端部连接所述退火炉的进料口。本实用新型的循环工装能够自动完成锻件从退火到出炉倒入指定料槽等一系列步骤,实现了整个过程大部分工序的自动化生产,减轻工人劳动强度,提高了生产率,节约了生产成本。节约了生产成本。节约了生产成本。

技术研发人员:谢宝良 谢宝萍

受保护的技术使用者:瓦房店万向锻造有限公司

技术研发日:2021.06.02

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1