一种喷射式蚀刻槽的制作方法

1.本实用新型涉及蚀刻槽技术领域,特别是涉及一种喷射式蚀刻槽。

背景技术:

2.常规的蚀刻槽选择浸泡式加工方式,将完成涂胶的产品放置在蚀刻工装上,之后将涂胶的产品输送到蚀刻槽内,并浸没在蚀刻液内,蚀刻液对产品进行蚀刻,完成后取出产品,蚀刻过程中,蚀刻液并不流动,常规的加工方式效率较低,为了解决上述问题,设计一种喷射式蚀刻槽是非常有必要的。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种喷射式蚀刻槽,具有提高蚀刻效率,从而提高产品生产效率、降低蚀刻液消耗,方便工人清理蚀刻槽等特点。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种喷射式蚀刻槽,包括蚀刻槽本体、槽体、下部回液箱和喷射泵,所述的蚀刻槽本体上端面上设置有槽体,所述的蚀刻槽本体上端外圈上设置有若干喷射座,所述的喷射座上设置有可变喷射管,所述的可变喷射管上设置有朝向槽体内部两端处的喷嘴,所述的蚀刻槽本体下端设置有下部回液箱,所述的下部回液箱内设置有回流腔,所述的下部回液箱下端中部设置有喷射泵,喷射泵下端设置有喷射头,所述的喷射头通过管道与喷射座相连,所述的槽体底面中部以及四角处设置有过滤孔。

5.作为对本技术方案的一种补充,所述的槽体的底面上左右对称设置有两个支座,所述的支座上安装有蚀刻工装,所述的可变喷射管分为两组,两组可变喷射管的喷嘴分别朝向两个蚀刻工装。

6.作为对本技术方案的一种补充,所述的蚀刻工装上部设置有一个矩形蚀刻槽,所述的矩形蚀刻槽的底面上设置有若干产品放置槽。

7.作为对本技术方案的一种补充,所述的下部回液箱下端面两端上设置有支脚。

8.作为对本技术方案的一种补充,所述的喷射泵一侧设置有输液管接头。

9.作为对本技术方案的一种补充,所述的支座上设置有插入蚀刻工装的定位块。

10.作为对本技术方案的一种补充,所述的回流腔下部底面呈下小上大的圆锥结构,所述的圆锥结构的下端设置有与喷射泵对接的下开口。

11.作为对本技术方案的一种补充,所述的过滤孔外圈上设置有一圈环形锥面。

12.有益效果:本实用新型涉及一种喷射式蚀刻槽,具体有益效果如下:

13.(1)、通过设置可变喷射管、喷射泵、喷射座、喷射头和下部回液箱,形成一个喷射蚀刻液的回流结构,降低蚀刻液的损耗,同时通过设置输液管接头,方便补充蚀刻液,通过喷射的蚀刻液加快对产品的反应,同时喷射时的冲击力会将反应形成的反应物冲散,保证产品与蚀刻液的接触面积;

14.(2)、本技术方案中通过设置过滤孔,方便对反应物进行过滤,方便工人清理蚀刻

槽本体,同时通过设置下部呈圆锥结构的回流腔,方便蚀刻液回收再利用,通过在蚀刻工装上设置矩形蚀刻槽,方便蚀刻液一部分留存在工装上,确保工装内的产品能够始终处于被蚀刻的状态,进一步增加反应速度。

附图说明

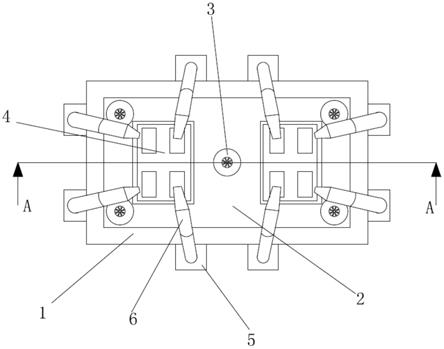

15.图1是本实用新型的俯视图;

16.图2是本实用新型的主视图。

17.图3是本实用新型图1中a—a方向的局部剖视图。

18.图示:1、蚀刻槽本体,2、槽体,3、过滤孔,4、蚀刻工装,5、喷射座,6、可变喷射管,7、下部回液箱,8、支脚,9、喷射泵,10、输液管接头,11、喷射头,12、回流腔,13、喷嘴,14、下开口,15、环形锥面,16、圆锥结构,17、支座,18、定位块,19、矩形蚀刻槽。

具体实施方式

19.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

20.本实用新型的实施方式涉及一种喷射式蚀刻槽,如图1—3所示,包括蚀刻槽本体1、槽体2、下部回液箱7和喷射泵9,所述的蚀刻槽本体1上端面上设置有槽体2,所述的蚀刻槽本体1上端外圈上设置有若干喷射座5,所述的喷射座5上设置有可变喷射管6,所述的可变喷射管6上设置有朝向槽体2内部两端处的喷嘴13,所述的蚀刻槽本体1下端设置有下部回液箱7,所述的下部回液箱7内设置有回流腔12,所述的下部回液箱7下端中部设置有喷射泵9,喷射泵9下端设置有喷射头11,所述的喷射头11通过管道与喷射座5相连,所述的槽体2底面中部以及四角处设置有过滤孔3。

21.本技术方案进行生产的时候,将产品放置在蚀刻工装4内,之后将蚀刻工装4安装在支座17上,并通过定位块18进行固定,之后将蚀刻液罐通过管道与输液管接头10对接,并启动喷射泵9,喷射泵9启动带动叶轮,使得喷射头11将蚀刻液输送至喷射座5内,喷射座5将蚀刻液从喷嘴13处射出,射出的蚀刻液会进入到蚀刻工装4的矩形蚀刻槽19内,当蚀刻液溢出矩形蚀刻槽19后会经过过滤孔3过滤,并通过下部回液箱7再次回流到喷射泵9内,形成不断的循环,该方式的蚀刻液损耗小,同时通过喷射与产品接触的蚀刻液会冲击产品,将产品表面上的反应物冲散,确保产品的反应面积。

22.由于使用循环式结构,蚀刻液的浓度处于一个恒定值,与原本的浸泡式加工方法相比,本技术方案大大加快了反应速度。

23.作为对本技术方案的一种补充,所述的槽体2的底面上左右对称设置有两个支座17,所述的支座17上安装有蚀刻工装4,所述的可变喷射管6分为两组,两组可变喷射管6的喷嘴分别朝向两个蚀刻工装4。

24.作为对本技术方案的一种补充,所述的蚀刻工装4上部设置有一个矩形蚀刻槽19,所述的矩形蚀刻槽19的底面上设置有若干产品放置槽。

25.作为对本技术方案的一种补充,所述的下部回液箱7下端面两端上设置有支脚8。

26.作为对本技术方案的一种补充,所述的喷射泵9一侧设置有输液管接头10。

27.作为对本技术方案的一种补充,所述的支座17上设置有插入蚀刻工装4的定位块18。

28.作为对本技术方案的一种补充,所述的回流腔12下部底面呈下小上大的圆锥结构16,所述的圆锥结构16的下端设置有与喷射泵9对接的下开口14。

29.作为对本技术方案的一种补充,所述的过滤孔3外圈上设置有一圈环形锥面15。

技术特征:

1.一种喷射式蚀刻槽,其特征在于:包括蚀刻槽本体(1)、槽体(2)、下部回液箱(7)和喷射泵(9),所述的蚀刻槽本体(1)上端面上设置有槽体(2),所述的蚀刻槽本体(1)上端外圈上设置有若干喷射座(5),所述的喷射座(5)上设置有可变喷射管(6),所述的可变喷射管(6)上设置有朝向槽体(2)内部两端处的喷嘴(13),所述的蚀刻槽本体(1)下端设置有下部回液箱(7),所述的下部回液箱(7)内设置有回流腔(12),所述的下部回液箱(7)下端中部设置有喷射泵(9),喷射泵(9)下端设置有喷射头(11),所述的喷射头(11)通过管道与喷射座(5)相连,所述的槽体(2)底面中部以及四角处设置有过滤孔(3)。2.根据权利要求1所述的一种喷射式蚀刻槽,其特征在于:所述的槽体(2)的底面上左右对称设置有两个支座(17),所述的支座(17)上安装有蚀刻工装(4),所述的可变喷射管(6)分为两组,两组可变喷射管(6)的喷嘴分别朝向两个蚀刻工装(4)。3.根据权利要求2所述的一种喷射式蚀刻槽,其特征在于:所述的蚀刻工装(4)上部设置有一个矩形蚀刻槽(19),所述的矩形蚀刻槽(19)的底面上设置有若干产品放置槽。4.根据权利要求1所述的一种喷射式蚀刻槽,其特征在于:所述的下部回液箱(7)下端面两端上设置有支脚(8)。5.根据权利要求1所述的一种喷射式蚀刻槽,其特征在于:所述的喷射泵(9)一侧设置有输液管接头(10)。6.根据权利要求2所述的一种喷射式蚀刻槽,其特征在于:所述的支座(17)上设置有插入蚀刻工装(4)的定位块(18)。7.根据权利要求1所述的一种喷射式蚀刻槽,其特征在于:所述的回流腔(12)下部底面呈下小上大的圆锥结构(16),所述的圆锥结构(16)的下端设置有与喷射泵(9)对接的下开口(14)。8.根据权利要求1所述的一种喷射式蚀刻槽,其特征在于:所述的过滤孔(3)外圈上设置有一圈环形锥面(15)。

技术总结

本实用新型涉及一种喷射式蚀刻槽,包括蚀刻槽本体、槽体、下部回液箱和喷射泵,所述的蚀刻槽本体上端面上设置有槽体,所述的蚀刻槽本体上端外圈上设置有若干喷射座,所述的喷射座上设置有可变喷射管,所述的可变喷射管上设置有朝向槽体内部两端处的喷嘴,所述的蚀刻槽本体下端设置有下部回液箱,所述的下部回液箱内设置有回流腔,所述的下部回液箱下端中部设置有喷射泵,喷射泵下端设置有喷射头,所述的喷射头通过管道与喷射座相连,所述的槽体底面中部以及四角处设置有过滤孔。本实用新型具有提高蚀刻效率,从而提高产品生产效率、降低蚀刻液消耗,方便工人清理蚀刻槽等特点。方便工人清理蚀刻槽等特点。方便工人清理蚀刻槽等特点。

技术研发人员:任忠平 尹国钦 陈绍文 卞海刚 蒋晶晶

受保护的技术使用者:宁波福至新材料有限公司

技术研发日:2021.06.23

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1