一种能驱动工件自动升降翻转的加工中心的制作方法

1.本实用新型涉及加工中心技术领域,尤其涉及一种能驱动工件自动升降翻转的加工中心。

背景技术:

2.机床工业是装备制造业和国防工业的基石,大型复杂精密零件的加工离不开机床

3.加工中心,磨削加工中心则是用于对工件表面进行磨削作业,现有的磨削加工中心很难实现将工件进行升降以及翻转调节,这就导致了操作人员要不停的调节工件的位置,该种操作方式工作效率相对较慢,也增加了操作人员的劳动强度,为了解决该问题,所以本实用新型公开了一种能驱动工件自动升降翻转的加工中心。

技术实现要素:

4.实用新型目的:为了解决背景技术中存在的不足,所以本实用新型公开了一种能驱动工件自动升降翻转的加工中心。

5.技术方案:一种能驱动工件自动升降翻转的加工中心,包括上方设有龙门机架的机床底座、升降翻转组件、xy轴驱动组件和加工组件,所述xy轴驱动组件设置在龙门机架的横梁底部,且所述加工组件与xy轴驱动组件连接设置,所述升降翻转组件包括基座、滚珠丝杠模组、支撑座、伺服驱动电机、t形升降台、翻转驱动装置和翻转平台,所述基座固设在机床底座的上表面,所述滚珠丝杠模组竖向设置在基座一侧,所述支撑座设置在滚珠丝杠模组旁侧所对应的基座上,所述伺服驱动电机设置在支撑座顶部,且所述伺服驱动电机的输出轴穿过支撑座并通过设置同步带与滚珠丝杠模组的滚珠丝杠连接,所述t形升降台与滚珠丝杠模组连接,所述翻转驱动装置固设在t形升降台的台面上,且所述翻转平台安装在翻转驱动装置上,所述翻转平台的上表面设置有工件夹紧装置。

6.进一步的是,所述xy轴驱动组件包括x轴伺服直线模组和y轴伺服直线模组,所述x轴伺服直线模组设置在龙门机架的横梁底部,所述y轴伺服直线模组与x轴伺服直线模组连接设置,所述加工组件与y轴伺服直线模组连接设置。

7.进一步的是,所述加工组件包括磨削驱动电机和磨削刀具,所述磨削驱动电机与y轴伺服直线模组连接设置,所述磨削刀具与磨削驱动电机的输出轴连接。

8.进一步的是,所述滚珠丝杠模组的滚珠丝杠底端设置有齿轮a,所述伺服驱动电机的输出轴上设置有齿轮b,所述齿轮a和齿轮b通过同步带连接。

9.进一步的是,所述滚珠丝杠模组的相对两侧均设置有直线导轨,所述t形升降台的下部侧边与两条直线导轨滑接。

10.进一步的是,所述翻转驱动装置包括主动旋转轴座和从动旋转轴座,所述主动旋转轴座和从动旋转轴座上均连接设有l形安装板,所述翻转平台的两端均通过锁紧螺丝与l形安装板固定。

11.进一步的是,所述工件夹紧装置为气动卡盘装置。

12.本实用新型实现以下有益效果:

13.本实用新型对工件夹紧的同时,还能实现将工件进行升降翻转,在xy轴驱动组件与加工组件结合使用下,能对工件进行较好的磨削,相较于现有技术,本实用新型能提高工作效率,降低操作人员的劳动强度,具有较高的使用价值。

附图说明

14.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

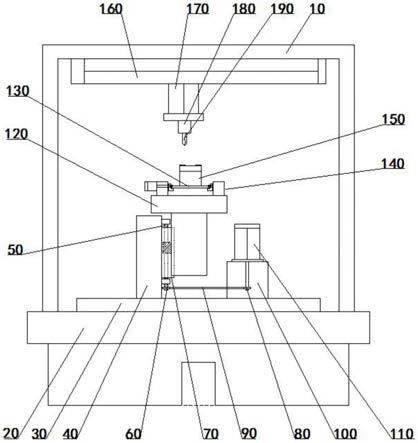

15.图1为本实用新型公开的整体结构示意图。

16.图2为本实用新型公开的升降翻转组件局部结构示意图。

17.图3为本实用新型公开的支撑座侧面结构示意图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.实施例

20.参考图1-3,一种能驱动工件自动升降翻转的加工中心,包括上方设有龙门机架10的机床底座20、升降翻转组件、xy轴驱动组件和加工组件,xy轴驱动组件设置在龙门机架的横梁底部,且加工组件与xy轴驱动组件连接设置,升降翻转组件包括基座30、滚珠丝杠模组40、支撑座100、伺服驱动电机110、t形升降台120、翻转驱动装置140和翻转平台130,基座固设在机床底座的上表面,滚珠丝杠模组竖向设置在基座一侧,支撑座设置在滚珠丝杠模组旁侧所对应的基座上,伺服驱动电机设置在支撑座顶部,且伺服驱动电机的输出轴穿过支撑座并通过设置同步带与滚珠丝杠模组的滚珠丝杠50连接,t形升降台与滚珠丝杠模组连接,翻转驱动装置固设在t形升降台的台面上,且翻转平台安装在翻转驱动装置上,翻转平台的上表面设置有工件夹紧装置150,在具体使用时,工件夹紧装置为气动卡盘装置。

21.在本实施例中,xy轴驱动组件包括x轴伺服直线模组160和y轴伺服直线模组170,x轴伺服直线模组设置在龙门机架的横梁底部,y轴伺服直线模组与x轴伺服直线模组连接设置,加工组件与y轴伺服直线模组连接设置,通过x轴伺服直线模组和y轴伺服直线模组的结合使用,能带动加工组件进行xy轴移动,以实现对工件进行多处磨削加工。

22.在本实施例中,加工组件包括磨削驱动电机180和磨削刀具190,磨削驱动电机与y轴伺服直线模组连接设置,磨削刀具与磨削驱动电机的输出轴连接,在磨削驱动电机工作时,磨削刀具便可实现转动以对工件夹紧装置所夹紧的工件进行磨削操作。

23.在本实施例中,滚珠丝杠模组的滚珠丝杠底端设置有齿轮a60,伺服驱动电机的输出轴上设置有齿轮b80,齿轮a和齿轮b通过同步带连接,通过齿轮a与齿轮b通过同步带90连接,能保证伺服电机实时带动滚珠丝杠模组的滚珠丝杠进行转动,以保证t形升降台进行精准的执行升降作业。

24.在本实施例中,滚珠丝杠模组的相对两侧均设置有直线导轨70,t形升降台的下部侧边与两条直线导轨滑接,这样能保证t形升降台进行平稳的升降,提高了操作精度。

25.在本实施例中,翻转驱动装置包括主动旋转轴座141和从动旋转轴座144,主动旋转轴座和从动旋转轴座上均连接设有l形安装板142,翻转平台的两端均通过锁紧螺丝143与l形安装板固定。在具体使用时,随着主动旋转轴座相应的带动l形板转动,翻转平台也随之跟随着进行翻转。

26.本实用新型的操作原理为,操作人员先将待加工的工件放置在工件夹紧装置上进行夹紧,随后,伺服驱动电机驱动滚珠丝杠转动以实现将t形升降台升降至预设位置,t形升降台升降到位后,x轴伺服直线模组和y轴伺服直线模组配合使用以实时带动加工组件进行xy轴移动,并由加工组件对工件进行磨削作业,在加工过程中如需对工件的角度进行调节,翻转驱动装置则实时带动翻转平台进行翻转。

27.以下着重说明的是,在具体使用时需采用plc控制系统进行整体控制。

28.上述实施例只为说明本实用新型的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本实用新型的内容并据以实施,并不能以此来限制本实用新型的保护范围。凡根据本实用新型精神实质所作出的等同变换或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种能驱动工件自动升降翻转的加工中心,其特征在于,包括上方设有龙门机架的机床底座、升降翻转组件、xy轴驱动组件和加工组件,所述xy轴驱动组件设置在龙门机架的横梁底部,且所述加工组件与xy轴驱动组件连接设置,所述升降翻转组件包括基座、滚珠丝杠模组、支撑座、伺服驱动电机、t形升降台、翻转驱动装置和翻转平台,所述基座固设在机床底座的上表面,所述滚珠丝杠模组竖向设置在基座一侧,所述支撑座设置在滚珠丝杠模组旁侧所对应的基座上,所述伺服驱动电机设置在支撑座顶部,且所述伺服驱动电机的输出轴穿过支撑座并通过设置同步带与滚珠丝杠模组的滚珠丝杠连接,所述t形升降台与滚珠丝杠模组连接,所述翻转驱动装置固设在t形升降台的台面上,且所述翻转平台安装在翻转驱动装置上,所述翻转平台的上表面设置有工件夹紧装置。2.根据权利要求1所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述xy轴驱动组件包括x轴伺服直线模组和y轴伺服直线模组,所述x轴伺服直线模组设置在龙门机架的横梁底部,所述y轴伺服直线模组与x轴伺服直线模组连接设置,所述加工组件与y轴伺服直线模组连接设置。3.根据权利要求2所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述加工组件包括磨削驱动电机和磨削刀具,所述磨削驱动电机与y轴伺服直线模组连接设置,所述磨削刀具与磨削驱动电机的输出轴连接。4.根据权利要求1所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述滚珠丝杠模组的滚珠丝杠底端设置有齿轮a,所述伺服驱动电机的输出轴上设置有齿轮b,所述齿轮a和齿轮b通过同步带连接。5.根据权利要求1所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述滚珠丝杠模组的相对两侧均设置有直线导轨,所述t形升降台的下部侧边与两条直线导轨滑接。6.根据权利要求1所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述翻转驱动装置包括主动旋转轴座和从动旋转轴座,所述主动旋转轴座和从动旋转轴座上均连接设有l形安装板,所述翻转平台的两端均通过锁紧螺丝与l形安装板固定。7.根据权利要求1所述的一种能驱动工件自动升降翻转的加工中心,其特征在于,所述工件夹紧装置为气动卡盘装置。

技术总结

本实用新型公开了一种能驱动工件自动升降翻转的加工中心,包括上方设有龙门机架的机床底座、升降翻转组件、XY轴驱动组件和加工组件,XY轴驱动组件设置在龙门机架的横梁底部,且加工组件与XY轴驱动组件连接设置,升降翻转组件包括基座、滚珠丝杠模组、支撑座、伺服驱动电机、T形升降台、翻转驱动装置和翻转平台,基座固设在机床底座的上表面,滚珠丝杠模组竖向设置在基座一侧,翻转平台的上表面设置有工件夹紧装置,本实用新型对工件夹紧的同时,还能实现将工件进行升降翻转,在XY轴驱动组件与加工组件结合使用下,能对工件进行较好的磨削,相较于现有技术,本实用新型具有较高的使用价值。值。值。

技术研发人员:黄虹光 蔡德全 陈权 钟涛 蔡少炜

受保护的技术使用者:苏州虹光伟业精密机械设备有限公司

技术研发日:2021.07.29

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1