一种多工位真空回火炉的制作方法

1.本实用新型涉及真空回火炉技术领域,特别是涉及一种多工位真空回火炉。

背景技术:

2.回火是将淬火后的工件重新加热到适当温度,保温一段时间后在空气、水或油等介质中冷却的金属热处理工艺,而真空回火炉是一种回火热处理设备。

3.现有技术的真空回火炉,其炉胆内部的底部只有一个用于放置工件的料台,而由于料台面积较小,所以真空回火炉只能对少量的工件进行热处理,加工效率较低,并且由于工件直接放置在料台,使得工件受热不均匀,影响热处理效率和效果,为此我们提出了一种多工位真空回火炉,以解决上述提出的技术问题。

技术实现要素:

4.本实用新型提供了一种多工位真空回火炉以解决上述背景技术提出的现有技术的真空回火炉只能对少量的工件进行热处理,加工效率较低,以及工件受热不均匀,影响热处理效率和效果的问题。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种多工位真空回火炉,包括炉体和炉盖,所述炉盖盖在炉体的左端面;

7.所述炉体的内部焊接有炉胆,所述炉胆的内圆周面均匀安装有若干根第一电热管,所述炉胆内部的右侧面安装有第二电热管;

8.所述炉盖右侧面的中部转动连接有转筒,所述转筒的外圆周面均匀开设有若干个用于装夹工件的装夹槽,所述炉盖的右侧面焊接有若干根用于滑动导向的滑杆。

9.进一步的,所述炉体的内圆周面与炉胆的外圆周面之间存有间隔,并且所述炉体与炉胆之间的左端均匀焊接有若干块支撑块。

10.进一步的,若干根所述滑杆以中心对称的方式分布在转筒的外周,若干根所述滑杆的右端均延伸进炉体与炉胆之间,并且若干根所述滑杆分别贯穿过若干块所述支撑块并与支撑块滑动连接。

11.进一步的,所述转筒的右端延伸进炉胆的内部,并且所述第一电热管位于装夹槽的外侧。

12.进一步的,所述转筒的右侧面为敞口,所述第二电热管的左端从转筒的右侧面延伸进转筒的内部,所述装夹槽位于第二电热管的外侧。

13.进一步的,所述装夹槽的槽底嵌接有网板,所述装夹槽内部的左右两侧面均嵌接有液压缸,左右两侧所述液压缸相对的一面均延伸进装夹槽内并焊接有夹块。

14.进一步的,所述炉盖的左侧面安装有步进电机,所述步进电机的动力输出轴贯穿过炉盖并与转筒的左侧面相接。

15.与现有技术相比,本实用新型实现的有益效果:

16.通过在转筒的外圆周面上开设若干个装夹槽,每个装夹槽都能够装夹一个工件,

于是将转筒置于炉胆内,便可同时对若干个工件进行回火处理,从而能够提高工件的加工效率;

17.步进电机能够带动转筒进行前后往复转动,所以工件在进行回火处理时,工件也能够跟随转筒进行同步转动,以此使得工件能够受热更加均匀,从而提高回火处理效率和效果。

附图说明

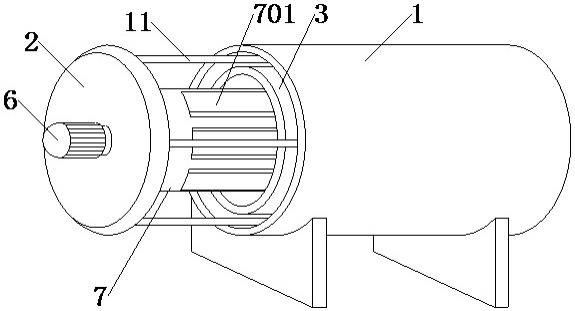

18.图1为本实用新型立体的结构示意图。

19.图2为本实用新型的内部结构示意图。

20.图3为本实用新型图2的a处局部放大示意图。

21.图1-3中:1-炉体,2-炉盖,3-炉胆,4-第一电热管,5-第二电热管,6-步进电机,7-转筒,701-装夹槽,8-网板,9-液压缸,10-夹块,11-滑杆,12-支撑块。

具体实施方式

22.请参阅图1至图3:

23.本实用新型提供一种多工位真空回火炉,包括炉体1和炉盖2,炉盖2盖在炉体1的左端面,炉体1的内部焊接有炉胆3,炉胆3的内圆周面均匀安装有若干根第一电热管4,炉胆3内部的右侧面安装有第二电热管5,炉盖2右侧面的中部转动连接有转筒7,转筒7的外圆周面均匀开设有若干个用于装夹工件的装夹槽701,炉盖2的右侧面焊接有若干根用于滑动导向的滑杆11;

24.具体的,转筒7的右端延伸进炉胆3的内部,并且第一电热管4位于装夹槽701的外侧,转筒7的右侧面为敞口,第二电热管5的左端从转筒7的右侧面延伸进转筒7的内部,装夹槽701位于第二电热管5的外侧,装夹槽701的槽底嵌接有网板8,装夹槽701内部的左右两侧面均嵌接有液压缸9,左右两侧液压缸9相对的一面均延伸进装夹槽701内并焊接有夹块10,炉盖2的左侧面安装有步进电机6,步进电机6的动力输出轴贯穿过炉盖2并与转筒7的左侧面相接;

25.转筒7上的每个装夹槽701都可以放入工件,将工件置入装夹槽701并贴合在网板8上后,左右两侧的液压缸9伸长,从而伸长后的液压缸9便可通过夹块10将工件装夹在装夹槽701内,于是将转筒7置于炉胆3内,第一电热管4便可对工件的外侧进行加热,而第二电热管5能够对工件的内侧进行加热,于是通过这种方式,可以同时对若干个工件进行回火处理,并且通过对工件的内外两侧进行同时加热,加热速度更快;

26.步进电机6能够带动转筒7进行前后往复转动,从而在工件进行加热时,工件也能够跟随转筒7进行同步转动,以此使得工件能够受热更加均匀,提高回火处理效率和效果;

27.根据以上所述,炉体1的内圆周面与炉胆3的外圆周面之间存有间隔,并且炉体1与炉胆3之间的左端均匀焊接有若干块支撑块12,若干根滑杆11以中心对称的方式分布在转筒7的外周,若干根滑杆11的右端均延伸进炉体1与炉胆3之间,并且若干根滑杆11分别贯穿过若干块支撑块12并与支撑块12滑动连接;

28.具体的,滑杆11能够在支撑块12上进行左右滑动,所以当工件回火处理完毕后,通过滑杆11与支撑块12的滑动连接,打开炉盖2并拉动炉盖2向左水平移动,所以当炉盖2向左

移动后,转筒7便会从炉胆3内抽出,以此便可将装夹槽701内加工好的工件取出,当加工好的工件取出后,便可将下一批工件装夹在装夹槽701内,接着再重新将转筒7推入炉胆3内,以此对下一批工件进行回火处理。

技术特征:

1.一种多工位真空回火炉,包括炉体(1)和炉盖(2),所述炉盖(2)盖在炉体(1)的左端面,其特征在于:所述炉体(1)的内部焊接有炉胆(3),所述炉胆(3)的内圆周面均匀安装有若干根第一电热管(4),所述炉胆(3)内部的右侧面安装有第二电热管(5);所述炉盖(2)右侧面的中部转动连接有转筒(7),所述转筒(7)的外圆周面均匀开设有若干个用于装夹工件的装夹槽(701),所述炉盖(2)的右侧面焊接有若干根用于滑动导向的滑杆(11)。2.根据权利要求1所述的一种多工位真空回火炉,其特征在于:所述炉体(1)的内圆周面与炉胆(3)的外圆周面之间存有间隔,并且所述炉体(1)与炉胆(3)之间的左端均匀焊接有若干块支撑块(12)。3.根据权利要求2所述的一种多工位真空回火炉,其特征在于:若干根所述滑杆(11)以中心对称的方式分布在转筒(7)的外周,若干根所述滑杆(11)的右端均延伸进炉体(1)与炉胆(3)之间,并且若干根所述滑杆(11)分别贯穿过若干块所述支撑块(12)并与支撑块(12)滑动连接。4.根据权利要求1所述的一种多工位真空回火炉,其特征在于:所述转筒(7)的右端延伸进炉胆(3)的内部,并且所述第一电热管(4)位于装夹槽(701)的外侧。5.根据权利要求4所述的一种多工位真空回火炉,其特征在于:所述转筒(7)的右侧面为敞口,所述第二电热管(5)的左端从转筒(7)的右侧面延伸进转筒(7)的内部,所述装夹槽(701)位于第二电热管(5)的外侧。6.根据权利要求1所述的一种多工位真空回火炉,其特征在于:所述装夹槽(701)的槽底嵌接有网板(8),所述装夹槽(701)内部的左右两侧面均嵌接有液压缸(9),左右两侧所述液压缸(9)相对的一面均延伸进装夹槽(701)内并焊接有夹块(10)。7.根据权利要求1所述的一种多工位真空回火炉,其特征在于:所述炉盖(2)的左侧面安装有步进电机(6),所述步进电机(6)的动力输出轴贯穿过炉盖(2)并与转筒(7)的左侧面相接。

技术总结

本实用新型公开了一种多工位真空回火炉,涉及真空回火炉技术领域,包括炉体和炉盖,炉盖盖在炉体的左端面,炉体的内部焊接有炉胆,炉胆的内圆周面均匀安装有若干根第一电热管,炉胆内部的右侧面安装有第二电热管,炉盖右侧面的中部转动连接有转筒,转筒的外圆周面均匀开设有若干个用于装夹工件的装夹槽,炉盖的右侧面焊接有若干根用于滑动导向的滑杆。通过在转筒的外圆周面上开设若干个装夹槽,每个装夹槽都能够装夹一个工件,于是将转筒置于炉胆内,便可同时对若干个工件进行回火处理,从而能够提高工件的加工效率,工件能够跟随转筒进行转动,以此使得工件能够受热更加均匀,从而提高回火处理效率和效果。提高回火处理效率和效果。提高回火处理效率和效果。

技术研发人员:李雪媛

受保护的技术使用者:嘉善强兴科技股份有限公司

技术研发日:2021.09.03

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1