一种定模内斜向抽芯模具的制作方法

1.本实用新型涉及一种模具,具体涉及一种定模内斜向抽芯模具。

背景技术:

2.由于锌合金工件的用途较为广泛,并且所得成品绝大多数为非标准件,因此压铸工件的形状和构造比较复杂。

3.在确定工件的分型面后,由于分型面上方的工件顶部具有凹槽结构,并且工件顶部的凹槽相对于开模方向倾斜,因此,使用常见的普通模具无法实现工件的成型和脱模落料操作。

4.现有的方式为压铸时不成型出上述凹槽结构,在完成压铸并脱模后,进行二次加工,将凹槽结构加工出来。

5.这种方式无疑会复杂化工序,并且会拉长锌合金产品的生产时间,严重制约了生产效率。

技术实现要素:

6.本实用新型的目的是:提供一种定模内斜向抽芯模具,可对顶面具有相对于开模方向倾斜的凹槽的工件进行压铸成型,实现工件无损脱模落料,省去原有的二次加工操作,提高生产效率。

7.为了实现上述目的,本实用新型提供如下的技术方案:

8.一种定模内斜向抽芯模具,包括从上至下依次堆叠设置的定模滑块座固定板、上模板、下模板、模脚以及底板,所述上模板内设置有上模仁,所述上模板内设置有下模仁,所述上模板内设置有定模滑块座,所述定模滑块座的顶端通过螺钉与定模滑块座固定板连接,所述上模仁内设置有斜滑块,所述斜滑块与定模滑块座底端的斜面活动连接,所述斜滑块包括t形块和成型部;所述上模板内设置有斜顶,所述斜顶中部设置有斜顶座,所述斜顶座朝向上模仁和下模仁的一侧设置有镶件,所述镶件与斜顶座连接,所述斜滑块与镶件的位置相对应。

9.进一步的,所述斜滑块呈倾斜状设置于上模仁的孔内,并且斜滑块相对于定模滑块座呈左右对称状设置,所述斜滑块的底端与上模仁的底部型腔位置相对应。

10.进一步的,所述t形块和成型部一体成型,所述t形块的形状呈t字形并且与定模滑块座底端的斜面上的t形槽活动连接。

11.进一步的,所述成型部呈圆杆状,并且成型部的轴线与t形块的长度方向相平行。

12.进一步的,所述斜顶倾斜贯穿斜顶座;所述镶件位于上模仁和下模仁之间的位置处并且与上模仁和下模仁的型腔位置相对应;所述下模板侧面设置有倒拉,所述倒拉的位置与斜顶座相对应。

13.本实用新型的有益效果为:一种定模内斜向抽芯模具,综合定模滑块座、斜滑块、斜顶座以及镶件的使用,可对顶面具有相对于开模方向倾斜的凹槽的工件进行压铸成型,

并在开模时进行斜向抽芯动作,实现工件的无损脱模落料,并且省去原有的二次加工操作,简化生产工序,提高生产效率。

附图说明

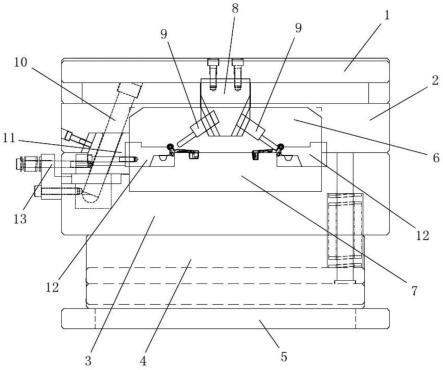

14.图1为本实用新型一种定模内斜向抽芯模具的整体结构剖视示意图。

15.图2为本实用新型一种定模内斜向抽芯模具的部分结构半剖示意图。

16.图中:1、定模滑块座固定板;2、上模板;3、下模板;4、模脚;5、底板;6、上模仁、7、下模仁;8、定模滑块座;81、t形槽;9、斜滑块;91、t形块;92、成型部;10、斜顶;11、斜顶座;12、镶件;13、倒拉。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

18.参考图1和图2,包括从上至下依次堆叠设置的定模滑块座固定板1、上模板2、下模板3、模脚4以及底板5,所述上模板2内设置有上模仁6,所述上模板2内设置有下模仁7,所述上模板2内设置有定模滑块座8,所述定模滑块座8的顶端通过螺钉与定模滑块座固定板1连接,即定模滑块座8与定模滑块座固定板1一并移动,所述上模仁6内设置有斜滑块9,所述斜滑块9与定模滑块座8底端的斜面活动连接,所述斜滑块9包括t形块91和成型部92,定模滑块座8在开模时可驱动斜滑块9移动实现斜向抽芯,成型部92用于成型出锌合金产品上斜向的凹槽结构;所述上模板2内设置有斜顶10,所述斜顶10中部设置有斜顶座11,斜顶10用于驱动斜顶座11水平移动,所述斜顶座11朝向上模仁6和下模仁7的一侧设置有镶件12,所述镶件12与斜顶座11连接,镶件12与斜顶座11一并移动,所述镶件12参与锌合金产品的侧面成型,所述斜滑块9与镶件12的位置相对应。

19.所述斜滑块9呈倾斜状设置于上模仁6的孔内,并且斜滑块9可在孔内移动,并且斜滑块9相对于定模滑块座8呈左右对称状设置,所述斜滑块9的底端与上模仁6的底部型腔位置相对应。

20.所述t形块91和成型部92一体成型,所述t形块91的形状呈t字形并且与定模滑块座8底端的斜面上的t形槽81活动连接,t形槽81的横截面呈t形,t形块91可沿t形槽81滑动。

21.所述成型部92呈圆杆状,并且成型部92的轴线与t形块91的长度方向相平行。

22.所述斜顶10倾斜贯穿斜顶座11;所述镶件12位于上模仁6和下模仁7之间的位置处并且与上模仁6和下模仁7的型腔位置相对应;所述下模板3侧面设置有倒拉13,所述倒拉13的位置与斜顶座11相对应。

23.本实用新型的工作原理为:在开模时,压铸机驱动上模板2和下模板3分离,上模板2与定模滑块座固定板1一并运动,带动定模滑块座8上向运动,在斜面结构与t形槽81、t形块91的联动作用下,两个斜滑块9向斜上方移动,从而使成型部92脱离锌合金产品顶面;上模板2带动斜顶10一并运动,斜顶10驱动斜顶座11进而带动镶件12朝向远离上模仁6和下模仁7的方向移动,从而脱离锌合金产品的侧面;当斜滑块9和镶件12均脱出后,在顶针的作用下,锌合金产品掉落,实现最终落料。

24.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种定模内斜向抽芯模具,包括从上至下依次堆叠设置的定模滑块座固定板(1)、上模板(2)、下模板(3)、模脚(4)以及底板(5),所述上模板(2)内设置有上模仁(6),所述上模板(2)内设置有下模仁(7),其特征在于:所述上模板(2)内设置有定模滑块座(8),所述定模滑块座(8)的顶端通过螺钉与定模滑块座固定板(1)连接,所述上模仁(6)内设置有斜滑块(9),所述斜滑块(9)与定模滑块座(8)底端的斜面活动连接,所述斜滑块(9)包括t形块(91)和成型部(92);所述上模板(2)内设置有斜顶(10),所述斜顶(10)中部设置有斜顶座(11),所述斜顶座(11)朝向上模仁(6)和下模仁(7)的一侧设置有镶件(12),所述镶件(12)与斜顶座(11)连接,所述斜滑块(9)与镶件(12)的位置相对应。2.根据权利要求1所述的一种定模内斜向抽芯模具,其特征在于:所述斜滑块(9)呈倾斜状设置于上模仁(6)的孔内,并且斜滑块(9)相对于定模滑块座(8)呈左右对称状设置,所述斜滑块(9)的底端与上模仁(6)的底部型腔位置相对应。3.根据权利要求2所述的一种定模内斜向抽芯模具,其特征在于:所述t形块(91)和成型部(92)一体成型,所述t形块(91)的形状呈t字形并且与定模滑块座(8)底端的斜面上的t形槽(81)活动连接。4.根据权利要求3所述的一种定模内斜向抽芯模具,其特征在于:所述成型部(92)呈圆杆状,并且成型部(92)的轴线与t形块(91)的长度方向相平行。5.根据权利要求4所述的一种定模内斜向抽芯模具,其特征在于:所述斜顶(10)倾斜贯穿斜顶座(11);所述镶件(12)位于上模仁(6)和下模仁(7)之间的位置处并且与上模仁(6)和下模仁(7)的型腔位置相对应;所述下模板(3)侧面设置有倒拉(13),所述倒拉(13)的位置与斜顶座(11)相对应。

技术总结

本实用新型涉及一种定模内斜向抽芯模具,包括从上至下依次堆叠设置的定模滑块座固定板、上模板、下模板、模脚以及底板,所述上模板内设置有上模仁,所述上模板内设置有下模仁,所述上模板内设置有定模滑块座,所述定模滑块座的顶端通过螺钉与定模滑块座固定板连接,所述上模仁内设置有斜滑块,所述斜滑块与定模滑块座底端的斜面活动连接,所述斜滑块包括T形块和成型部;所述斜滑块与镶件的位置相对应。本实用新型一种定模内斜向抽芯模具可对顶面具有相对于开模方向倾斜的凹槽的工件进行注塑成型,实现工件无损脱模落料,省去原有的二次加工操作,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:张根清

受保护的技术使用者:昆山根伟精密模具有限公司

技术研发日:2021.09.06

技术公布日:2022/8/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1