一种化学气相沉积炉流场控制装置的制作方法

1.本实用新型涉及化学气相沉积法制备碳碳复合材料的设备技术领域,具体涉及一种化学气相沉积炉流场控制装置。

背景技术:

2.碳碳复合材料具有耐烧蚀、比强度高、比热容高、密度低、抗热冲击能力强等优良特点,广泛应用于航空航天、汽车工业、医学领域,化学气相沉积是常用制备碳碳复合材料的方法,在一定温度、一定压力下,碳源气体在沉积空间内分解为热解碳并沉积在工件表面。

3.沉积空间内碳源气体的分布、流场的均匀性是影响工件沉积效果的重要因素。气流分布不均会导致工件沉积厚度不均,影响产品性能,延长生产时间。保证流场均匀分布,增加单次沉积产品的种类和数量是制造商亟待解决的问题。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种化学气相沉积炉流场控制装置,解决沉积炉内流场分布不均的问题,以提高生产质量和生产效率。

5.为了解决上述技术问题,本实用新型的方案为:

6.一种化学气相沉积炉流场控制装置,它装配于沉积炉内,包括设置于沉积炉的炉底的进气口上方的混流器,所述混流器的顶部连接导流柱,所述导流柱上设置有与其同轴并位于其中上部的挡板,分气板位于所述导流柱下部空间并与所述混流器顶部重合,不同类型的产品根据尺寸大小由小到大、由内至外依次放置于所述分气板上;所述分气板将沉积炉分为至少一层,碳源气体和载气在所述混流器处发生混合后经所述分气板分流,从第二层开始由所述导流柱的顶部通孔补气。

7.所述混流器为“凸”型结构,其顶部设置有顶部出气口,侧边开设有侧面出气口。

8.所述分气板上设置有最内圈通孔和外圈通孔,且最内圈通孔和外圈通孔所在处设置有圆环状定位槽。

9.所述导流柱的底部设置有呈圆周均匀分布的底部通孔,顶部侧面水平方向设置有呈圆周均布的顶部通孔。

10.所述挡板为圆环形薄板;其与最内层产品顶部重合,并与导流柱同轴。

11.除第一层底部有与炉底的进气口相连的混流器以外,每层沉积空间均含有导流柱、分气板、挡板、大坩埚垫环与外保温筒垫环。

12.与现有技术相比,本实用新型的有益效果为:

13.本实用新型通过分气板分隔和定位,将炉内沉积空间分为上下多层以及内外多层,实际生产条件下,碳源气体和载气在混流器处发生混合后经分气板分流到待沉积的工件间的各个缝隙中,使气流分布趋于均匀;从第二层开始,由导流柱顶部水平方向的补气通孔往各层沉积空间补气,确保沉积所需的碳源气体量;本实用新型提出的装置装配简单,增

加了装炉产品的种类和数量,提高生产质量和生产效率。

附图说明

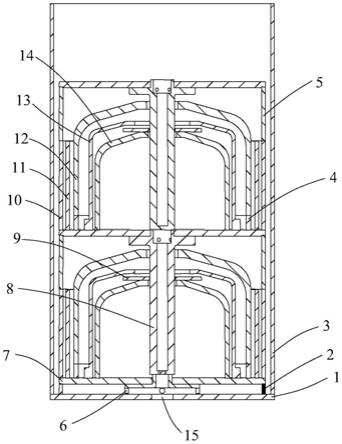

14.图1为本实用新型装配于沉积炉内的结构示意图;

15.图2为本实用新型的混流器的结构示意图;

16.图3为本实用新型的分气板的结构示意图;

17.图4为本实用新型的导流柱的结构示意图:a)正视剖视结构示意图;b)俯视图;

18.图5为本实用新型的挡板的结构示意图。

具体实施方式

19.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.参照图1-5,本实用新型的一种化学气相沉积炉流场控制装置,包括混流器6、分气板7、导流柱8和挡板9,它装配于沉积炉内,分气板7将沉积炉分为至少一层;碳源气体和载气在所述混流器6处发生混合后经所述分气板7分流,从第二层开始由所述导流柱8的顶部通孔补气;

21.混流器6位于沉积炉的炉底1的中心进气口15上方,分气板7与混流器6的顶部重合,分气板7上含四圈呈圆周均布的通孔,最内圈通孔71为8个,其余三圈各有16个外圈通孔72,中心处为通孔;各圈通孔所在处有圆环状定位槽73;不同类型的产品根据尺寸大小由小到大依次放置于分气板7上的定位槽73中,由内至外依次为小坩埚预制体14、导流筒预制体13、大坩埚预制体12、内保温筒预制体11、外保温筒预制体10;第一层的分气板7外缘由分气板垫环2提供受力支撑。

22.混流器6底部侧面有4个侧面出气口62,混流器6顶部出气口61连接导流柱8,导流柱8底部有6个呈圆周均布的底部通孔82,顶部侧面水平方向有4个呈圆周均布的顶部通孔81;每层导流柱8顶部圆台与上层分气板7相重合,并与上层的导流柱8连接。

23.挡板9为圆环形,与最内层产品小坩埚预制体14顶部重合,并与导流柱8同轴;挡板9为圆环形薄板,与导流柱8之间存在间隙。

24.除第一层底部有与炉底1进气口相连的混流器6以外,每层沉积空间各含有一个导流柱8、一个分气板7、一个挡板9、一个大坩埚垫环4与一个外保温筒垫环5。碳源气体和载气在混流器6处发生混合后经分气板7分流,从第二层开始由导流柱8顶部通孔向各层沉积空间补充碳源气体。

25.各层外保温筒预制体10顶部与外保温筒垫环5相连,外保温筒垫环5为第二层及以后层级中的分流板提供外缘支撑;大坩埚预制体12底部与大坩埚垫环4相连,大坩埚垫环4将各层级中的大坩埚垫高,并为其提供支撑;产品装炉层数可依据实际沉积炉高度确定,但是较好地,最顶层产品距离炉顶应有一定间隔距离。

26.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对

这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

技术特征:

1.一种化学气相沉积炉流场控制装置,它装配于沉积炉内,其特征在于:包括设置于沉积炉的炉底(1)的进气口(15)上方的混流器(6),所述混流器(6)的顶部连接导流柱(8),所述导流柱(8)上设置有与其同轴并位于其中上部的挡板(9),分气板(7)位于所述导流柱(8)下部空间并与所述混流器(6)顶部重合,不同类型的产品根据尺寸大小由小到大、由内至外依次放置于所述分气板(7)上;所述分气板(7)将沉积炉分为至少一层,碳源气体和载气在所述混流器(6)处发生混合后经所述分气板(7)分流,从第二层开始由所述导流柱(8)的顶部通孔补气。2.根据权利要求1所述的化学气相沉积炉流场控制装置,其特征在于:所述混流器(6)为“凸”型结构,其顶部设置有顶部出气口(61),侧边开设有侧面出气口(62)。3.根据权利要求1所述的化学气相沉积炉流场控制装置,其特征在于:所述分气板(7)上设置有最内圈通孔(71)和外圈通孔(72),且最内圈通孔(71)和外圈通孔(72)所在处设置有圆环状定位槽(73)。4.根据权利要求1所述的化学气相沉积炉流场控制装置,其特征在于:所述导流柱(8)的底部设置有呈圆周均匀分布的底部通孔(82),顶部侧面水平方向设置有呈圆周均布的顶部通孔(81)。5.根据权利要求1所述的化学气相沉积炉流场控制装置,其特征在于:所述挡板(9)为圆环形薄板;其与最内层产品顶部重合,并与导流柱(8)同轴。6.根据权利要求1所述的化学气相沉积炉流场控制装置,其特征在于:除第一层底部有与炉底(1)的进气口(15)相连的所述混流器(6)以外,每层沉积空间均含有所述导流柱(8)、分气板(7)、挡板(9)、大坩埚垫环(4)与外保温筒垫环(5)。

技术总结

本实用新型涉及化学气相沉积法制备碳碳复合材料的设备技术领域,具体涉及一种化学气相沉积炉流场控制装置。它装配于沉积炉内,包括设置于沉积炉的炉底的进气口上方的混流器,所述混流器的顶部连接导流柱,所述导流柱上设置有与其同轴并位于其中上部的挡板,分气板位于所述导流柱下部空间并与所述混流器顶部重合,不同类型的产品根据尺寸大小由小到大、由内至外依次放置于所述分气板上;所述分气板将沉积炉分为至少一层,碳源气体和载气在所述混流器处发生混合后经所述分气板分流,从第二层开始由所述导流柱的顶部通孔补气。本实用新型提出的装置装配简单,增加了装炉产品的种类和数量,提高生产质量和生产效率。提高生产质量和生产效率。提高生产质量和生产效率。

技术研发人员:朱文志 陈小飞 黄其勋 柳辉 王仕集 严加虎

受保护的技术使用者:贵州省紫安新材料科技有限公司

技术研发日:2021.10.20

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1