一种液压元件用多层结构防护涂层的制作方法

1.本实用新型涉及涂层技术领域,具体涉及一种液压元件用多层结构防护涂层。

背景技术:

2.液压技术是机械制造业中不可或缺的技术手段,高精度液压元件的服役环境越来越苛刻,其零部件常因表面磨损、腐蚀而失效,进而影响液压装备正常运行。为了提高液压元件的服役寿命,通常采用电镀、化学镀、喷焊等技术进行表面防护,但以换向阀和活塞为代表的高精度液压元件一般采用低温回火钢制材料,现有的高温制备工艺难以实施,故现有的液压元件仍未有有效的表面防护涂层结构,无法实现对液压元件的保护。

3.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

4.为解决上述技术缺陷,本实用新型采用的技术方案在于,提供一种液压元件用多层结构防护涂层,包括由液压元件表面向外依次设置的cr轰击植入层、cr粘结层、cr/crn多层结构涂层,所述cr轰击植入层、所述cr粘结层、所述cr/crn多层结构涂层均采用离子源增强磁控溅射技术制备。

5.较佳的,所述液压元件为低温回火钢制造的液压换向阀或液压活塞。

6.较佳的,所述cr轰击植入层的厚度为50~200纳米,所述cr粘结层的厚度为0.2~0.5微米。

7.较佳的,所述cr/crn多层结构涂层包括金属cr软层和陶瓷crn硬层,所述金属cr软层和所述陶瓷crn硬层交替沉积设置。

8.较佳的,所述金属cr软层和所述陶瓷crn硬层的厚度比为1∶2。

9.较佳的,所述陶瓷crn硬层的每层厚度为0.4~0.6微米。

10.与现有技术比较本实用新型的有益效果在于:本实用新型采用离子源增强磁控溅射技术在液压元件表面低温制备多层结构硬质防护涂层,依次得到cr轰击植入层、cr粘结层和cr/crn多层复合涂层。轰击植入层有利于粒子间高能结合,并为同质生长涂层提供外延生长的平台,降低涂层内应力,通过软/硬多层结构设计,改善涂层的韧性,提高结合强度,同时多层界面结构抑制氮化物针孔等缺陷,延长腐蚀介质扩散通道,提高耐蚀性能。多层结构防护涂层的硬度达到1500hk,结合力达到hf1级,氯化钠环境条件下自腐蚀电流密度为2.64

×

10-7a·

cm-2

,并具有良好的耐久性,有效地提高液压元件的使用寿命。

附图说明

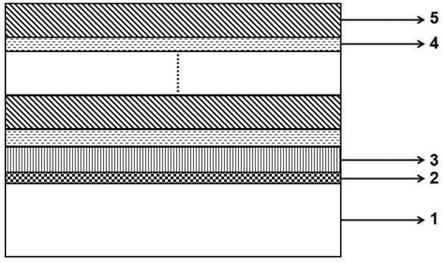

11.图1为液压元件用多层结构防护涂层的结构视图。

12.图中数字表示:

13.1-低温回火钢基体;2-cr轰击植入层;3-cr粘结层;4-金属cr软层;5-陶瓷crn硬

层。

具体实施方式

14.以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

15.如图1所示,图1为液压元件用多层结构防护涂层的结构视图。

16.本实用新型所述液压元件用多层结构防护涂层,由低温回火钢基体1到表面依次包括cr轰击植入层2、cr粘结层3、cr/crn多层结构涂层。

17.所述的多层结构防护涂层由离子源增强磁控溅射技术制备而成,沉积温度小于150℃。所述cr轰击植入层的厚度为50~200纳米,所述cr粘结层的厚度为0.2~0.5微米,所述cr轰击植入层和所述cr粘结层具有很强的界面融合性能,提高涂层与基体之间的结合强度。

18.所述cr/crn多层结构涂层由金属cr软层4和陶瓷crn硬层5交替沉积构成,所述金属cr软层4和所述陶瓷crn硬层5的厚度比为1∶2,所述陶瓷crn硬层的每层厚度为0.4~0.6微米,所述陶瓷crn硬层主要由crn和cr2n混合相构成。液压元件用多层结构防护涂层硬度达到1500hk,结合力达到hf1级,氯化钠环境条件下自腐蚀电流密度为2.64

×

10-7a·

cm-2

,并具有良好的耐久性,能够满足换向阀等高精度液压元件在复杂多变的环境下服役要求

19.其制备方法,包括以下步骤:

20.步骤一,将低温回火gcr15钢件进行机械加工制造出液压元件1,对液压元件进行研磨抛光至粗糙度ra小于0.1微米,然后进行酒精超声清洗,最后烘干,并放入磁控溅射镀膜机转架上。

21.步骤二,离子源刻蚀清洗。真空室本底真空低于6

×

10-4

pa,加热温度保持120℃,通入氩气将气压保持在0.1pa,打开离子源挡板,打开离子源开关,调节电压为1400v(占空比为50%),打开基体偏压电源,施加一定的电压为600v(占空比为60%),进行离子源刻蚀清洗10min。

22.步骤三,制备所述cr轰击植入层2。调节氩气流量,维持炉腔内气压为0.3pa左右,打开cr靶直流磁控溅射电源,设定电流为10a。随后,将基体偏压调至800v(占空比为60%),打开cr靶挡板,进行10min的金属cr离子轰击植入。

23.步骤四,制备所述cr粘结层3。调节气压至0.1pa,基体偏压调节至200v(占空比为80%),cr靶电流维持在10a,所述cr粘结层3沉积30min。

24.步骤五,制备所述cr/crn多层结构防护涂层。基体偏压调节至100v(占空比为80%),cr靶电流维持在10a,所述金属cr软层4沉积10min,然后通入氮气,所述陶瓷crn硬层5沉积20min,通过间接性通入氮气,交替沉积cr/crn多层涂层,总沉积时间为4小时。所述陶瓷crn硬层5的每层厚度为0.4~0.6微米,所述陶瓷crn硬层5主要由crn和cr2n混合相构成。

25.涂覆上多结构防护涂层的液压元件表面硬度达到1500hk,结合力达到hf1级,氯化钠环境条件下自腐蚀电流密度为2.64

×

10-7a·

cm-2

,拓宽液压元件的应用范围。

26.综上所述,本实用新型所提供的液压元件用多层结构防护涂层包括cr轰击植入层、cr粘结层、cr/crn多层结构涂层。cr轰击植入层形成扩散层,改善膜-基界面突变的问题;cr粘结层具有很强的界面融合性能,能较好的连接钢基体与金属氮化物陶瓷材料;由金属cr/陶瓷crn构成的软/硬层多层界面结构设计有利于降低涂层的残余应力,增加涂层致

密性,降低贯穿性缺陷概率,提升抗耐蚀性能,从而有效提升液压元件的服役性能,提高液压装备的可靠性。

27.以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

技术特征:

1.一种液压元件用多层结构防护涂层,其特征在于,包括由液压元件表面向外依次设置的cr轰击植入层、cr粘结层、cr/crn多层结构涂层,所述cr轰击植入层、所述cr粘结层、所述cr/crn多层结构涂层均采用离子源增强磁控溅射技术制备。2.如权利要求1所述的液压元件用多层结构防护涂层,其特征在于,所述液压元件为低温回火钢制造的液压换向阀或液压活塞。3.如权利要求1所述的液压元件用多层结构防护涂层,其特征在于,所述cr轰击植入层的厚度为50~200纳米,所述的cr粘结层的厚度为0.2~0.5微米。4.如权利要求1所述的液压元件用多层结构防护涂层,其特征在于,所述cr/crn多层结构涂层包括金属cr软层和陶瓷crn硬层,所述金属cr软层和所述陶瓷crn硬层交替沉积设置。5.如权利要求4所述的液压元件用多层结构防护涂层,其特征在于,所述金属cr软层和所述陶瓷crn硬层的厚度比为1∶2。6.如权利要求4所述的液压元件用多层结构防护涂层,其特征在于,所述陶瓷crn硬层的每层厚度为0.4~0.6微米。

技术总结

本实用新型公开一种液压元件用多层结构防护涂层,包括由液压元件表面向外依次设置的Cr轰击植入层、Cr粘结层、Cr/CrN多层结构涂层,所述Cr轰击植入层、所述Cr粘结层、所述Cr/CrN多层结构涂层均采用离子源增强磁控溅射技术制备;本实用新型采用离子源增强磁控溅射技术在液压元件表面低温制备多层结构硬质防护涂层,依次得到Cr轰击植入层、Cr粘结层和Cr/CrN多层复合涂层;多层结构防护涂层的硬度达到1500HK,结合力达到HF1级,氯化钠环境条件下自腐蚀电流密度为2.64

技术研发人员:张林 张泽 王启民 李伯荣 张世宏

受保护的技术使用者:广东振华科技股份有限公司

技术研发日:2021.12.03

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1