水平连铸二次牵引装置的制作方法

1.本实用新型涉及一种水平连铸二次牵引装置。

背景技术:

2.目前水平连铸大铸锭在生产过程中采用两种方式,即有底座的生产方式和无底座的生产方式,两者各有各的特点,如下:

3.有底座的生产方式:换模方便,用塞棒将放流孔堵上,然可以直接换模。但底座孔设计通常小于φ50mm,造成在正常生产中底座内铜水与保温炉内铜水热交换不充分,容易出现铸锭表面开裂、牵不动等问题。

4.无底座生产方式:石墨模与保温炉通过φ100mm以上的通道连接,使得在铸造过程中结晶器与保温炉内铜液热交换充分,大大减少铸锭表面开裂和牵不动问题。但在更换结晶器时,需要将保温炉内铜液拉空,此时保温炉内渣子沉积在炉底,易造成新更换的结晶器生产时,渣子流入石墨模内。

技术实现要素:

5.本实用新型所要达到的目的就是提供一种水平连铸二次牵引装置,更换新的结晶器生产时,避免渣子流入石墨模内。

6.为了达到上述目的,本实用新型采用如下技术方案:

7.一种水平连铸二次牵引装置,包括保温炉,设置在保温炉上的连接通道,以及设置在保温炉外与连接通道连通的结晶器,所述连接通道外围设有感应线圈,所述感应线圈上设有线圈通电及进水管。

8.作为优选,所述线圈通电及进水管沿感应线圈周向设置若干。

9.作为优选,所述连接通道与感应线圈之间填充有散状耐火材料。

10.作为优选,所述连接通道的轴向截面为t形面,所述连接通道靠近保温炉的一端为小径端,所述连接通道远离保温炉的一端为大径端。

11.作为优选,所述结晶器进口端面插入连接通道的大径端。

12.作为优选,所述结晶器通过螺栓固定在保温炉外侧壁上。

13.作为优选,所述连接通道直径为d,100mm<d<500mm。

14.作为优选,所述线圈通电及进水管通电后出水温度为t,80℃≤t≤90℃。

15.采用上述技术方案后,本实用新型具有如下优点:铸造过程中结晶器与保温炉内铜液热交换充分,减少铸锭表面开裂,提高铸件产品质量,与传统水平连铸生产方法不同,该生产方法可以在生产过程中有效保证新更换的结晶器使用中达到合理的铜液温度,且避免换模后保温炉内渣子流入新更换的石墨模内,进而造成的连铸铸锭表面和内部缺陷发生。

附图说明

16.下面结合附图对本实用新型作进一步说明:

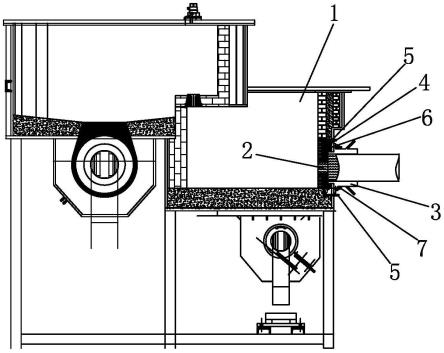

17.图1为本实用新型的结构示意图;

18.图2为本实用新型中线圈安装位置局部放大示意图。

19.附图标记:

20.1、保温炉;2、连接通道;3、结晶器;4、感应线圈;5、线圈通电及进水管;6、散状耐火材料;7、螺栓。

具体实施方式

21.为了更清楚的阐释本实用新型的整体构思,下面结合附图和具体实施例对本实用新型作进一步说明。需要理解的是,下述的“上”、“下”、“左”、“右”、“纵向”、“横向”、“内”、“外”、“竖直”、“水平”、“顶”、“底”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.一种水平连铸二次牵引装置,如图1和图2所示,包括保温炉1,设置在保温炉1上的连接通道2,以及设置在保温炉1外与连接通道2连通的结晶器3,所述连接通道2外围设有感应线圈4,所述感应线圈4上设有线圈通电及进水管5。本实用新型铸造过程中结晶器与保温炉内铜液热交换充分,减少铸锭表面开裂,提高铸件产品质量,与传统水平连铸生产方法不同,可以在生产过程中有效保证新更换的结晶器3使用中达到合理的铜液温度,且有效避免换模后保温炉1内渣子流入新更换的石墨模内,进而造成的连铸铸锭表面和内部缺陷发生。

23.为了尽可能降低感应线圈4带走的铜液热量,所述线圈通电及进水管5沿感应线圈4周向设置若干,在通电及进水管内铜少量的水,使得线圈通电及进水管5通电后出水温度为t,80℃≤t≤90℃,保证线圈出水温度在85

±

5℃,以尽可能降低线圈带走的铜液热量。

24.为了进一步提高耐高温性,所述连接通道2与感应线圈4之间填充有散状耐火材料6。一方面起到保温作用,另一方面具有耐火耐高温性,提高安全性。

25.为了改善连接的稳定性,所述连接通道2的轴向截面为t形面,所述连接通道2靠近保温炉1的一端为小径端,所述连接通道2远离保温炉1的一端为大径端。所述结晶器3进口端面插入连接通道2的大径端。结晶器3与连接通道2连接快速且方便,也便于结晶器3更换和安全。

26.为了一进步提高结晶器3的稳定性,所述结晶器3通过螺栓7固定在保温炉1外侧壁上。螺栓7的个数可以设置多个,从而提高结晶器3连接的稳定性,在牵引的过程中不容易晃动,提高牵引工作的稳定性。

27.为了避免换模后保温炉1内渣子流入新更换的石墨模内,所述连接通道2直径为d,100mm<d<500mm。适用于生产水平连铸规格大于φ100mm黄铜连铸棒材,特别是生产φ260mm的黄铜连铸棒,与传统水平连铸生产方法不同,该生产方法可以在生产过程中有效保证新更换的结晶器3使用中达到合理的铜液温度,且避免换模后保温炉1内渣子流入新更换的石墨模内,进而造成的连铸铸锭表面和内部缺陷发生。

28.正常使用时:感应线圈4内通少量水,保证感应线圈4出水温度在85

±

5℃,以尽可能降低线圈带走的铜液热量。

29.更换结晶器3时:保温炉1内液面牵至保温炉1通道口上沿50mm,然后停止牵引,将感应线圈4水调大(进出水温度温差控制在5℃以内),待通道内铜液形成坚固的凝壳后,拆下旧结晶器3更换新的结晶器3。随后牵引工作准备好后,熔炼炉转铜水至保温炉1,将感应线圈4送电(出水温度控制在85

±

5℃),直至通道内凝铜化通,温度达到牵引温度后进行牵引。

30.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型所附权利要求所定义的范围。

技术特征:

1.一种水平连铸二次牵引装置,其特征在于:包括保温炉,设置在保温炉上的连接通道,以及设置在保温炉外与连接通道连通的结晶器,所述连接通道外围设有感应线圈,所述感应线圈上设有线圈通电及进水管。2.根据权利要求1所述的水平连铸二次牵引装置,其特征在于:所述线圈通电及进水管沿感应线圈周向设置若干。3.根据权利要求2所述的水平连铸二次牵引装置,其特征在于:所述连接通道与感应线圈之间填充有散状耐火材料。4.根据权利要求3所述的水平连铸二次牵引装置,其特征在于:所述连接通道的轴向截面为t形面,所述连接通道靠近保温炉的一端为小径端,所述连接通道远离保温炉的一端为大径端。5.根据权利要求4所述的水平连铸二次牵引装置,其特征在于:所述结晶器进口端面插入连接通道的大径端。6.根据权利要求5所述的水平连铸二次牵引装置,其特征在于:所述结晶器通过螺栓固定在保温炉外侧壁上。7.根据权利要求1-6任意一项所述的水平连铸二次牵引装置,其特征在于:所述连接通道直径为d,100mm<d<500mm。8.根据权利要求7所述的水平连铸二次牵引装置,其特征在于:所述线圈通电及进水管通电后出水温度为t,80℃≤t≤90℃。

技术总结

本实用新型涉及一种水平连铸二次牵引装置,包括保温炉,设置在保温炉上的连接通道,以及设置在保温炉外与连接通道连通的结晶器,所述连接通道外围设有感应线圈,所述感应线圈上设有线圈通电及进水管。本实用新型与传统水平连铸生产方法不同,该生产方法可以在生产过程中有效保证新更换的结晶器使用中达到合理的铜液温度,且避免换模后保温炉内渣子流入新更换的石墨模内,进而造成的连铸铸锭表面和内部缺陷发生。缺陷发生。缺陷发生。

技术研发人员:朱学峰 朱张泉 姜少军 丁家园 李密 钱佳鸣 蒋柯明

受保护的技术使用者:浙江科宇金属材料有限公司

技术研发日:2021.12.29

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1