精炼处理控制装置和精炼处理控制方法与流程

本发明涉及钢铁业的精炼设备中的精炼处理控制装置和精炼处理控制方法。

背景技术:

1、在炼铁厂,在预处理设备、转炉和二次精炼设备等精炼设备中调节从高炉出铁的铁水的成分和温度。对于该精炼设备而言,将处理后的熔融金属的成分和温度准确地调节至目标值并且提高处理的效率在钢的质量管理和精炼成本合理化等方面是非常重要的。在精炼设备中的熔融金属的成分和温度的控制中,铁水的成分、温度、精炼设备的状态这样的精炼处理的条件、环境是各种各样的。此外,以转炉为例,精炼处理中的操作量由顶吹氧气流量和速度、顶吹喷枪高度、底吹气体流量、石灰、铁矿石等副原料投入量和投入时机等无数的组合构成。在如上所述的精炼处理中,难以对各种处理条件、处理环境适当地控制由无数的组合构成的操作量,由此导致的处理的波动成为问题。为了解决这样的问题,专利文献1中记载了使用转炉型精炼炉的脱磷处理方法,其中,通过以脱碳氧效率等状态量追随预先对每个处理模式设定的目标变化曲线的方式变更操作量,抑制处理后的熔融金属中p浓度的波动。

2、现有技术文献

3、专利文献

4、专利文献1:日本专利第5211895号公报

技术实现思路

1、发明所要解决的问题

2、在专利文献1记载的方法中,预先在相同的每个处理模式中进行多次装料的处理,基于脱磷良好的装料的实绩来设定目标变化曲线,考虑了处理模式的影响。但是,在专利文献1记载的方法中,没有考虑装入精炼炉的铁水的成分、温度、从紧前处理中遗留下来的炉渣量、精炼炉的状态这样的精炼处理的条件、环境的影响。在精炼处理中,即使在以相同的模式进行处理的情况下,反应量、状态量的变化情况也会根据铁水、精炼炉的条件而大不相同。因此,在专利文献1记载的方法中,由于所设定的目标变化曲线不是最佳的,因此存在不能降低每个处理的波动的可能性。

3、本发明是鉴于上述问题而完成的,其目的在于提供能够降低每个处理的波动的精炼处理控制装置和精炼处理控制方法。

4、用于解决问题的方法

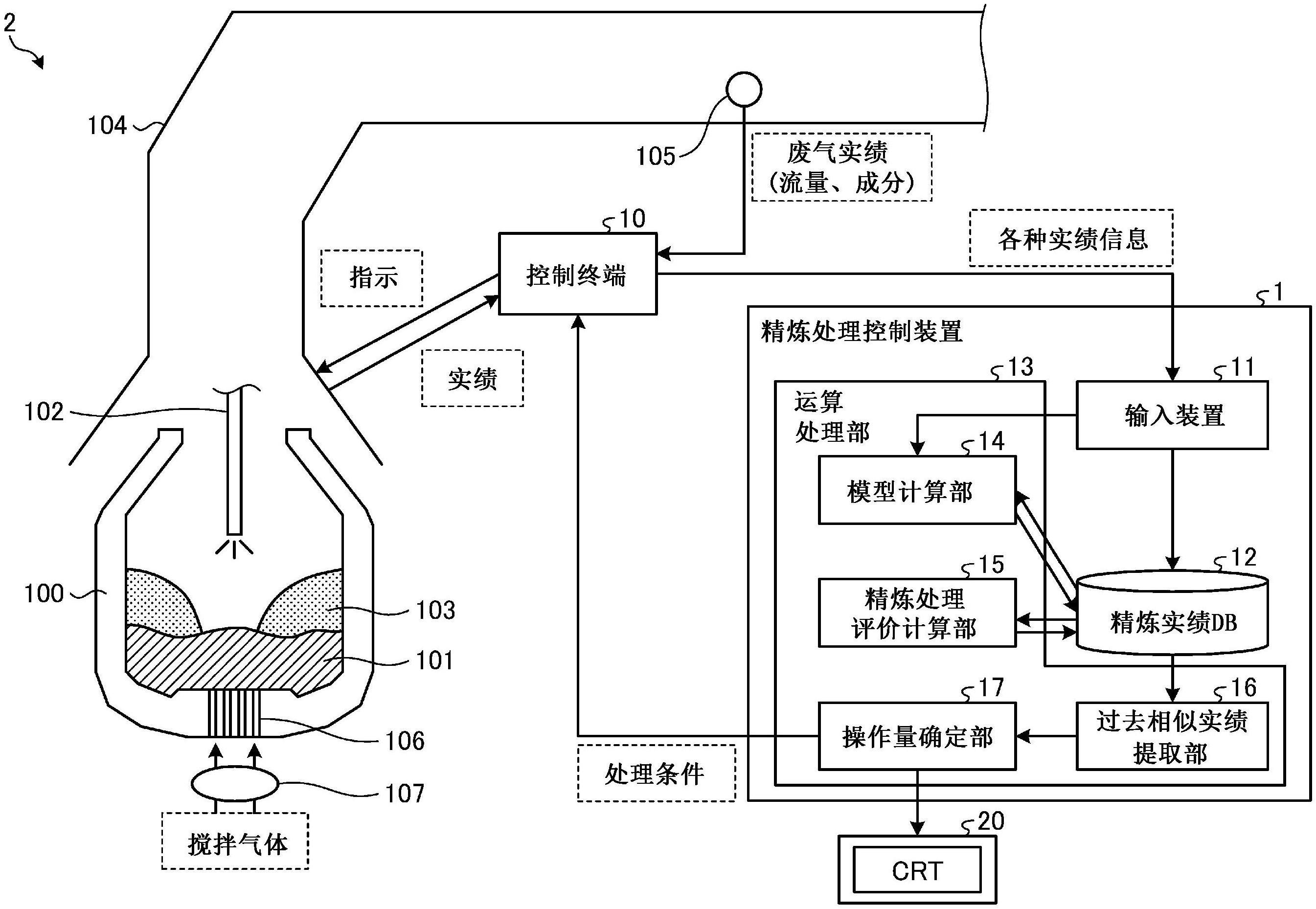

5、本发明的精炼处理控制装置具备:模型计算部,其获取精炼设备中的精炼处理条件的实绩值、所述精炼设备中的熔融金属的温度和成分浓度的测量结果、包括从所述精炼设备排出的废气的流量和所述废气中的成分浓度的与精炼设备相关的测量结果、以及所述精炼设备中紧前实施的精炼处理的结果作为输入信息,并使用所获取的输入信息计算精炼处理中的精炼设备内的反应量和状态量;精炼处理评价计算部,其使用所述模型计算部获取的输入信息或过去的输入信息计算精炼处理的评价值;精炼实绩数据库,其保存所述模型计算部获取的输入信息、利用所述模型计算部计算出的反应量和状态量、以及利用所述精炼处理评价计算部计算出的评价值;过去相似实绩提取部,其从所述精炼实绩数据库中提取作为在精炼处理开始前获取的精炼处理条件、且包括所述精炼设备中紧前实施的精炼处理的结果的精炼条件与计算对象的精炼处理条件相似并且所述评价值为上位的过去的精炼处理的实绩值;和操作量确定部,其基于利用所述过去相似实绩提取部提取出的过去的精炼处理的实绩值确定精炼处理开始时的初始操作量、并且基于所述初始操作量的精炼处理开始时以后的变更量确定操作量。

6、所述精炼设备中紧前实施的精炼处理的结果中可以包括:包括紧前的精炼处理后的熔融金属温度、熔融金属和炉渣成分的精炼处理结果、从紧前的精炼处理结束后到对象的精炼处理开始为止的经过时间以及与在此期间内实施的处理相关的信息。

7、所述输入信息中可以包括:包括所述精炼设备的使用次数的与精炼设备的状态相关的信息。

8、所述精炼处理评价计算部可以基于在精炼处理中投入的副原料的成本、精炼处理后的熔融金属的温度和成分浓度的实绩值与目标值之差、以及表示精炼处理效率的指标计算评价值。

9、所述过去相似实绩提取部可以对表示在精炼处理开始前获取的精炼处理条件和精炼处理实绩的特征的矢量与表示计算对象的精炼处理条件和精炼处理实绩的特征的矢量的距离进行计算,并提取距离近的过去的精炼处理的实绩值。

10、所述操作量确定部可以基于利用所述过去相似实绩提取部提取出的包括熔融金属温度变化量、熔融金属成分变化量的过去的精炼处理结果和过去的操作量的实绩确定初始操作量,并在精炼处理开始后以追随利用所述过去相似实绩提取部提取出的过去的精炼实绩中的精炼处理中的反应量和状态量的推移的方式变更操作量来确定操作量。

11、本发明的精炼处理控制方法包括:模型计算步骤,其中,获取精炼设备中的精炼处理条件的实绩值、所述精炼设备中的熔融金属的温度和成分浓度的测量结果、包括从所述精炼设备排出的废气的流量和所述废气中的成分浓度的与精炼设备相关的测量结果、以及所述精炼设备中紧前实施的精炼处理的结果作为输入信息,并使用所获取的输入信息计算精炼处理中的精炼设备内的反应量和状态量;精炼处理评价计算步骤,其中,使用在所述模型计算步骤中获取的输入信息或过去的输入信息计算精炼处理的评价值;保存步骤,其中,将在所述模型计算步骤中获取的输入信息、在所述模型计算步骤中计算出的反应量和状态量、以及在所述精炼处理评价计算步骤中计算出的评价值保存到精炼实绩数据库中;过去相似实绩提取步骤,其中,从所述精炼实绩数据库中提取作为在精炼处理开始前获取的精炼处理条件、且包括所述精炼设备中紧前实施的精炼处理的结果的精炼条件与计算对象的精炼处理条件相似并且所述评价值为上位的过去的精炼处理的实绩值;和操作量确定步骤,其中,基于在所述过去相似实绩提取步骤中提取出的过去的精炼处理的实绩值确定精炼处理开始时的初始操作量,并且基于所述初始操作量的精炼处理开始时以后的变更量确定操作量。

12、发明效果

13、根据本发明的精炼处理控制装置和精炼处理控制方法,能够降低每个处理的波动。

技术特征:

1.一种精炼处理控制装置,其特征在于,具备:

2.如权利要求1所述的精炼处理控制装置,其特征在于,所述精炼设备中紧前实施的精炼处理的结果中包括:包括紧前的精炼处理后的熔融金属温度、熔融金属和炉渣成分的精炼处理结果、从紧前的精炼处理结束后到对象的精炼处理开始为止的经过时间以及与在此期间内实施的处理相关的信息。

3.如权利要求1或2所述的精炼处理控制装置,其特征在于,所述输入信息中包括:包括所述精炼设备的使用次数的与精炼设备的状态相关的信息。

4.如权利要求1~3中任一项所述的精炼处理控制装置,其特征在于,所述精炼处理评价计算部基于在精炼处理中投入的副原料的成本、精炼处理后的熔融金属的温度和成分浓度的实绩值与目标值之差、以及表示精炼处理效率的指标计算评价值。

5.如权利要求1~4中任一项所述的精炼处理控制装置,其特征在于,所述过去相似实绩提取部对表示在精炼处理开始前获取的精炼处理条件和精炼处理实绩的特征的矢量与表示计算对象的精炼处理条件和精炼处理实绩的特征的矢量的距离进行计算,并提取距离近的过去的精炼处理的实绩值。

6.如权利要求1~5中任一项所述的精炼处理控制装置,其特征在于,所述操作量确定部基于利用所述过去相似实绩提取部提取出的包括熔融金属温度变化量、熔融金属成分变化量的过去的精炼处理结果和过去的操作量的实绩确定初始操作量,并在精炼处理开始后以追随利用所述过去相似实绩提取部提取出的过去的精炼实绩中的精炼处理中的反应量和状态量的推移的方式变更操作量来确定操作量。

7.一种精炼处理控制方法,其特征在于,包括:

技术总结

本发明的精炼处理控制装置具备:过去相似实绩提取部,其从精炼实绩数据库中提取作为在精炼处理开始前获取的精炼处理条件、且包括精炼设备中紧前实施的精炼处理的结果的精炼条件与计算对象的精炼处理条件相似并且评价值为上位的过去的精炼处理的实绩值;和操作量确定部,其基于利用过去相似实绩提取部提取出的过去的精炼处理的实绩值确定精炼处理开始时的初始操作量、并且基于初始操作量的精炼处理开始时以后的变更量确定操作量。

技术研发人员:加濑宽人,天野胜太,高桥幸雄,富山伸司

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!