表面质量和电阻点焊性优异的镀锌钢板及其制造方法与流程

本发明涉及一种表面质量和点焊性优异的高强度热浸镀锌钢板及其制造方法。

背景技术:

1、由于环境污染等的问题,对汽车排气和燃油效率的管制日渐加强。因此,通过汽车钢板的轻量化来减少燃料消耗量的需求正在增加,因此开发并上市了每单位厚度的强度高的各种高强度钢板。

2、高强度钢通常是指具有490mpa以上的强度的钢,但并不一定限于此,相变诱导塑性(transformation inducced plasticity,trip)钢、孪晶诱导塑性(twin inducedplasticity,twip)钢、双相(dual phase,dp)钢、复相(complex phase,cp)钢等可以属于高强度钢。

3、另一方面,为了确保耐蚀性,汽车钢材以在表面进行镀覆的镀覆钢板的形式供应,其中镀锌钢板(gi),高耐蚀镀覆钢板(zm)或合金化镀锌钢板(ga)通过利用锌的牺牲防腐蚀特性而具有高耐蚀性,因此广泛用作汽车用材料。

4、但是,对高强度钢板的表面进行镀锌时,存在点焊性变差的问题。即,高强度钢的情况下,拉伸强度高的同时屈服强度也高,因此难以通过塑性变形消除在焊接过程中产生的拉伸应力,因此在表面产生微细裂纹的可能性高。对高强度镀锌钢板进行焊接时,熔点低的锌渗透到钢板的微细裂纹中,其结果发生称为液态金属致脆(liquid metalembrittlement,lme)的现象,导致在疲劳环境中钢板破坏,这极大地阻碍钢板的高强度化。

技术实现思路

1、要解决的技术问题

2、根据本发明的一个方面,提供一种表面质量和点焊性优异的高强度热浸镀锌钢板及其制造方法。

3、本发明的技术问题并不限于上述内容。本发明所属技术领域的技术人员基于本发明的说明书全文可以容易地理解本发明的附加技术问题。

4、技术方案

5、根据本发明的一个方面的热浸镀锌钢板包括:基础钢板;以及热浸镀锌层,形成在所述基础钢板的表面上,以面积比计,可以在所述基础钢板和热浸镀锌层之间形成60%以上的比例的由fe-al合金组成的抑制层。

6、根据本发明的另一个方面的制造热浸镀锌钢板的方法包括以下步骤:提供钢坯;将所述板坯再加热至950-1300℃的温度;将再加热的所述板坯以900-1150℃的精轧起始温度和850-1050℃的精轧终止温度进行热轧以获得钢板;在590-750℃的温度范围内,将所述钢板进行收卷;将所述钢板以180-250米/分钟(mpm)的板通过速度进行酸洗;将所述钢板以35-60%的压下率进行冷轧;在均热区温度和露点温度分别为650-900℃和-10℃至+30℃且作为气氛气体包含5-10体积%的h2的湿氮条件下,将冷轧的所述钢板进行加热并进行再结晶退火;以及在420-500℃的引入温度范围内,将所述钢板浸入熔融镀浴中以进行热浸镀。

7、有益效果

8、如上所述,本发明通过在热浸镀锌层和基础钢板之间形成均匀且面积宽的抑制层,从而可以在焊接时抑制熔融的镀层渗透到微细裂纹,而无需单独的进一步的手段,因此具有可以提高焊接性的效果。

技术特征:

1.一种热浸镀锌钢板,其包括:

2.根据权利要求1所述的热浸镀锌钢板,其中,所述抑制层以70%以上的面积比形成。

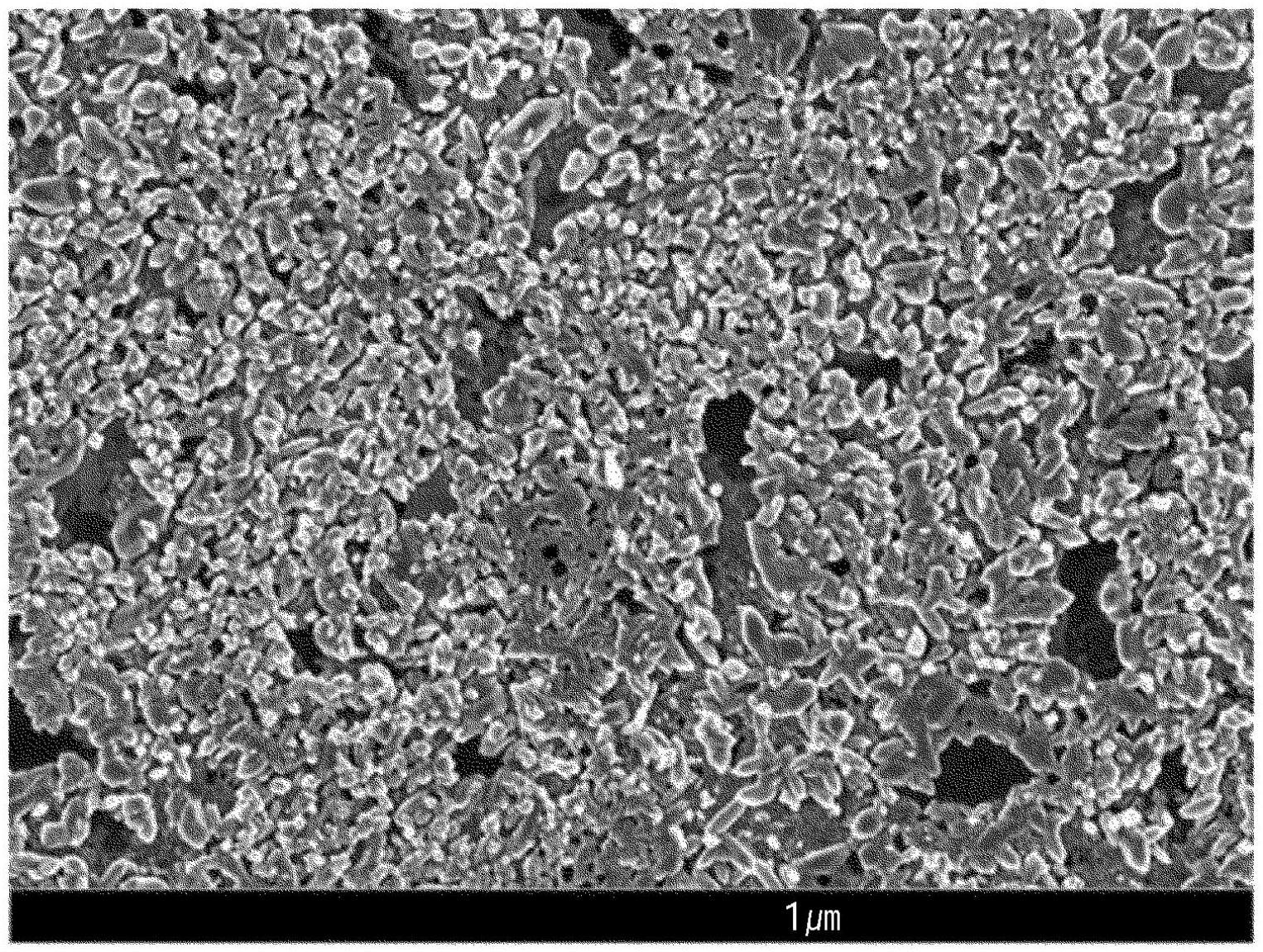

3.根据权利要求1所述的热浸镀锌钢板,其中,构成所述抑制层的颗粒的平均宽度为4μm以下,其中,所述颗粒的平均宽度表示在俯视抑制层的照片中沿一个方向画一条直线时将与颗粒重叠的线段的长度设为颗粒的宽度并得到所述宽度的平均。

4.根据权利要求1所述的热浸镀锌钢板,其中,构成所述抑制层的颗粒的平均宽度为0.5μm以上。

5.根据权利要求1所述的热浸镀锌钢板,其中,未形成所述抑制层的部分的平均当量圆直径为15μm以下。

6.根据权利要求1所述的热浸镀锌钢板,其中,所述基础钢板具有包含c:0.05-1.5%、si:2.0%以下、mn:1.0-10%、酸溶铝(s-al):3%以下、cr:2.5%以下、mo:1%以下、b:0.005%以下、nb:0.2%以下、ti:0.2%以下、v:0.2%以下、sb+sn+bi:0.1%以下和n:0.01%以下的组成。

7.一种制造热浸镀锌钢板的方法,其包括以下步骤:

8.根据权利要求7所述的制造热浸镀锌钢板的方法,其中,所述熔融镀浴包含0.2-0.25重量%的al。

9.根据权利要求7所述的制造热浸镀锌钢板的方法,其中,所述熔融镀浴包含0.7-13.2重量%的al和0.7-5.7重量%的mg。

10.根据权利要求7至9中任一项所述的制造热浸镀锌钢板的方法,其中,所述再结晶退火时的板通过速度为40-130m/分钟。

11.根据权利要求7至9中任一项所述的制造热浸镀锌钢板的方法,其中,在600-800℃下,对收卷的所述钢板进行边缘部加热5-24小时。

技术总结

本发明涉及一种表面质量和点焊性优异的高强度热浸镀锌钢板及其制造方法。根据本发明的一个方面,热浸镀锌钢板可以包括:基础钢板;以及热浸镀锌层,形成在所述基础钢板的表面上,以面积比计,可以在所述基础钢板和热浸镀锌层之间形成60%以上的比例的由Fe‑Al合金组成的抑制层。

技术研发人员:姜己哲,金龙珠,金泰徹,金明守,金钟常

受保护的技术使用者:浦项股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!