本发明涉及一种钢焊接构件。更具体地讲,本发明涉及一种点焊区具有较高的耐蚀性的钢焊接构件。

背景技术:

1、近年来,对于汽车及建材等众多领域中使用的钢板正在开展高强度化。例如,在汽车领域中,为了提高燃油效率而以车体轻量化为目的增加使用高强度钢板。这样的高强度钢板典型地讲为了提高钢强度而含有c、si及mn等元素。

2、一般来讲,这样的高强度钢板尤其在户外使用的情况下,为了确保强度及外观装饰性而要求较高的耐蚀性。作为提高了耐蚀性的钢板,已知有在钢板上形成了锌系镀层(例如zn-al镀层、zn-al-mg镀层等)的锌系镀覆钢板。

3、例如,采用锌系镀覆钢板形成的汽车用构件通常大多通过压力加工等进行成形,然后通过焊接(例如点焊)进行组装。因此,在经由焊接区接合了多个镀覆钢板的这种构件中,不仅要求镀覆钢板本身的耐蚀性,而且还要求焊接区(例如点焊区)的耐蚀性。一般来讲,已知与未实施焊接的健全部相比焊接区的耐蚀性较差。

4、与此相关联,专利文献1中公开了一种蒸镀金属材,其形成有siox-zn系(其中,1.3≤x≤2.1)的蒸镀层,且耐蚀性、密合性、点焊性优异。此外,专利文献2中公开了一种对高强度镀覆钢板进行点焊而得到的接头的耐蚀性、抗拉强度及疲劳强度的提高方法,其特征在于:从点焊区的一面或两面,对熔核部和其周围的热影响区的裂纹发生部实施超声波冲击处理。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开平4-218661号公报

8、专利文献2:日本特开2005-103608号公报

技术实现思路

1、发明所要解决的课题

2、专利文献1中,尽管对蒸镀金属材的耐蚀性及点焊性等进行了研究,但是对于提高点焊区的耐蚀性没有进行任何研究。此外,专利文献2中记载的发明是通过实施超声波冲击处理来对点焊区等发生的裂纹进行修复,由此防止水分浸入裂纹中,从而提高耐蚀性,因此专利文献2中对于提高焊接状态的点焊区的耐蚀性未必进行了充分的研究。

3、本发明鉴于这样的情况,其课题在于提供一种点焊区具有较高的耐蚀性的钢焊接构件。

4、用于解决课题的手段

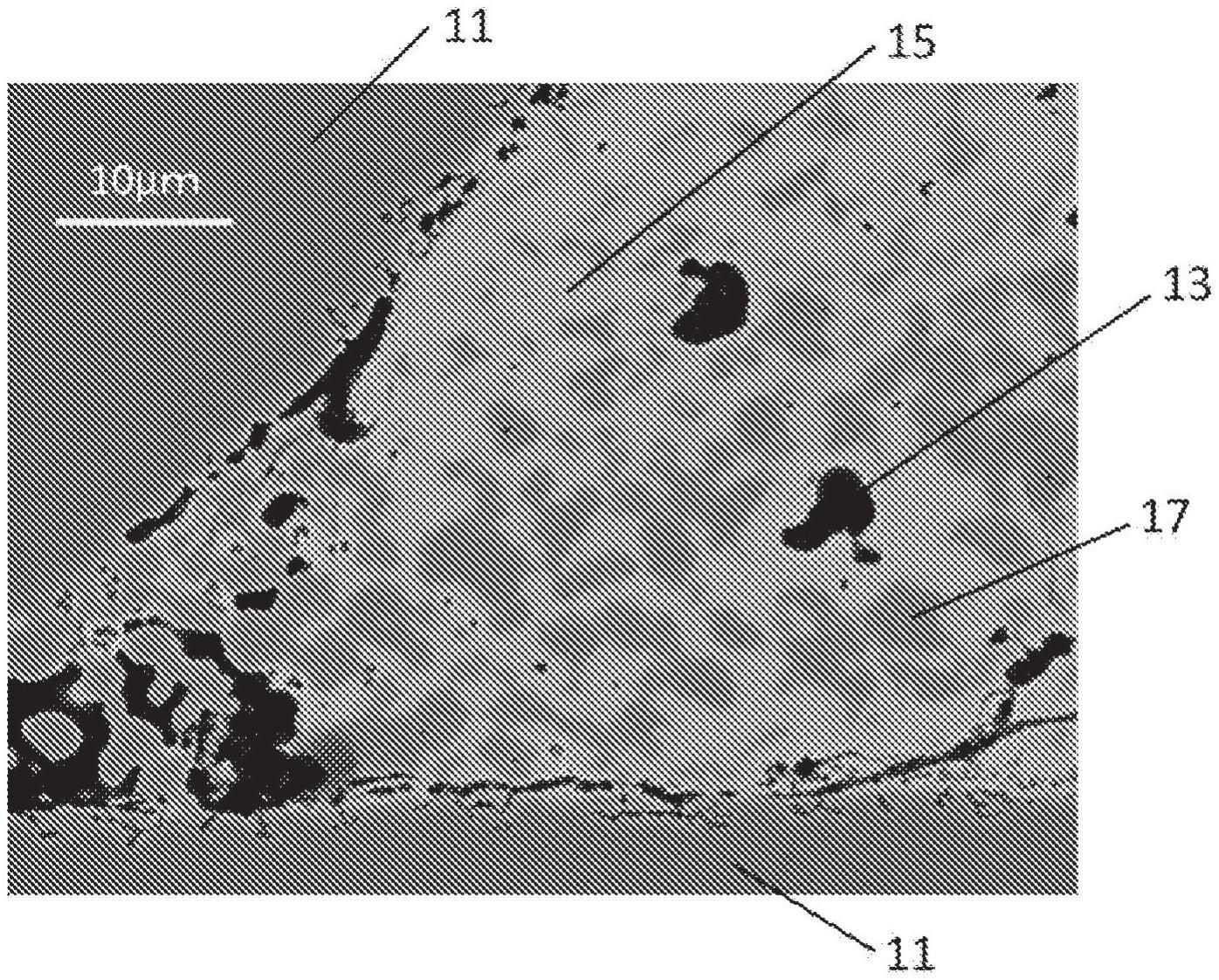

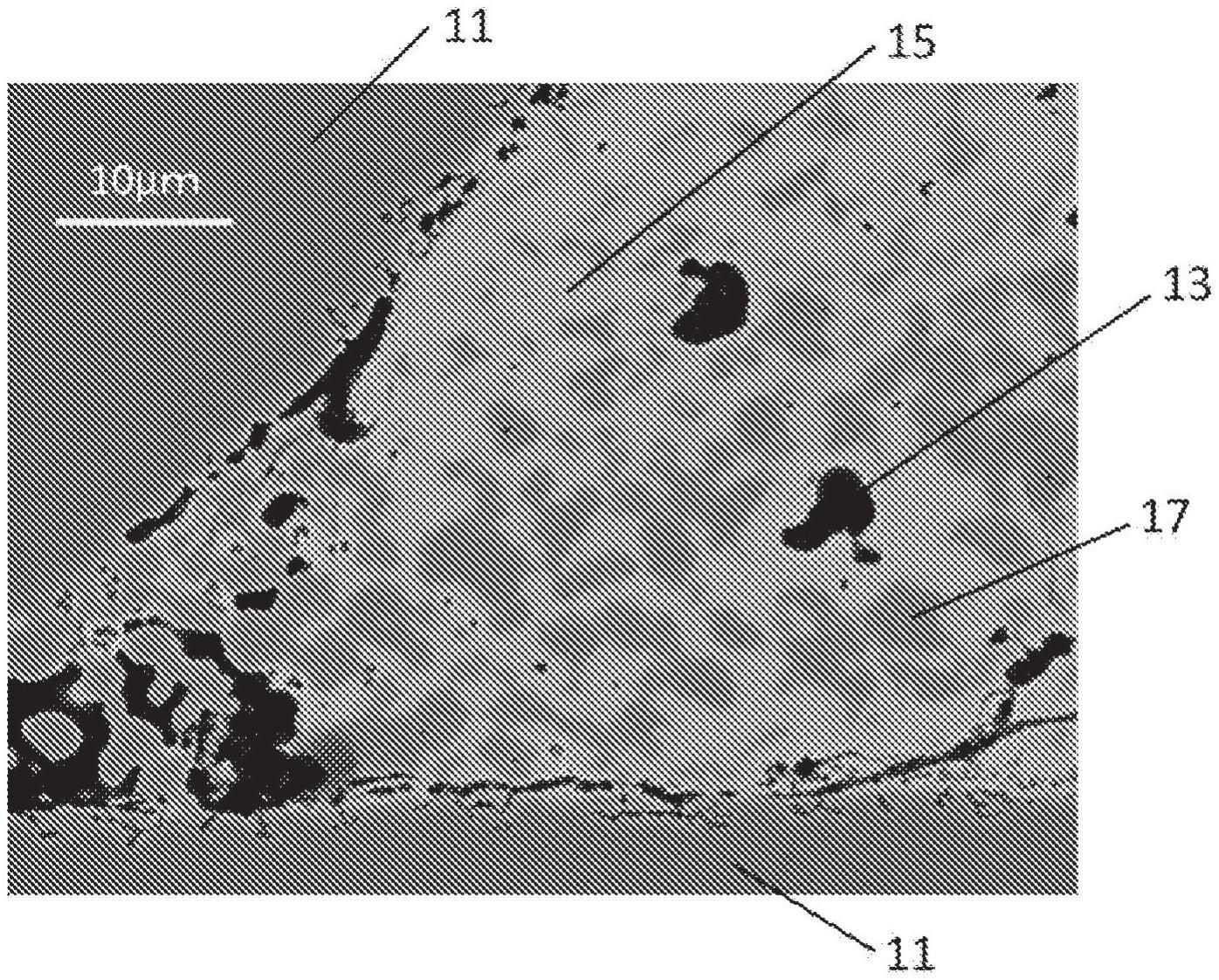

5、本发明人为了解决上述课题,发现重要的是在点焊区的压接部的端部附近存在规定量的γ相(fe3zn10),而且存在粗大的氧化物(典型地讲含有si、mg、o及fe),此外还发现:通过存在该γ相及粗大的氧化物而显著提高zn系镀覆钢材间的点焊区的耐蚀性。

6、本发明是基于上述见解而完成的,其主旨如下所述。

7、(1)一种钢焊接构件,其是经由至少1个点焊区而接合了在钢材表面具有zn系镀层的多个zn系镀覆钢材的钢焊接构件,其中,

8、所述钢材所具有的成分组成以质量%计含有:

9、c:0.05~0.40%、

10、si:0.2~3.0%、

11、mn:0.1~5.0%、

12、sol.al:0~低于0.4000%、

13、p:0.0300%以下、

14、s:0.0300%以下、

15、n:0.0100%以下、

16、b:0~0.010%、

17、ti:0~0.150%、

18、nb:0~0.150%、

19、v:0~0.150%、

20、cr:0~2.00%、

21、ni:0~2.00%、

22、cu:0~2.00%、

23、mo:0~1.00%、

24、w:0~1.00%、

25、ca:0~0.100%、

26、mg:0~0.100%、

27、zr:0~0.100%、

28、hf:0~0.100%、及

29、rem:0~0.100%,剩余部分(或余量)由fe及杂质构成;

30、在所述点焊区的距压接部的端部为0.5mm的区域中,以面积率计含有20~80%的γ相(fe3zn10),且含有1个以上的长径为0.5μm以上的氧化物。

31、(2)根据上述(1)所述的钢焊接构件,其中,在所述区域中含有1个以上的长径为1.5~10.0μm的氧化物。

32、(3)根据上述(1)或(2)所述的钢焊接构件,其中,在所述区域中,以面积率计进一步含有5~50%的α相。

33、发明效果

34、根据本发明,能够提供一种钢焊接构件,其中,在通过点焊多个zn系镀覆钢材而得到的钢焊接构件中,由于在点焊区的距压接部的端部为0.5mm的区域中,γ相(fe3zn10)以面积率计存在20~80%,进而在该区域中存在粗大的氧化物,具体地讲存在长径为0.5μm以上的氧化物,因此,这样的粗大的氧化物因与γ相的接触面积增加而显著提高点焊区的耐蚀性。其结果是,可提供作为整体耐蚀性优异的构件,尤其是汽车用构件。

技术特征:1.一种钢焊接构件,其是经由至少1个点焊区而接合了在钢材表面具有zn系镀层的多个zn系镀覆钢材的钢焊接构件,其中,

2.根据权利要求1所述的钢焊接构件,其中,在所述区域中含有1个以上的长径为1.5~10.0μm的氧化物。

3.根据权利要求1或2所述的钢焊接构件,其中,在所述区域中,以面积率计进一步含有5~50%的α相。

技术总结本发明提供一种钢焊接构件,其是经由至少1个点焊区而接合了在钢材表面具有Zn系镀层的多个Zn系镀覆钢材的钢焊接构件,所述钢材以质量%计含有C:0.05~0.40%、Si:0.2~3.0%及Mn:0.1~5.0%,在所述点焊区的距压接部的端部为0.5mm的区域中,以面积率计含有20~80%的Γ相(Fe<subgt;3</subgt;Zn<subgt;10</subgt;),且含有1个以上的长径为0.5μm以上的氧化物。

技术研发人员:光延卓哉,松田敬太郎,真木纯,高桥武宽,竹林浩史

受保护的技术使用者:日本制铁株式会社

技术研发日:技术公布日:2024/1/15