一种提高废杂黄铜中铜含量的方法

本发明涉及金属资源再生利用及固废资源化利用领域,具体涉及废杂铜资源再生利用中废杂黄铜的回收利用方法,尤其涉及一种提高废杂黄铜中铜含量的方法。

背景技术:

1、21世纪初开始大量消耗金属铜资源,铜金属使用周期为20年,废杂铜开始大量进入市场。黄铜由于容易腐蚀,在使用时通常在其表面镀上耐蚀金属,这给废杂黄铜的回收利用带来了不便。由于废杂黄铜表面的镀层金属活性比较低,镀层金属的去除成为一个技术难题。目前的镀层金属去除主要有高温熔融分离和退镀等方法。高温熔融法需要向废杂铜中添加大量纯铜来降低杂质元素的占比,因此成本比较高,并且产品质量比较差。退镀方法形成的溶液组成比较复杂,导致镀层金属难以充分利用。

2、为解决这一问题,本发明提供了一种选择性脱除废杂黄铜表面镀层金属和黄铜中锌的方法,采用硫酸氧化酸浸体系处理,来提高铜的含量,进而制备高纯铜。

技术实现思路

1、本发明的目的在于提供一种提高废杂黄铜中铜含量的方法,实现铜资源的再生和镀层金属的回收。该方法不仅解决了废杂黄铜镀层金属难以去除的问题,同时实现了废杂黄铜中铜含量的提高,增加了经济效益。

2、为达此目的,本发明采用了以下技术方案:

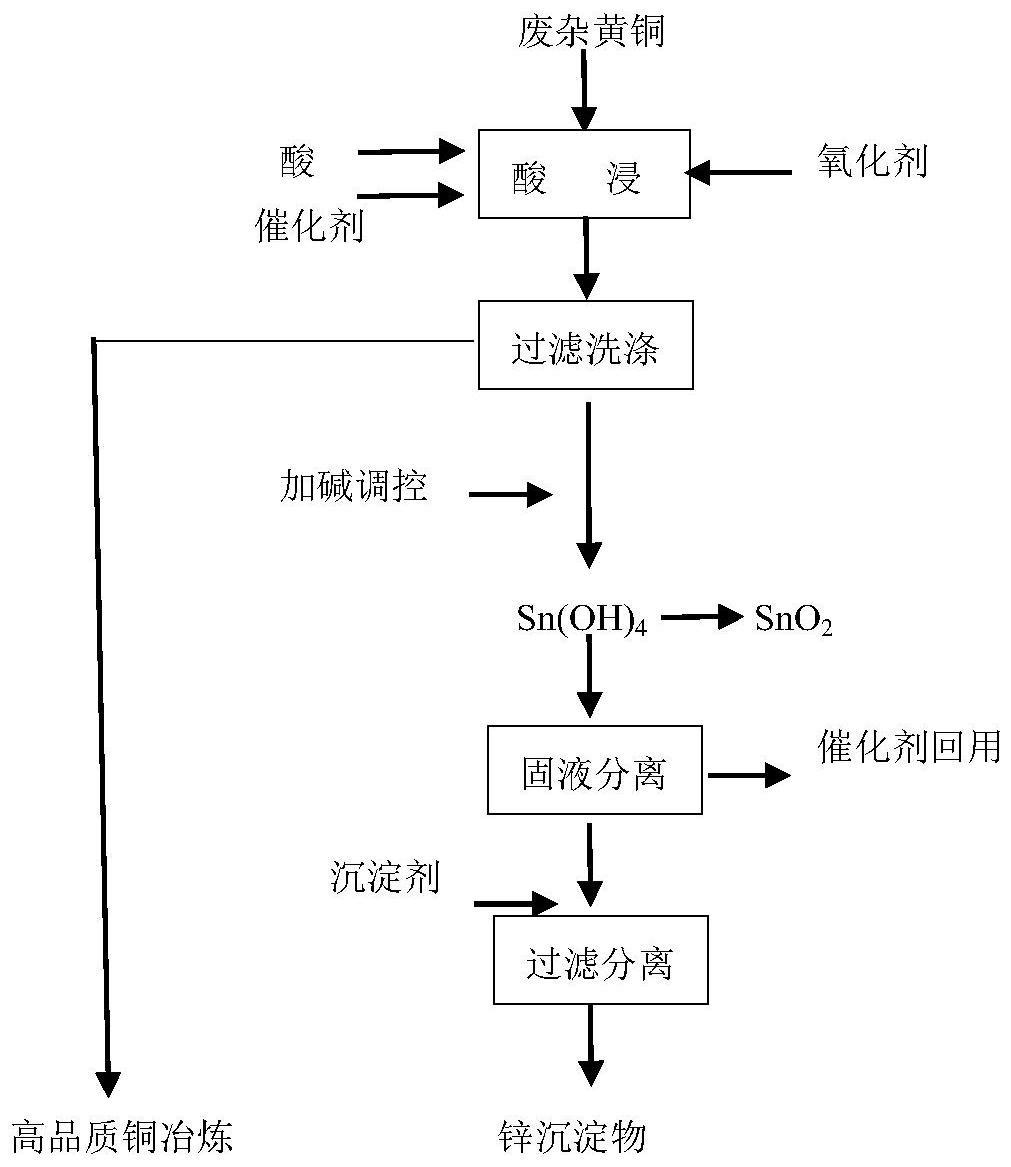

3、一种提高废杂黄铜中铜含量的方法,所述方法包括如下步骤:

4、1)将废杂黄铜按照一定固液比加入到酸溶液中,并将酸溶液加热到一定温度并保温;

5、2)向步骤1)的酸溶液中加入催化剂和氧化剂,搅拌反应后取出废杂黄铜,清洗后进行熔炼处理,得到铜含量≥97wt%的高品质黄铜产品;

6、3)步骤2)中酸浸液经溶液加碱或沉淀剂分步回收锡和锌。

7、优选地,步骤1)中,所述废杂黄铜中铜含量为45-90%,锌含量为5-50%,锡含量0.2-5%。

8、优选地,步骤1)中,所述的酸溶液是硫酸或盐酸,硫酸溶液浓度为5-20%,盐酸溶液摩尔浓度范围为4-8mol/l,废杂黄铜与酸溶液的固液比为1:20-1:5g/ml,保温温度为25℃-70℃。进一步优选地,固液比条件可为1:5、1:10、1:15或1:20,酸溶液可选择浓度为5%、10%、15%或20%的硫酸溶液,也可选择摩尔浓度为4-8mol/l的盐酸溶液,酸浸液加热并保温温度为50℃、55℃、60℃、65℃或70℃。

9、优选地,步骤2)所述的催化剂能与原料产生氧化还原反应,被还原后能被氧化剂氧化继续起作用,具体地所述的催化剂是铁、含铁氧化物、含铁氢氧化物或含铁盐;催化剂与废杂黄铜的质量比为1:20-1:5;进一步优选地,催化剂与废杂黄铜的质量比例为1:5、1:10、1:15或1:20。

10、优选地,步骤2)中,所述的氧化剂是空气、氧气、臭氧和经雾化的过硫酸钠溶液中的一种或多种,氧化剂的气体微气泡的速率为0.2-1.0atm/min。

11、优选地,步骤2)中,反应时间为2-8小时。

12、优选地,步骤3)中,酸浸液调节ph值为0.9-1.5沉淀锡离子,过滤,滤液加入沉淀剂沉淀锌离子。

13、一种提高废杂黄铜铜含量的方法,其包括如下步骤:

14、(1)将废杂黄铜原料进行分拣预处理,除去与黄铜无关的物料,将清洁的废杂黄铜按照一定固液比加入到酸溶液中,将酸溶液加热到一定温度并保温;

15、(2)向步骤(1)的酸溶液中引入一定质量的催化剂,并通入氧化气体微气泡,开启反应并让废杂黄铜与体系充分接触;

16、(3)将步骤(2)中反应一段时间后的废杂黄铜取出,可进行直接熔炼处理;

17、(4)步骤(3)中剩余的酸浸液经溶液调控可分步回收其中的金属离子。

18、本发明在不添加氧化剂时,铜与酸不反应不会发生溶解,当加入氧化剂后,由于黄铜中锌比铜的活跃性要高,会优先反应导致只有少量的铜被酸溶解;另外黄铜中的金属锌可以还原置换溶解的铜离子,铜再沉积在原料表面,从而减少铜损失。

19、本发明可以对废杂黄铜进行粉碎处理,粒度大小可以根据需要选择。

20、本发明中,对废杂黄铜表面镀层金属和黄铜中的锌进行选择性脱除,无需进行高温熔融,避免在熔融过程中加入大量的纯铜来降低杂质金属的占比,大大降低了成本;无需对废杂黄铜进行退镀处理,省略了对复杂退镀溶液的处理,大大降低了处理难度。

21、本发明中“%”如无特殊说明,均指质量百分比。

22、与现有技术相比,本发明至少具有以下有益效果:

23、本发明实现了废杂黄铜的镀层金属选择性脱除,并选择性浸出黄铜中的锌,将废杂黄铜原料中的铜含量提高至≥98%;同时对镀层金属和选择性浸出的锌进行了回收,提高了经济效益。

24、本发明实现了从废杂黄铜到高纯铜的转变,处理后的废杂黄铜中锡含量小于0.002%,锌含量小于2%,铜的纯度≥98%,其中铜的损失率小于1%,提高了废杂铜的品位,增加了经济效益。

技术特征:

1.一种提高废杂黄铜中铜含量的方法,所述方法包括如下步骤:

2.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤1)中,所述废杂黄铜中铜含量为45-90%,锌含量为5-50%,锡含量0.2-5%。

3.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤1)中,所述的酸溶液是硫酸或盐酸,硫酸溶液浓度为5-20%,盐酸溶液摩尔浓度范围为4-8mol/l,废杂黄铜与酸溶液的固液比为1:20-1:5g/ml,保温温度为25℃-70℃。

4.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤2)中,所述的催化剂是铁、含铁氧化物、含铁氢氧化物或含铁盐,催化剂与废杂黄铜的质量比为1:20-1:5。

5.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤2)中,所述的氧化剂是空气、氧气、臭氧和经雾化的过硫酸钠溶液中的一种或多种,氧化剂的气体微气泡的速率为0.2-1.0atm/min。

6.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤3)中,反应时间为2-8小时。

7.根据权利要求1所述的提高废杂黄铜中铜含量的方法,其特征在于,步骤4)中,酸浸液调节ph值为0.9-1.5沉淀锡离子,过滤,滤液加入沉淀剂沉淀锌离子。

技术总结

本发明公开了一种提高废杂黄铜中铜含量的方法,属于废杂铜预处理工艺技术领域。所述方法包括以下步骤:将废杂黄铜投入到酸溶液中,加入一定量氧化物,并在酸溶液中引入催化剂,加热到一定温度;反应一段时间后,将废杂黄铜取出检测铜含量,溶液经过调控可实现金属元素的分步回收。本发明实现了从废杂黄铜到高纯铜的转变,处理后的废杂黄铜中锡含量小于0.002%,锌含量小于2%,铜的纯度大于98%,其中铜的损失率小于1%,提高了废杂铜的品位,增加了经济效益。

技术研发人员:曲景奎,宁亚东,余志辉

受保护的技术使用者:中国科学院过程工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!