智能浇铸移动平台

1.本发明涉及铸造设备领域,具体为智能浇铸移动平台。

背景技术:

2.浇铸钢包用于铸造车间浇注作业,在炉前承接金属液后,由行车运到铸型处进行浇注,分为铁水包、钢水包、茶壶包和球铁包等多种样式。

3.钢包通过转动机构可实现不同角度的倾倒,转动机构的操作多为人工手动控制,该操作方式在实际使用过程中往往会存在钢包的水平状态难以快速确定的问题,使操作人员需要对钢包的状态进行测量,否则在钢水填充过程中,钢包容易出现一定角度的倾斜的问题,从而降低了装置的使用安全性,并且人工操作钢包的浇铸速度和精度都较差。

技术实现要素:

4.为了解决背景技术中存在的技术问题,本发明提供智能浇铸移动平台,其能够更加精确的控制浇铸速度,实现更精准的浇铸。

5.本发明解决其技术问题所采用的技术方案是:

6.智能浇铸移动平台,包括:

7.轨道;

8.移动平台,移动平台下部装设有滚动轮,滚动轮设置于轨道上;移动平台上部装设有可上下移动的承重平台,承重平台和移动平台之间装设有称重传感器;

9.钢包,转动设置于承重平台上,钢包和承重平台之间装设有液压缸,液压缸通过比例阀控制,比例阀与速度控制系统电气连接;

10.编码器,设置于钢包和承重平台之间,能够检测钢包的转动角度;

11.综合控制系统,称重传感器、编码器和速度控制系统与综合控制系统电气连接。

12.进一步的,移动平台上端装设有纵向的支持立柱,承重平台可上下滑动的设置于支持立柱上。

13.智能浇铸移动平台的控制方法,包括如下步骤:

14.a.输入浇铸参数:浇铸速度设定值m、浇铸重量设定值n;

15.b.综合控制系统以浇铸速度设定值m为输入,通过称重传感器测得的实时重量o反馈,计算实际浇铸速度p,通过模糊pid算法计算比例阀速度开度q;

16.c.综合控制系统通过检测钢包形态的编码器采集钢包形态r,通过钢包形态与浇铸速度经验数据表,产生比例阀形态开度s;

17.d.综合控制系统对比例阀速度开度q和比例阀形态开度s比较,在设定约束值内时,以比例阀速度开度q作为比例阀开度输出u;超过约束值时,以比例阀形态开度s作为比例阀开度输出u;

18.e.比例阀开度输出u控制比例阀的开度,进而控制液压缸,推动钢包沿耳轴旋转,实施浇铸;

19.f.实时重量o达到浇铸重量设定值n及提前动作余量时,综合控制系统(11)控制比例阀将液压缸复位,钢包回位。

20.进一步的,操作工通过人机界面设定工作位置、浇铸速度设定值m、浇铸重量设定值n后,装置自动移位到工作位置,给出到位指示;

21.操作工通过吊车将钢包放入承重平台,钢包到位后,操作工按下启动按钮,装置自动进行浇铸;

22.浇铸完成后,给出完成指示,提示操作工继续操作。

23.进一步的,浇铸过程中,人机界面实时显示钢包形态r、实际浇铸速度p、实时重量o。

24.本发明的有益效果:

25.(1)能够通过液压缸驱动钢包转动,方便快捷且能够实现自动化控制。

26.(2)能够通过液压缸、编码器、称重传感器等实现对钢包浇铸速度的闭环控制,能够更加精确的控制浇铸速度。

27.(3)有分别基于钢包形态和钢包重量的两种控制方法,综合两种控制方法能够实现更加精准的控制。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

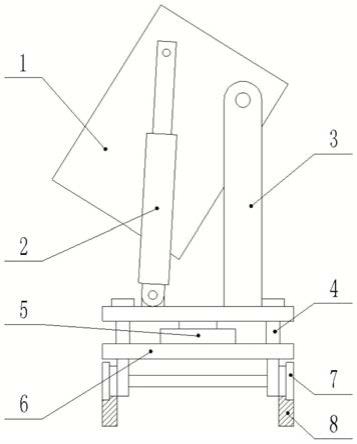

29.图1是本发明的结构示意图;

30.图2是本发明的控制原理图。

31.图中:

32.1.钢包,2.液压缸,3.承重平台,p.支持立柱,5.称重传感器,6.移动平台,7.滚动轮,8.轨道,9.速度控制系统,10.编码器,11.综合控制系统,12.比例阀。

具体实施方式

33.以下结合附图对本发明作进一步详细的说明。

34.本发明的智能浇铸移动平台应用于多台离心铸造机的浇铸控制,结构上包括:

35.轨道8,轨道8为通用平行钢轨;移动平台6,移动平台6为采用滚动轮结构的钢制平板,移动平台6下部装设有滚动轮7,滚动轮7由驱动电机驱动,滚动轮7设置于轨道8上;移动平台6可在轨道8上行走,移动平台6和轨道8之间装设有编码器,通过编码器确定位置并实现精确定位。驱动电机为具备调速和抱闸功能的交流电动机,可保障移动平台6的准确定位。编码器用于计算移动平台位置,采用增量型编码器。

36.移动平台6上端装设有若干纵向的支持立柱4,承重平台3可上下滑动的设置于支持立柱4上。承重平台3和移动平台6之间装设有称重传感器5。称重传感器5能够检测承重平台3及其上物体的重量。

37.钢包1转动设置于承重平台3上,钢包1和承重平台3之间装设有液压缸2,液压缸2通过比例阀12控制,比例阀12与速度控制系统9电气连接;通过控制比例阀12的开度可以控制钢包1被举升的角度,从而控制钢水浇铸的速度。钢包1和承重平台3之间设置有编码器10,编码器10能够检测钢包1的转动角度,编码器16采用绝对值编码器。

38.称重传感器5、编码器10和速度控制系统9与综合控制系统11电气连接。综合控制系统11以plc为核心构成,包括移动平台控制、浇铸速度控制、浇铸重量控制和人机界面。人机界面用于浇铸工艺参数的设定,包括:位置设定、浇铸速度设定、浇铸重量设定和基本操作指令,并实时显示浇铸过程的工作参数。移动平台6控制通过控制驱动电机,在编码器的反馈作用下,以高速移动低速逼近的方式,使移动平台6可以准确移动到轨道8的任意位置并通过抱闸锁住。浇铸速度控制部分根据称重传感器5和编码器10的反馈数据,计算钢包形态和当前实际浇铸速度,根据浇铸速度综合计算比例阀12的开度并执行,从而使实际浇铸速度与浇铸速度动态一致。浇铸重量控制通过对称重传感器5反馈值的分析,结合余量控制算法,控制液压缸2终止浇铸过程,保证实际浇铸重量与浇铸重量在允许的误差范围内。

39.具体使用方法:

40.a.输入浇铸参数:浇铸速度设定值m、浇铸重量设定值n;

41.b.综合控制系统11以浇铸速度设定值m为输入,通过称重传感器5测得的实时重量o反馈,计算实际浇铸速度p,通过模糊pid算法计算比例阀速度开度q;

42.c.综合控制系统11通过检测钢包形态的编码器10采集钢包形态r,通过钢包形态与浇铸速度经验数据表,产生比例阀形态开度s,钢包形态与浇铸速度经验数据表包含钢包在不同角度和转动速度下,浇铸速度的大小,并且是根据不同钢包通过试验实际测得的;

43.d.综合控制系统11对比例阀速度开度q和比例阀形态开度s比较,在设定约束值内时,以比例阀速度开度q作为比例阀开度输出u;超过约束值时,以比例阀形态开度s作为比例阀开度输出u;

44.e.比例阀开度输出u控制比例阀12的开度,进而控制液压缸2,推动钢包1沿耳轴旋转,实施浇铸;

45.f.实时重量o达到浇铸重量设定值n及提前动作余量时,综合控制系统11控制比例阀12将液压缸复位,钢包回位。

46.进一步的,操作工通过人机界面设定工作位置、浇铸速度设定值m、浇铸重量设定值n后,装置自动移位到工作位置,给出到位指示;

47.操作工通过吊车将钢包1放入承重平台3,钢包1到位后,操作工按下启动按钮,装置自动进行浇铸;

48.浇铸完成后,给出完成指示,提示操作工继续操作。

49.进一步的,浇铸过程中,人机界面实时显示钢包形态r、实际浇铸速度p、实时重量o。

50.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1