一种固体氧化物燃料电池金属连接体涂层的制备方法

本发明属于燃料电池领域,尤其涉及一种固体氧化物燃料电池金属连接体涂层的制备方法。

背景技术:

1、对于固体氧化物燃料电池(sofc)连接体材料的要求,目前仅有少数材料能满足长期抗氧化和高电导率的要求。sofc连接体材料研究方向主要为陶瓷和金属材料两类。与陶瓷连接体相比,金属连接体生产成本低,易于制备,导电性能好,气体渗透率低。

2、目前,应用于sofc的金属连接体材料主要为fe基合金,与其他合金相比,fe基合金具有价格低廉、易加工、热膨胀系数与电池接近等优点,但fe基合金自身也存在一些问题,例如在高温条件下氧化速率快,表面的氧化物涂层易开裂剥落。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种固体氧化物燃料电池金属连接体涂层的制备方法,采用本发明方法制备的涂层与连接体之间不易剥离,使用周期更长。

2、本发明提供了一种固体氧化物燃料电池金属连接体涂层的制备方法,包括以下步骤:

3、a)对固体氧化物燃料电池金属连接体进行粗糙化处理,得到预处理连接体;

4、所述固体氧化物燃料电池金属连接体的表面材料为fe基合金;

5、b)将过渡涂层材料粉末送入等离子喷枪中,对所述预处理连接体的表面进行等离子喷涂,形成过渡涂层;

6、所述过渡涂层材料粉末的成分包括锰钴氧化物粉末和铁铬合金粉末;

7、c)将面涂层材料粉末送入等离子喷枪中,对所述过渡涂层进行等离子喷涂,形成面涂层;

8、所述面涂层材料粉末的成分为锰钴氧化物粉末;

9、d)对步骤c)处理后的连接体进行热处理,在连接体表面形成双层尖晶石结构的涂层。

10、优选的,步骤a)中,所述预处理连接体的表面粗糙度为5~10μm。

11、优选的,步骤b)中,所述锰钴氧化物粉末的成分为mn1.5co1.5o4粉末和/或mnco2o4粉末;所述锰钴氧化物粉末的粒径为200nm~30μm。

12、优选的,步骤b)中,所述铁铬合金粉末的成分为fe-cr17金属粉末和/或fe-cr20金属粉末;所述铁铬合金粉末的粒径为600nm~35μm。

13、优选的,步骤b)中,所述锰钴氧化物粉末和铁铬合金粉末的质量比为(4~9):(6~1)。

14、优选的,步骤b)中,所述过渡涂层的厚度为30~60μm。

15、优选的,步骤c)中,所述锰钴氧化物粉末为mn1.5co1.5o4粉末和/或mnco2o4粉末;所述锰钴氧化物粉末的粒径为200nm~30μm。

16、优选的,步骤c)中,所述面涂层的厚度为50~80μm。

17、优选的,步骤d)中,所述热处理的过程具体包括:对步骤c)处理后的连接体依次进行烧结和保温。

18、优选的,步骤d)中,所述烧结的温度为950~1050℃;所述烧结的时间为0.5~1h;所述保温的温度为800~900℃;所述保温的时间为1~2h。

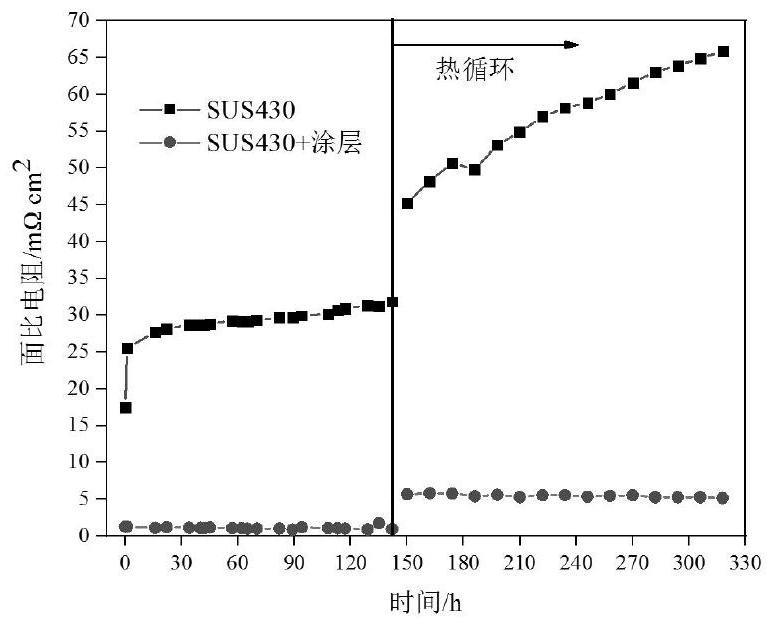

19、与现有技术相比,本发明提供了一种固体氧化物燃料电池金属连接体涂层的制备方法。该制备方法包括以下步骤:a)对固体氧化物燃料电池金属连接体进行粗糙化处理,得到预处理连接体;所述固体氧化物燃料电池金属连接体的表面材料为fe基合金;b)将过渡涂层材料粉末送入等离子喷枪中,对所述预处理连接体的表面进行等离子喷涂,形成过渡涂层;所述过渡涂层材料粉末的成分包括锰钴氧化物粉末和铁铬合金粉末;c)将面涂层材料粉末送入等离子喷枪中,对所述过渡涂层进行等离子喷涂,形成面涂层;所述面涂层材料粉末的成分为锰钴氧化物粉末;d)对步骤c)处理后的连接体进行热处理,在连接体表面形成双层尖晶石结构的涂层。本发明提供的方法通过利用等离子喷涂技术将涂层材料喷涂至金属连接体表面,有利于提高涂层和基底的结合度;而且,通过在喷涂之前对连接体进行粗糙化处理,进一步提高了涂层在连接体上的附着力;同时,通过在金属连接体与尖晶石面涂层之间制备过渡涂层,使涂层与连接体之间的热膨胀系数更加匹配,进一步增加连接体与涂层的结合强度,降低长期高温氧化下涂层与连接体之间发生剥落的风险,延长材料的使用周期。

技术特征:

1.一种固体氧化物燃料电池金属连接体涂层的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤a)中,所述预处理连接体的表面粗糙度为5~10μm。

3.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述锰钴氧化物粉末的成分为mn1.5co1.5o4粉末和/或mnco2o4粉末;所述锰钴氧化物粉末的粒径为200nm~30μm。

4.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述铁铬合金粉末的成分为fe-cr17金属粉末和/或fe-cr20金属粉末;所述铁铬合金粉末的粒径为600nm~35μm。

5.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述锰钴氧化物粉末和铁铬合金粉末的质量比为(4~9):(6~1)。

6.根据权利要求1所述的制备方法,其特征在于,步骤b)中,所述过渡涂层的厚度为30~60μm。

7.根据权利要求1所述的制备方法,其特征在于,步骤c)中,所述锰钴氧化物粉末为mn1.5co1.5o4粉末和/或mnco2o4粉末;所述锰钴氧化物粉末的粒径为200nm~30μm。

8.根据权利要求1所述的制备方法,其特征在于,步骤c)中,所述面涂层的厚度为50~80μm。

9.根据权利要求1所述的制备方法,其特征在于,步骤d)中,所述热处理的过程具体包括:

10.根据权利要求9所述的制备方法,其特征在于,步骤d)中,所述烧结的温度为950~1050℃;所述烧结的时间为0.5~1h;

技术总结

本发明属于燃料电池领域,尤其涉及一种固体氧化物燃料电池金属连接体涂层的制备方法,包括以下步骤:a)对Fe基合金的固体氧化物燃料电池金属连接体进行粗糙化处理,得到预处理连接体;b)将过渡涂层材料粉末送入等离子喷枪中,对所述预处理连接体的表面进行等离子喷涂,形成过渡涂层;所述过渡涂层材料粉末的成分包括锰钴氧化物粉末和铁铬合金粉末;c)将面涂层材料粉末送入等离子喷枪中,对所述过渡涂层进行等离子喷涂,形成面涂层;所述面涂层材料粉末的成分为锰钴氧化物粉末;d)对步骤c)处理后的连接体进行热处理,在连接体表面形成双层尖晶石结构的涂层。采用本发明方法制备的涂层与连接体之间不易剥离,使用周期更长。

技术研发人员:韩贝贝,黄楠,官万兵,杨钧

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!