一种多层热障涂层及其制备方法和应用与流程

本发明涉及无机材料热防护,具体涉及一种多层热障涂层及其制备方法和应用。

背景技术:

1、随着航空航天技术的发展,热端部件的使用温度要求越来越高。将金属的高强度、高韧性与陶瓷的耐高温的优点结合起来所制备出的热障涂层有利于解决上述问题,能起到隔热、抗氧化、防腐蚀的作用。

2、目前,热障涂层在航空发动机涡轮叶片上的应用研究已经开始并得到重视,但是现有的热障涂层一般采用8%的氧化钇来稳定氧化锆。随着发动机等热端部件使用温度的进一步提高,对热障涂层隔热效果的要求也越来越高。以发动机为例,使用过程中在高涡叶片表面会累计一层钙镁铝硅氧化物,而钙镁铝硅氧化物会形成低熔点相,沿着柱状结构深入热障涂层里面,从而对热障涂层形成腐蚀。

3、因此,亟需提供一种能够有效防止低熔点氧化物深入热障涂层中,且使用温度高,使用寿命长的热障涂层。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种多层热障涂层及其制备方法和应用。本发明中的多层热障涂层,能够有效防止低熔点氧化物深入热障涂层中,优化耐热性能,从而显著提高了使用温度和使用寿命。

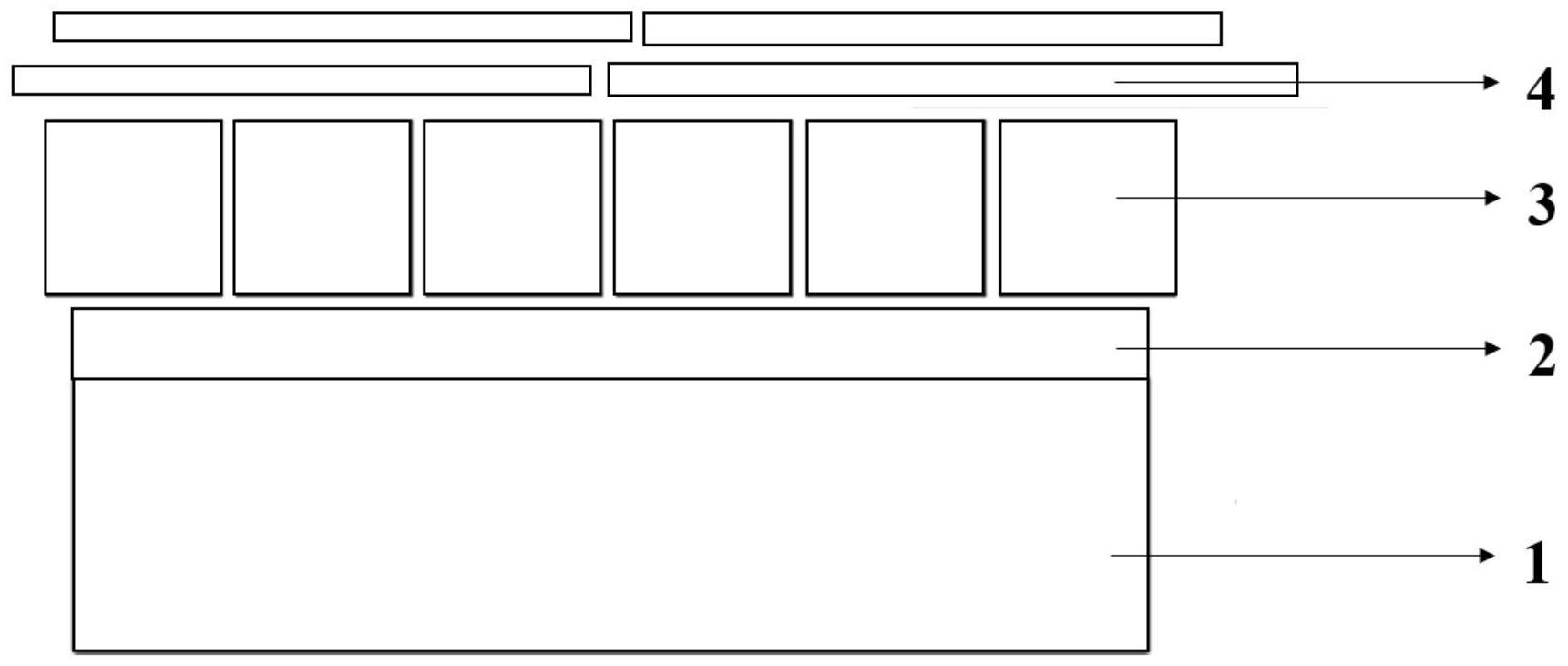

2、本发明提供了一种多层热障涂层,其包括:依次形成在基材上的粘结层,第一热障涂层和第二热障涂层;

3、其中,所述第一热障涂层和所述第二热障涂层分别由氧化钇稳定的氧化锆组成;

4、所述第一热障涂层中氧化钇的含量为y1wt%,wt%是指氧化钇占第一热障涂层的质量百分比;

5、所述第二热障涂层中氧化钇的含量为y2wt%,wt%是指氧化钇占第二热障涂层的质量百分比;

6、(y2wt%-y1wt%)≥12wt%;

7、所述粘结层、所述第一热障涂层和所述第二热障涂层采用电子束物理气相沉积法和/或等离子喷涂法得到。

8、本发明中,所述基材可为本领域常规,优选为高温合金基材,例如镍基合金基材或钴基合金基材。所述基材的厚度可根据实际需求按照本领域常规进行选择。

9、本发明中,所述粘结层可为本领域常规,优选为渗铝涂层或者mcraly涂层。所述粘结层的厚度可为本领域常规,例如30~200μm,再例如30~50μm。

10、本发明中,所述第一热障涂层和所述第二热障涂层中,氧化钇稳定的氧化锆可为本领域常规。

11、本发明中,所述第一热障涂层中氧化钇的含量为y1wt%,y1可为7~8;优选为8。

12、所述第二热障涂层中氧化钇的含量为y2wt%,y2可为20~50;优选为38。

13、本发明中,(y2wt%-y1wt%)优选为12wt%~42wt%,更优选为30wt%、20wt%或10wt%。

14、本发明中,所述第一热障涂层的厚度可为本领域常规,例如100~300μm,再例如120μm。

15、所述第二热障涂层的厚度可为本领域常规,例如30~200μm,再例如50μm。

16、本发明中,所述粘结层、所述第一热障涂层和所述第二热障涂层优选采用电子束物理气相沉积法得到。

17、所述电子束物理气相沉积法可为本领域常规。

18、本发明中,所述喷涂法可为本领域常规,例如等离子体喷涂法。

19、本发明中,优选地,所述多层热障涂层还包括形成在所述第二热障涂层的第三热障涂层。

20、所述第三热障涂层可由氧化钇稳定的氧化锆组成。

21、所述第三热障涂层中氧化钇的含量为y3wt%,wt%是指氧化钇占第三热障涂层的质量百分比;y3可为50~80;优选为60。

22、所述第三热障涂层的厚度可为本领域常规,例如20~40μm。

23、本发明中,所述第三热障涂层可采用电子束物理气相沉积法和/或等离子喷涂法得到。所述电子束物理气相沉积法和所述喷涂法如前所述。

24、本发明还提供了一种多层热障涂层的制备方法,其包括:采用电子束物理气相沉积法和/或等离子喷涂法,将所述粘结层,所述第一热障涂层和所述第二热障涂层依次形成在所述基材上。

25、优选地,当所述多层热障涂层包括第三热障涂层时,所述多层热障涂层的制备方法包括如下步骤:采用电子束物理气相沉积法和/或等离子喷涂法,将所述粘结层,所述第一热障涂层,所述第二热障涂层和所述第三热障涂层依次形成在所述基材上。

26、本发明还提供了一种多层热障涂层在航空发动机和燃气轮机热端部件中的应用。

27、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

28、本发明所用试剂和原料均市售可得。

29、本发明的积极进步效果在于:

30、本发明的多层热障涂层能够有效防止低熔点氧化物深入热障涂层中,优化涂层耐热性能,有效防止了低熔点氧化物的腐蚀问题,进一步提高了使用温度和使用寿命。

技术特征:

1.一种多层热障涂层,其特征在于,所述多层热障涂层包括:依次形成在基材上的粘结层,第一热障涂层和第二热障涂层;

2.如权利要求1所述的多层热障涂层,其特征在于,所述基材为高温合金基材;所述高温合金基材优选为镍基合金基材或钴基合金基材。

3.如权利要求1所述的多层热障涂层,其特征在于,所述粘结层为渗铝涂层或者mcraly涂层;

4.如权利要求1所述的多层热障涂层,其特征在于,所述第一热障涂层中钇的含量为y1wt%;y1为7~8,优选为8;

5.如权利要求1所述的多层热障涂层,其特征在于,所述第一热障涂层的厚度为100~300μm,例如120μm;

6.如权利要求1所述的多层热障涂层,其特征在于,所述粘结层、所述第一热障涂层和所述第二热障涂层采用电子束物理气相沉积法得到。

7.如权利要求1所述的多层热障涂层,其特征在于,所述多层热障涂层还包括形成在所述第二热障涂层的第三热障涂层;所述第三热障涂层由氧化钇稳定的氧化锆组成。

8.如权利要求7所述的多层热障涂层,其特征在于,所述第三热障涂层中氧化钇的含量为y3 wt%,wt%是指氧化钇占第三热障涂层的质量百分比;y3优选为50~80,更优选为60;

9.一种如权利要求1~8中任一项所述的多层热障涂层的制备方法,其特征在于,其包括:采用电子束物理气相沉积法和/或等离子喷涂法,将所述粘结层,所述第一热障涂层和所述第二热障涂层依次形成在所述基材上;

10.一种如权利要求1~8中任一项所述的多层热障涂层在航空发动机和燃气轮机热端部件中的应用。

技术总结

本发明公开了一种多层热障涂层及其制备方法和应用。该多层热障涂层包括:依次形成在基材上的粘结层,第一热障涂层和第二热障涂层;其中,第一热障涂层和第二热障涂层分别由氧化钇稳定的氧化锆组成;第一热障涂层中氧化钇的含量为Y1wt%,wt%是指氧化钇占第一热障涂层的质量百分比;第二热障涂层中氧化钇的含量为Y2wt%,wt%是指氧化钇占第二热障涂层的质量百分比;(Y2wt%‑Y1wt%)≥12wt%;粘结层、第一热障涂层和第二热障涂层采用电子束物理气相沉积法和/或等离子喷涂法得到。本发明中的多层热障涂层,能够有效防止低熔点氧化物深入热障涂层中,优化耐热性能,从而显著提高了使用温度和使用寿命。

技术研发人员:郭明虎

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!