铝合金中空副车架铸造结构的制作方法

1.本发明涉及铸造装置技术领域,特别涉及一种铝合金中空副车架铸造结构。

背景技术:

2.随着新能源汽车的不断发展,与之相辅相成的轻量化已成为汽车行业发展的主流。副车架在汽车底盘的重量占比较大,逐渐以耐腐蚀和比强度更好的铝合金作为其轻量化材料。铝合金薄壁中空副车架铸造方式主要以砂型、低压铸造为主,中空结构以砂型成型,壁厚较薄且不均匀,因铸造工艺差别,量产时控制缺陷的难度较大。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种铝合金中空副车架铸造结构,该结构利用底部进浇的方式提高得料率并使充型平稳,利用渣包增加铸件浇口部位起模力。

4.一种铝合金中空副车架铸造结构,由铸件、内部成型砂芯、浇口、冒口、外部成型砂芯、渣包组成,所述铸件包括纵梁、横梁、衬套孔、焊接端面、耳片,所述浇口位于所述铸件的下方,所述浇口具体分布在所述衬套孔的下方、所述焊接端面上、以及所述衬套孔之间的中部区域。

5.根据本发明的一些实施例,所述浇口呈倒锥形,所述浇口的拔模斜度为10

°‑

15

°

。

6.根据本发明的一些实施例,位于所述衬套孔之间的浇口设置有两个横浇道,所述横浇道分别与所述耳片、所述铸件横梁连接。

7.根据本发明的一些实施例,所述焊接端面的上方设置有所述渣包。

8.根据本发明的一些实施例,所述耳片之间设有线水冷。

9.根据本发明的一些实施例,所述铸件上设置有外部成型砂芯,所述外部成型砂芯用于所述耳片的成型。

10.根据本发明的一些实施例,所述铸件上方和下方均设置有点水冷管。

11.本发明实施例至少具有如下有益效果:

12.将浇口置于铸件正下方,发挥出低压铸造的充型优势,减少浇道部分的铝液浪费,可使充型更为平稳且提高得料率。

13.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

14.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

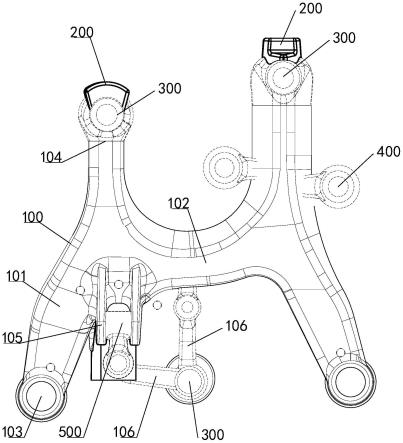

15.图1为本发明实施例的主视图;

16.图2为本发明实施例的右后下轴侧视图;

17.图3为本发明实施例的轴侧视图;

18.图4为图3中a的放大视图;

19.图5为图3中b的放大视图;

20.图6为模拟的缩孔缺陷结果。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.参照图1、6,一种铝合金中空副车架铸造结构,由铸件100、内部成型砂芯200、浇口300、冒口400、外部成型砂芯500、渣包600组成,铸件100包括纵梁101、横梁102、衬套孔103、焊接端面104、耳片105,浇口300位于铸件100的下方,浇口300具体分布在衬套孔103的下方、焊接端面104上、以及衬套孔103之间的中部区域,保证了浇口300对铸件各个部位的有效补缩,防止出现收缩缺陷,提高铸造合格率。

23.将浇口300置于铸件100正下方,保证端口部位充型顺利,发挥出低压铸造的充型优势,减少铝液浪费,可使充型更为平稳且提高得料率。

24.在本实施例中,浇口300呈倒锥形,浇口300的拔模斜度为10

°‑

15

°

。

25.位于衬套孔103之间的浇口300设置有两个横浇道106,横浇道分别与耳片105、铸件横梁102连接。

26.焊接端面104的上方设置有渣包600,在无法使用分流锥情况下,保证底部进浇浇口300脱模力。

27.还包括耳片105,耳片105之间设有线水冷700,铸件的耳片区域属于热节结构,增加线水冷700后,可加快该区域的冷却速度,同时提升该区域的力学性能。

28.铸件100上设置有外部成型砂芯500,外部成型砂芯500用于耳片105的成型,外部成型砂芯500用于铸件100的脱模角度。

29.铸件100上方和下方均设置有点水冷管800,点水冷管800用于冷却。

30.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

技术特征:

1.一种铝合金中空副车架铸造结构,由铸件(100)、内部成型砂芯(200)、浇口(300)、冒口(400)、外部成型砂芯(500)、渣包(600)组成,所述铸件(100)包括纵梁(101)、横梁(102)、衬套孔(103)、焊接端面(104)、耳片(105),其特征在于,所述浇口(300)位于所述铸件(100)的下方,所述浇口(300)具体分布在所述衬套孔(103)的下方、所述焊接端面(104)的下方、以及所述衬套孔(103)之间的中部区域。2.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,所述浇口(300)呈倒锥形,所述浇口(300)的拔模斜度为10

°‑

15

°

。3.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,位于所述衬套孔(103)之间的浇口(300)设置有两个横浇道(106),所述横浇道分别与所述耳片(105)、所述铸件横梁(102)连接。4.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,所述焊接端面(104)的上方设置有所述渣包(600)。5.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,所述耳片(105)之间设有线水冷(700)。6.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,所述铸件(100)上设置有外部成型砂芯(500),所述外部成型砂芯(500)用于所述耳片(105)的成型。7.根据权利要求1所述的一种铝合金中空副车架铸造结构,其特征在于,所述铸件(100)上方和下方均设置有点水冷管(800)。

技术总结

本发明公开了一种铝合金中空副车架铸造结构,包括铸件,铸件端口伸出形成内成型砂芯,铸件端口伸出的浇道下方设置有浇口,发挥出低压铸造的充型优势,减少浇道部分的铝液浪费,可使充型更为平稳且提高得料率;铸件端口伸出的浇道上方设置有置渣包,在无法使用分流锥情况下,保证底部进浇浇口脱模力。保证底部进浇浇口脱模力。保证底部进浇浇口脱模力。

技术研发人员:简伟文 胡志彬 张帆

受保护的技术使用者:佛山市南海奔达模具有限公司

技术研发日:2022.03.22

技术公布日:2022/7/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1