一种用于铀钼锝靶件的铀铝合金及其制备方法与流程

本发明属于铀冶金,具体涉及一种用于铀钼锝靶件的铀铝合金及其制备方法。

背景技术:

1、铀铝合金靶件是通过反应堆裂变法生产99mo同位素的靶件。利用235u裂变产生99mo(产额为6.06%)的性质,将铀铝合金靶件在反应堆中辐照后,99mo比活度可达1万ci/g(370tbq/g),该方法适合大规模生产高比活度99mo产品,进而生产医用放射性同位素99mtc。低浓铀有利于防核扩散,因此采用铀铝合金靶件通过裂变法生产99mo成为了国内外生产99mo的主要技术路线。

2、铀铝合金靶件采用铀铝合金作为生产99mo的芯体。铀元素分布均匀性、密度、杂质含量是铀铝合金的关键指标,而其中成分均匀性是最关键的性能参数。金属铝和铀之间、金属铝和铀铝化合物之间均存在较大的密度差,在液态条件下,容易产生铀铝反应不充分和较大的密度偏析,影响铀铝合金的性能。因此,铀铝合金密度和成分的均匀化难度大,铀铝合金成分均匀性控制技术是一项关键技术。此外,考虑后续靶件加工对铀铝合金组织和性能的要求,需要通过退火工艺调控铀铝合金的组织结构,从而控制铀铝合金的力学性能。

3、目前常用的铀铝合金制备方法为离心铸造法,该方法具有冷却速度快的优点,因此成分均匀性好,但制备通量小,铸锭形状也局限于筒形件,不能满足各种形状铀铝合金铸锭大批量制备的需求。

4、倾转浇铸方法则具有制备通量大和铸锭形状不受限制的优点,但由于冷却速率较慢,容易发生成分偏析,因此倾转浇铸制备铀铝合金的成分均匀性控制技术是铀铝合金制备需要突破的关键技术。

技术实现思路

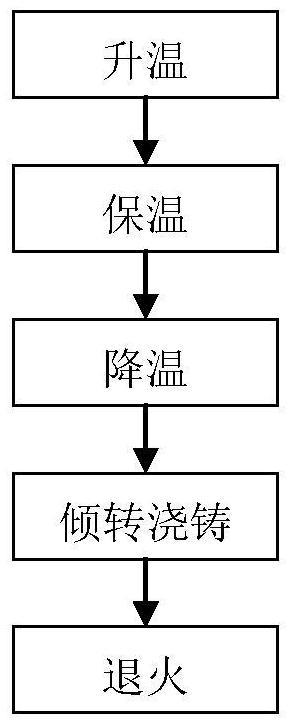

1、针对以上不足,本发明的目的是提供一种用于铀钼锝靶件的铀铝合金及其制备方法,根据生产99mo的铀铝合金靶件对铀铝合金的成分、密度、物相、组织结构的要求,设计了感应熔炼-倾转浇铸-退火制备工艺。采用该感应熔炼-倾转浇铸-退火工艺能够制备成分、密度、物相、组织结构满足铀铝合金靶件需求的铀铝合金。

2、本发明的技术方案如下:

3、一种用于铀钼锝靶件的铀铝合金,所述铀铝合金中的铀含量为25.4±2.0wt%;

4、所述铀铝合金杂质含量满足:b≤1μg/g,cd≤2μg/g,li≤8μg/g,c≤600μg/g,cr≤240μg/g,cu≤100μg/g,fe≤1000μg/g,ni≤250μg/g,gd≤0.25μg/g。

5、所述铀铝合金密度为3.0-3.4g/cm3。

6、所述铀铝合金物相为al、ual3、ual4。

7、一种用于铀钼锝靶件的铀铝合金制备方法,包括四个步骤;

8、步骤一、配料:按照目标值铝含量74.6wt%的基础上,铝适当过量0.1-0.5wt%;

9、步骤二、感应熔炼:首先升温,在50-80min内升温至1190-1220℃;然后保温,在1190-1220℃下保温57-63min;然后搅拌,执行机械搅拌,每次15-20min,共3-4次,然后降温,自然降温至990-1030℃;

10、步骤三、浇铸:浇铸至模具中,模具温度为350-500℃;

11、步骤四、退火:580-640℃,真空条件下保温10-25h。

12、所述步骤三中,浇铸方式为倾转浇铸,倾转浇铸温度为600-900℃。

13、所述步骤三中,模具上方设置有分流盘,分流盘设置有3-5个孔,分流盘孔径为ф5-9mm。

14、所述步骤三中,模具内径为ф30-100mm,外径为ф80-120mm,高度为200-350mm。

15、所述步骤三中,模具上方设置有分流盘,分流盘设置有3-5个孔,分流盘孔径为ф5-9mm。

16、所述步骤三中,模具内径为ф30-100mm,外径为ф80-120mm,高度为200-350mm。

17、本发明的有益效果在于:

18、采用设计的铀铝合金感应熔炼-倾转浇铸-退火工艺,通过设计熔炼温度、浇注温度、浇注速度、模具温度、退火时间温度等参数,解决了铸锭内部孔洞和成分偏析的问题,制得铀铝合金的铀含量为25.4±2.0wt%,杂质含量满足b≤1μg/g,cd≤2μg/g,li≤8μg/g,c≤600μg/g,cr≤240μg/g,cu≤100μg/g,fe≤1000μg/g,ni≤250μg/g,gd≤0.25μg/g,密度为3.0-3.4g/cm3,物相为al、ual3、ual4,其成分、密度、物相、组织结构均满足铀铝合金靶件制造99mo的要求。

技术特征:

1.一种用于铀钼锝靶件的铀铝合金,所述铀铝合金中的铀含量为25.4±2.0wt%,其特征在于:

2.如权利要求1所述的一种用于铀钼锝靶件的铀铝合金,其特征在于:所述铀铝合金密度为3.0-3.4g/cm3。

3.如权利要求1所述的一种用于铀钼锝靶件的铀铝合金,其特征在于:所述铀铝合金物相为al、ual3、ual4。

4.一种用于铀钼锝靶件的铀铝合金制备方法,包括四个步骤,其特征在于:

5.如权利要求4所述的一种用于铀钼锝靶件的铀铝合金制备方,其特征在于:所述步骤三中,浇铸方式为倾转浇铸,倾转浇铸温度为600-900℃。

6.如权利要求4所述的一种用于铀钼锝靶件的铀铝合金制备方,其特征在于:所述步骤三中,模具上方设置有分流盘,分流盘设置有3-5个孔,分流盘孔径为ф5-9mm。

7.如权利要求4所述的一种用于铀钼锝靶件的铀铝合金制备方,其特征在于:所述步骤三中,模具内径为ф30-100mm,外径为ф80-120mm,高度为200-350mm。

8.如权利要求5所述的一种用于铀钼锝靶件的铀铝合金制备方,其特征在于:所述步骤三中,模具上方设置有分流盘,分流盘设置有3-5个孔,分流盘孔径为ф5-9mm。

9.如权利要求8所述的一种用于铀钼锝靶件的铀铝合金制备方,其特征在于:所述步骤三中,模具内径为ф30-100mm,外径为ф80-120mm,高度为200-350mm。

技术总结

本发明公开一种用于铀钼锝靶件的铀铝合金及其制备方法,所述铀铝合金中的铀含量为25.4±2.0wt%;所述铀铝合金杂质含量满足:B≤1μg/g,Cd≤2μg/g,Li≤8μg/g,C≤600μg/g,Cr≤240μg/g,Cu≤100μg/g,Fe≤1000μg/g,Ni≤250μg/g,Gd≤0.25μg/g;所述铀铝合金密度为3.0‑3.4g/cm<supgt;3</supgt;;所述铀铝合金物相为Al、UAl<subgt;3</subgt;、UAl<subgt;4</subgt;;所述铀铝合金的制备方法包括如下过程:首先升温,在50‑80min内升温至1190‑1220℃;然后保温,在1190‑1220℃下保温57‑63min;然后降温,自然降温至990‑1030℃;最后倾转浇铸,浇铸至模具中,模具温度为350‑500℃,制备的铸锭进行580‑640℃真空条件下保温10‑25h的退火。本发明能够通过感应熔炼‑倾转浇铸‑退火方式生产成分、密度、物相、组织结构可控的铀铝合金,满足生产<supgt;99</supgt;Mo的铀铝合金靶件对铀铝合金的要求。

技术研发人员:卢永恒,李明阳,郭洪,韩小军

受保护的技术使用者:中核北方核燃料元件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!