高强、高韧、高塑性车轴碳素钢及其锻件的热处理工艺的制作方法

1.本发明属于金属材料及其热处理技术领域,具体涉及一种高强、高韧、高塑性车轴碳素钢及其锻件的热处理工艺。

背景技术:

2.aar m101 f级车轴钢是一种普通碳素钢,其具有下列质量比的化学成分c:0.45~0.59wt%,si:≥0.15wt%,mn:0.70~1.00wt%,v:0.02~0.08wt%,s:≤0.050 wt%,p:≤0.045 wt%。 其锻件一般采用二次正火+回火的热处理工艺,可以获得性能指标:抗拉强度≥645mpa,屈服强度≥362mpa,延伸率≥20%,断面收缩率≥35%,常温下冲击功仅为8j~10j(u型缺口,缺口深度5mm)。

3.该aar m101 f级车轴钢经过热处理工艺后可以获得较高的强度,但是塑韧性一般,冲击韧性会降低。如何让此车轴钢锻件在获得高强度的同时,也可以获得高塑性、高韧性,是机车类车轴亟待解决的技术问题。

技术实现要素:

4.为了克服现有技术的不足,解决aar m101 f级车轴钢强度高、塑韧性差的技术问题,本发明提供一种高强、高韧、高塑性车轴碳素钢及其锻件的热处理工艺,通过化学成分设计以及调整后续锻件的热处理工艺,实现aar m101 f级车轴钢高强、高韧、高塑性的要求。

5.为实现上述目的,本发明是通过以下技术方案实现的。

6.一种高强、高韧、高塑性车轴碳素钢,其化学成分及其质量比为:c:0.47~0.52wt%,si: 0.20~0.35wt%,mn:0.70~0.80wt%,v:0.45~0.08wt%,al:0.020~0.040wt%,s:≤0.015 wt%,p:≤0.015 wt%。

7.本发明采用c、mn、si、v、al含量优化组合,避免了mo、ni等贵重合金的加入,保留其碳素钢本质的前提下,未提高原材料成本。

8.其中:c:0.47~0.52wt%,si: 0.20~0.35wt%,mn:0.70~0.80wt%,在降低车轴钢组分中的碳含量的同时降低si、mn元素含量的上限,可提高钢的韧性;v:0.45~0.08wt%,al:0.020~0.040wt%,可以避免因晶粒度粗化,车轴在正火时出现粗晶组织的质量问题,使钢中形成足够细小、弥散分布的难熔化合物-aln(氮化铝),和细小、弥散的碳、氮化物v(c、n),二者一起阻止奥氏体晶粒的长大;对al元素含量进行控制,保证了钢水的脱氧量,同时保证了钢水中适量的氮化铝,细化晶粒的同时又不影响钢的韧性;v元素可以提高钢的强度和韧性;s:≤0.015 wt%;p:≤0.015 wt%,降低p、s含量,有利于降低钢的脆性倾向。

9.一种高强、高韧、高塑性车轴碳素钢的锻件的热处理工艺,即采用“一次正火+回火”代替传统“二次正火+回火

”ꢀ

的热处理工艺,包括以下步骤:

s1、车轴碳素钢压力加工成锻件后进行正火处理:正火时奥氏体化温度为820℃~830℃,保温时间3.5~5h,保温结束后实施强冷;s2、正火处理后的锻件重新加热至560℃~580℃进行回火处理,保温时间3.5~5h,保温结束后实施强冷。

10.根据本发明车轴碳素钢的化学成分,其锻件经“一次正火+回火”热处理工艺,金相组织为珠光体和铁素体,既能降低制造成本又能获得良好的综合机械性能,使车轴车轴碳素钢碳素钢锻件在具有高强度的同时塑性指标不降低,并且冲击韧性依然很好。

11.进一步的,步骤s2正火处理后车轴碳素钢锻件的力学性能为:抗拉强度645mpa~710 mpa,屈服强度≥362mpa,延伸率≥22%,冲击功≥30j。

12.与现有技术相比本发明的有益效果为:本发明提供的车轴碳素钢优点在于其同时具有高强度、高塑性、高韧性,相对于现有铁路客货车用车轴lz50钢、aar m101 f级车轴钢具有更优的强韧性匹配,更有利于提高车轴的抗疲劳等综合服役性能。不仅满足且更优于aar m101 f级机车类车轴要求。

13.采用本发明的车轴碳素钢制备的车轴,可以运用到国内外机车类、轻轨类、地铁类车轴。

附图说明

14.图1为具体实施方式中车轴结构示意图。

具体实施方式

15.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本发明的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本发明要求保护的范围。

16.本实施例中高强、高韧、高塑性车轴碳素钢的化学成分及其质量比为:c:0.49wt%,si: 0.25wt%,mn:0.77wt%,v:0.06wt%,al:0.030wt%,s:0.001 wt%,p:0.008wt%。

17.针对上述化学成分及其质量比的车轴碳素钢,生产a型机车轴(如图1所示)。本实施例中采用正交试验设计出六种试验方案。

18.(1)试验目的:通过正交试验,确定合理的热处理工艺参数。

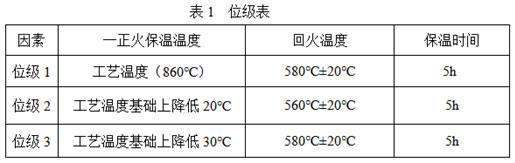

19.(2)确定考察的指标:抗拉强度、延伸率、冲击功(常温,u型缺口中,缺口深度5mm)。(3)挑因素,选位级,制定因素位级表,如表1所示。

20.(4)设计正交试验方案如表2所示。

21.注:每一行代表所要试验的一种条件。

22.(5)实施实验方案4个车轴碳素钢冶炼炉(8个车轴热处理组)采用一种试验方案,每个热处理组取2支车轴轴颈延长体1/2半径处进行性能检测,六个试验的结果如下表3。

23.(6)力学性能对比如下表4。

24.从试验结果及对比分析来看,一次正火温度为关键,回火温度560℃与580℃对性能影响不明显,保温时间则可以根据车轴锻件实际的直径、长度进行调整。

25.通过上述实验最终确定正确的热处理工艺参数为:

①

采用锻后正火处理,正火时奥氏体化温度为830℃~820℃,保温时间5h,保温结束后实施强冷;

②

采用560℃~580℃进行回火处理,保温时间5h,保温结束后实施空冷。

26.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.高强、高韧、高塑性车轴碳素钢,其特征在于:车轴碳素钢的化学成分及其质量比为:c:0.47~0.52wt%,si: 0.20~0.35wt%,mn:0.70~0.80wt%,v:0.45~0.08wt%,al:0.020~0.040wt%,s:≤0.015 wt%,p:≤0.015 wt%。2.如权利要求1所述高强、高韧、高塑性车轴碳素钢的锻件的热处理工艺,其特征在于包括以下步骤:s1、车轴碳素钢压力加工成锻件后进行正火处理:正火时奥氏体化温度为820℃~830℃,保温时间3.5~5h,保温结束后实施强冷;s2、正火处理后的锻件重新加热至560℃~580℃进行回火处理,保温时间3.5~5h,保温结束后实施强冷。3.根据权利要求2所述的热处理工艺,其特征在于:步骤s2正火处理后车轴碳素钢锻件的力学性能为:抗拉强度645mpa~710 mpa,屈服强度≥362mpa,延伸率≥22%,冲击功≥30j。

技术总结

一种高强、高韧、高塑性车轴碳素钢及其锻件的热处理工艺,属于金属材料及其热处理技术领域,解决AAR M101 F级车轴钢强度高、塑韧性差的技术问题,解决方案为:车轴碳素钢的化学成分及其质量比为:C:0.47~0.52wt%,Si:0.20~0.35wt%,Mn:0.70~0.80wt%,V:0.45~0.08wt%,Al:0.020~0.040wt%,S:≤0.015 wt%,P:≤0.015 wt%。车轴碳素钢的锻件采用“一次正火+回火”的热处理工艺,热处理后的锻件同时具有高强度、高塑性、高韧性,相对于现有铁路客货车用车轴钢具有更优的强韧性匹配,更有利于提高车轴的抗疲劳等综合服役性能。抗疲劳等综合服役性能。抗疲劳等综合服役性能。

技术研发人员:郭鸿梅 麻义忠 程栋柱 康锋 武月英 李晋峰

受保护的技术使用者:晋西车轴股份有限公司

技术研发日:2022.04.07

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1