一种高断裂韧性Ti2AlNb基合金锻件的制备工艺

一种高断裂韧性ti2alnb基合金锻件的制备工艺

技术领域

1.本发明属于新材料加工领域,具体涉及到一种高断裂韧性ti2alnb基合金锻件的制备工艺。

背景技术:

2.ti2alnb合金是目前可在650℃~750℃长时使用且潜力较大的钛基合金。该合金在某些性能方面同镍基高温合金尚存在一定的差距。ti2alnb作为一种金属间化合物材料,具有长程有序的超点阵结构,可以保证其具有很强的金属键结合,获得优异的高温比强度和蠕变抗力,但同时也使得合金在断裂韧性、缺口敏感性等方面处于相对劣势。对于航空发动机中的转动类部件,损伤容限相关的性能问题是ti2alnb合金在取得应用前必须突破和解决的问题。

3.随着发动机设计对材料损伤容限性有着较高的要求,专利《高断裂韧性的ti2alnb基合金及其制备方法和应用》(专利号:cn202011556740.5)提供了制备高断裂韧性ti2alnb合金的成分范围,但由于专利提供的成分范围为较窄,(al:10.25%~10.5%、nb:43.2%~43.8%),实际生产控制难度较高。同时专利没有给出具体的制备工艺,不适合大多数ti2anb基合金的制备,因此有必要提供一种更具普适性的热加工,以提高合金锻件的断裂韧性。

技术实现要素:

4.为解决上述技术问题,提出了一种高断裂韧性ti2alnb基合金锻件的制备工艺。相比传统工艺,锻件的断裂韧性显著提高,适用于发动力转子的服役要求;本发明操作简单、流程短、稳定性高,适用于工业化生产;具体技术方案如下:

5.一种高断裂韧性ti2alnb基合金锻件的制备工艺,具体包括如下步骤:

6.1)高温β相区模锻成形:将合金锻坯加热至β相变点以上50~100℃保温5~7h后进行β相区模锻成形;锻后空冷,得到模锻坯料;

7.2)热处理:将步骤1)得到的模锻坯料加热至1010~1030℃,保温2~3h后炉冷至坯料温度低于700℃,出炉后再将坯料加热至950~970℃,保温2~3h后油冷或水冷,最后锻坯在750~800℃保温12~24h进行时效热处理。

8.所述一种高断裂韧性ti2alnb基合金锻件的制备工艺,其优选方案为,所述ti2alnb基合金的质量百分比为,al:9.5%~13%,nb:38.0~46%,mo:0~1.5%,余量为ti和其他不可避免的杂质元素。

9.所述一种高断裂韧性ti2alnb基合金锻件的制备工艺,其优选方案为,步骤1)中所述合金锻坯为两相区反复变形得到的合金锻坯。

10.本发明与现有技术相比具有以下优点和有益效果:

11.本发明制备的锻件具有更好的强韧性匹配,其中锻件的650℃拉伸强度不低于850mpa,屈服不低于750mpa,延伸率不低于12%,面缩不低于15%。室温下k

t

=3的拉伸试样

缺强比不低于1.35,合金室温断裂韧性不低于45~55mpa

·m1/2

,试样经650℃,100h/ac处理后的室温拉伸延伸率不低于3%,面缩不低于4%。

附图说明

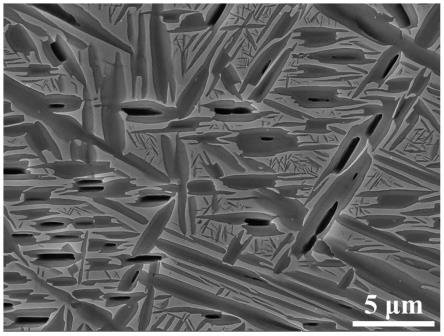

12.图1为实施例1制备的ti2alnb锻件的组织图片;

13.图2为实施例2制备的ti2alnb锻件的组织图片。

具体实施方式

14.实施例1:

15.如图1所示本实施例采用的合金原材料为两相区成形的直径300mm棒材,其β相变点为1052℃;棒材的成分为:al:10.6%,nb:43.6%,mo:0.99%,其余为ti;棒材经1005℃经2火次成形至锻坯,然后采用本发明所述工艺进行锻件的制备;

16.1)高温β相区模锻成形:采用近等温模锻工艺成形,模具加热温度为1000℃,锻坯加热温度为1132℃,保温时间为6h,变形速率为0.015s-1

,变形量为60%,锻后空冷,得到模锻饼坯;

17.2)热处理:得到的模锻坯料加热至1022℃,保温2.5h后炉冷至650℃,出炉后再将坯料加热至960℃,保温2h后水冷,最后锻坯在780℃保温20h进行时效热处理。最后表面车光,得到直径800mm,高度100mm的锻件。

18.表1 实施例1中ti2alnb锻件的拉伸性能

[0019][0020]

表2 实施例1中ti2alnb锻件热稳定性能

[0021][0022][0023]

实施例2:

[0024]

如图2所示本实施例采用的合金原材料为两相区成形的直径300mm棒材,其β相变点为1045℃。棒材的成分为:al:10%,nb:45%,mo:1.5%,其余为ti;棒材经1000℃经2火次成形至锻坯,然后采用本发明所述工艺进行锻件的制备;

[0025]

1)高温β相区模锻成形:采用热模锻工艺成形,模具加热温度为500℃,锻坯加热温

度为1130℃,保温时间为5.5h,变形速率为0.02s-1

,变形量为55%,锻后空冷,得到模锻饼坯;

[0026]

2)热处理:得到的模锻坯料加热至1015℃,保温3h后炉冷至680℃,出炉后再将坯料加热至960℃,保温2h后油冷,最后锻坯在760℃保温24h进行时效热处理。最后表面车光,得到直径600mm,高度80mm的锻件。

[0027]

表3 实施例2中ti2alnb锻件的拉伸性能

[0028][0029]

表4 实施例2中ti2alnb锻件热稳定性能

[0030][0031]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种高断裂韧性ti2alnb基合金锻件的制备工艺,其特征在于:制造高断裂韧性ti2alnb基合金锻件中ti2alnb基合金的质量百分比为,al:9.5%~13%,nb:38.0~46%,mo:0~1.5%,余量为ti和其他不可避免的杂质元素。2.按照权利要求1中一种高断裂韧性ti2alnb基合金锻件的制备工艺,其特征在于:1)高温β相区模锻成形:将合金锻坯加热至β相变点以上50~100℃保温5~7h后进行β相区模锻成形;锻后空冷,得到模锻坯料;2)热处理:将步骤1)得到的模锻坯料加热至1010~1030℃,保温2~3h后炉冷至温度低于700℃,出炉后再将坯料加热至950~970℃,保温2~3h后油冷或水冷,最后锻坯在750~800℃保温12~24h进行时效热处理。3.按照权利要求2中所述一种高断裂韧性ti2alnb基合金锻件的制备工艺,其特征在于:步骤1)中所述合金锻坯为两相区反复变形得到的合金锻坯,锻坯的组织为双态组织。

技术总结

本发明公开了一种高断裂韧性Ti2AlNb基合金锻件的制备工艺,具体步骤为:1)高温β相区模锻成形:将两相区反复变形得到的合金锻坯加热至β相变点以上50~100℃保温5~7h后进行β相区模锻成形;锻后空冷,得到模锻坯料;2)热处理:将步骤1)得到的模锻坯料加热至1010~1030℃,保温2~3h后炉冷至坯料温度低于700℃,出炉后再将坯料加热至950~970℃,保温2~3h后油冷或水冷,最后锻坯在750~800℃保温12~24h进行时效热处理。本发明通过提高β锻造温度和保温时间获得较为粗大的原始β晶粒并结合特殊设计的三重热处理工艺使合金的强韧性得到理想匹配,该工艺实施简单,稳定性高适用于高断裂韧性Ti2AlNb锻件的制备。AlNb锻件的制备。AlNb锻件的制备。

技术研发人员:赵子博 王清江

受保护的技术使用者:中国科学院金属研究所

技术研发日:2022.04.09

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1