一种快速冷却电解极板的装置及其方法与流程

1.本发明涉及有色金属冶炼技术领域,具体是一种快速冷却电解极板的装置及其方法。

技术背景

2.目前国内生产硫酸亚锡普遍采用电溶法,电解过程中使用的电解极板是锡在250℃~300℃时的高温熔液浇铸而成。冷却浇铸电解极板时的高温熔液通常采用的方法是自然冷却或风冷加浇水急冷。该技术存在如下几点不足:1、冷却速度较慢,生产效率不高;2、用冷水直接浇高温极板存在安全风险。3、浇水降温产生大量的蒸汽排入大气,影响环境。4、受环境因素影响较大。

技术实现要素:

3.本发明要解决的技术问题是提供一种快速冷却电解极板的装置及其方法。该装置对高温浇铸的电解极板进行快速冷却,有效地提高了生产效率,降低安全生产风险,减少对大气和周围环境的污染,保护环境。

4.为解决以上问题,本发明提供一种快速冷却电解极板的装置,组成构件包括密封式冷却模具、冷却模具的冷却管路、控制阀门、增压泵、热水蓄水箱、制冷机、冷水蓄水箱。组成构件的结构和连接方式是:所述密封式冷却模具通过冷却管路与控制阀门、增压泵连接,增压泵与冷水蓄水箱连接,冷水蓄水箱与制冷机连接,密封式冷却模具通过冷却水管与热水蓄水箱连接,热水蓄水箱与制冷机连接。

5.所述密封式冷却模具为密封式,模具分隔为上下两个腔室—低温密封腔和高温腔室,模具内流过的冷却介质不与高温电解极板直接接触,更安全可靠。

6.所述密封式冷却模具连接冷却模具的冷却管路,该冷却模具的冷却管路将冷却介质导入密封式冷却模具内部与高温电解极板进行热交换。

7.所述冷却管路中导入密封式冷却模具内部的冷却介质与高温电解极板进行热交换后流经热水蓄水箱进入制冷机进行制冷。

8.所述冷却模具的冷却管路中安装有控制阀门,冷却模具的冷却管路中的冷却介质经控制阀门调节好流量后注入密封式冷却模具内部。

9.所述冷却模具的冷却管路中安装有增压泵,增压泵可以平稳地供给冷却液,保持冷却管路中存在一定的压力,有效地对密封式模具中的电解极板进行快速冷却降温,冷水蓄水箱中的冷却介质经增压泵增压后通过控制阀门调节流量后注入冷却模具内部。

10.所述密封式冷却模具内部的冷却介质与高温电解极板进行热交换后流经热水蓄水箱进入制冷机进行制冷。制冷后的低温冷却介质注入冷水蓄水箱。

11.本发明的突出优点是:

12.1、冷却模具内流过的冷却介质不与高温电解极板直接接触,降低了生产中的安全风险。

13.2、冷却效率高,实现高温浇铸电解极板的快速冷却,高温熔液只需3~5分钟便从250℃~300℃冷却至100~120℃,凝固成型,相比较原来方法10~15分钟的降温凝固时间有较大降低,大幅提高劳动生产效率。

14.3、冷却介质不外排,减少对大气和周围环境的污染,保护环境。

15.4、整个冷却过程是一个闭合的循环线路,经济高效,节能环保。

附图说明

16.图1为本发明所述的快速冷却电解极板的装置的结构和连接示意图。

17.图2为本发明所述的快速冷却电解极板的装置的密封式冷却模具结构俯视图。

18.图3为本发明所述的快速冷却电解极板的装置的密封式冷却模具结构剖面图。

19.图4本发明所述的快速冷却电解极板的装置的密封式冷却模具结构侧视图。

20.图中标记为:密封式冷却模具1、冷却管道2、控制阀门3、增压泵4、热水蓄水箱5、制冷机6、冷水蓄水箱7、低温密封腔室8、高温腔室9、冷却介质入口10、冷却介出口11。

具体实施方式

21.以下通过附图和实施例对本发明的技术方案作进一步说明。

22.实施例1

23.本实施例为本发明所述的快速冷却电解极板的装置,如图1和图2所示,组成构件包括密封式冷却模具1、冷却管道2、控制阀门3、增压泵4、热水蓄水箱5、制冷机6和冷水蓄水箱7。组成构件的结构和连接方式是:所述密封式冷却模具1通过冷却管道2与控制阀门3、增压泵4连接,增压泵4与冷水蓄水箱7连接,冷水蓄水箱7与制冷机6连接,密封式冷却模具1通过冷却水管与热水蓄水箱5连接,热水蓄水箱5与制冷机6连接。

24.所述制冷机6内使用的循环冷却介质为乙二醇型调制冷却液,经制冷机6制冷的冷却介质注入冷水蓄水箱7内;从冷水蓄水箱7流出的冷却介质经增压泵4增压流至控制阀门3;增压后的冷却介质经控制阀门3调节流量后进入密封式冷却模具1的低温密封腔8内;冷却介质从控制阀门3流入密封式冷却模具1的低温密封腔8后与高温金属熔液板进行热交换;密封式冷却模具1的低温密封腔8内的冷却介质与高温电解极板进行热交换后流入热水蓄水箱5进行回收、储蓄;热水蓄水箱5中回收、储蓄的冷却介质进入制冷机6进行制冷。整个形成一个闭合的循环线路,经济高效。

25.实施例2

26.本实施例为本发明所述的一种快速冷却电解极板的方法的一个实例,包括如下步骤:

27.(1)将冷却介质为1%含量的乙二醇7水溶液经制冷机6制冷到-5~0℃后进入冷水蓄水箱7内,冷水蓄水箱7流出的冷却介质经增压泵4增压和控制阀门3将流量调节为6m3/h后进入密封式冷却模具1的低温密封腔8内,

28.(2)将高温金属熔液倒入密封式冷却模具1的高温腔室9中进行电解极板浇铸,金属熔液温度为250℃~300℃,高温金属熔液在密封式冷却模具1中与冷却介质进行热交换后,温度降至100~120℃,凝固成型,将凝固成型的电解极板从模具中取出,进行下一次浇铸;

29.(3)热交换后温度升高的冷却介质从密封式冷却模具1的另一端流出,进入热水蓄水箱5中回收、储蓄;

30.(4)热水蓄水箱5中的冷却介质进入制冷机6中制冷,制冷后再次进入冷水蓄水箱7中循环。

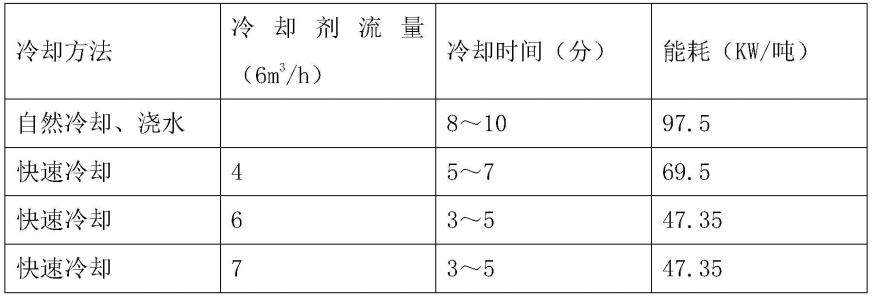

31.表1实施效果对比表

[0032][0033]

通过表1的实施效果对比表可以看出,采用本发明所述的快速冷却电解极板的装置及其方法,能够快速冷却浇铸电解极板。高温金属熔液只需3~5分钟便从250℃~300℃冷却至100~120℃,凝固成型,相比较原来方法10~15分钟的降温凝固时间有较大降幅,极大的提高了生产效率;冷却模具内流过的冷却介质不与高温电解极板直接接触,降低了生产中的安全风险;冷却介质在整个过程形成一个闭合的循环线路,经济高效;冷却介质不外排,减少对大气和周围环境的污染,保护环境。

技术特征:

1.一种快速冷却电解极板的装置,组成构件包括密封式冷却模具、冷却模具的冷却管路、控制阀门、增压泵、热水蓄水箱、制冷机和冷水蓄水箱,其特征在于,所述组成构件的结构和连接关系为:所述密封式冷却模具通过冷却管路与控制阀门、增压泵连接,增压泵与冷水蓄水箱连接,冷水蓄水箱与制冷机连接,密封式冷却模具通过冷却水管与热水蓄水箱连接,热水蓄水箱与制冷机连接。2.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述密封式冷却模具为密封式,模具分隔为上下两个腔室,两个腔室为低温密封腔和高温腔室,模具内流过的冷却介质不与高温电解极板直接接触。3.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述密封式冷却模具连接冷却模具的冷却管路,该冷却模具的冷却管路将冷却介质导入密封式冷却模具内部与高温电解极板进行热交换。4.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述冷却管路中导入密封式冷却模具内部的冷却介质与高温电解极板进行热交换后流经热水蓄水箱进入制冷机进行制冷。5.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述冷却模具的冷却管路中安装有控制阀门,冷却模具的冷却管路中的冷却介质经控制阀门调节好流量后注入密封式冷却模具内部。6.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述冷却模具的冷却管路中安装有增压泵,冷水蓄水箱中的冷却介质经增压泵增压后通过控制阀门调节流量后注入冷却模具内部。7.根据权利要求1所述的快速冷却电解极板的装置,其特征在于,所述密封式冷却模具内部的冷却介质与高温电解极板进行热交换后流经热水蓄水箱进入制冷机进行制冷,制冷后的低温冷却介质注入冷水蓄水箱。8.一种快速冷却电解极板的方法,其特征在于,包括如下步骤:(1)将冷却介质为1%含量的乙二醇水溶液经制冷机制冷到-5~0℃后进入冷水蓄水箱内,冷水蓄水箱流出的冷却介质经增压泵增压和控制阀门将流量调节为6m3/h后进入密封式冷却模具的低温密封腔8内;(2)将高温金属熔液倒入密封式冷却模具的高温腔室中进行电解极板浇铸,金属熔液温度为250℃~300℃,高温金属熔液在密封式冷却模具中与冷却介质进行热交换后,温度降至100~120℃,凝固成型,将凝固成型的电解极板从模具中取出,进行下一次浇铸;(3)热交换后温度升高的冷却介质从密封式冷却模具的另一端流出,进入热水蓄水箱中回收、储蓄;(4)热水蓄水箱中的冷却介质进入制冷机中制冷,制冷后再次进入冷水蓄水箱中循环。

技术总结

一种快速冷却电解极板的装置及其方法。该装置的密封式冷却模具通过冷却管路与控制阀门、增压泵连接,增压泵与冷水箱连接,冷水箱与制冷机连接,密封式冷却模具通过冷却水管与热水箱连接,热水箱与制冷机连接。采用的方法是:先将冷却介质用制冷机进行冷却,然后注入到冷水蓄水箱,经增压泵增压和控制阀门调节流量后,从冷却管路流入密封式冷却模具,进入密封式冷却模具的冷却介质在模具内与高温电解极板进行热交换后经冷却管路流入热水蓄水箱中,然后再次进入制冷机进行制冷循环。与传统的浇水降温相比,提高了劳动生产率,降低了工人劳动强度和操作安全风险。同时冷介质循环使用,不外排,节能环保。节能环保。节能环保。

技术研发人员:赵鹏 雷震彬 魏宗武 邓久帅 吴伯增 胡明振 林成旭 覃祚明 农永萍 覃伟明

受保护的技术使用者:柳州华锡有色设计研究院有限责任公司

技术研发日:2022.04.20

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1