高牌号无取向硅钢铸坯的生产方法与流程

1.本技术涉及硅钢生产技术领域,具体而言,涉及一种高牌号无取向硅钢铸坯的生产方法。

背景技术:

2.连续铸钢是硅钢生产的关键。但是,在连铸过程中,一直存在着铸坯收缩的问题。铸坯的收缩率不仅影响着成型后连铸坯的质量,还是后续硅钢生产工艺参数调整、设置的重要依据。

3.传统的高牌号无取向硅钢铸坯的生产一般采用仪器实际测量铸坯的收缩率。但在实际操作中,测量结果往往存在滞后性、波动性和随机性,并且测量结果依赖于样品本身、设备的测量精度和数据的读取方式。在前期,不仅需要投入大量金钱用于测量设备或仪器的安装、维护,后期还需要大量时间对测量结果进行校准,不利于企业生产。

4.基于此,如何高效准确地获取铸坯的收缩率使得硅钢生产能够顺利进行是亟待解决的技术问题。

技术实现要素:

5.本技术的实施例提供了一种高牌号无取向硅钢铸坯的生产方法可以通过高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率,确定铸坯生产的工艺参数,生产高牌号无取向硅钢铸坯,不仅可以减少检测设备投入,降低生产成本,还可以避免测量结果滞后,使硅钢生产顺利进行。

6.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

7.根据本技术实施例的一个方面,提供了一种高牌号无取向硅钢铸坯的生产方法,所述方法包括:获取高牌号无取向硅钢钢水的实测中包温度,以及获取高牌号无取向硅钢钢水中各元素的重量百分比;获取高牌号无取向硅钢铸坯收缩模型;基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率;根据所述收缩率,确定铸坯生产的工艺参数,并按照所述工艺参数生产高牌号无取向硅钢铸坯。

8.在本技术的一些实施例中,基于前述方案,所述高牌号无取向硅钢铸坯收缩模型包括:所述高牌号无取向硅钢铸坯收缩模型包括:

[0009][0010]

其中,δ表示高牌号无取向硅钢铸坯的收缩率;pc表示高牌号无取向硅钢钢水中碳元素的重量百分比;p

si

表示高牌号无取向硅钢钢水中硅元素的重量百分比;p

mn

表示高牌号无取向硅钢钢水中锰元素的重量百分比;p

p

表示高牌号无取向硅钢钢水中磷元素的重量百

分比;ps表示高牌号无取向硅钢钢水中硫元素的重量百分比;p

al

表示高牌号无取向硅钢钢水中铝元素的重量百分比;t表示高牌号无取向硅钢钢水的实测中包温度;t表示高牌号无取向硅钢的理论液相线温度。

[0011]

在本技术的一些实施例中,基于前述方案,所述基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率,包括:判断所述高牌号无取向硅钢钢水中各元素的重量百分比是否属于对应的百分比适用区间;如果所述高牌号无取向硅钢钢水中各元素的重量百分比属于对应的百分比适用区间,则基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率。

[0012]

在本技术的一些实施例中,基于前述方案,所述碳元素对应的百分比适用区间为0~0.0030%。

[0013]

在本技术的一些实施例中,基于前述方案,所述硅元素对应的百分比适用区间为1.70%~3.60%。

[0014]

在本技术的一些实施例中,基于前述方案,所述锰元素对应的百分比适用区间为0~1.0%。

[0015]

在本技术的一些实施例中,基于前述方案,所述磷元素对应的百分比适用区间为0~0.050%。

[0016]

在本技术的一些实施例中,基于前述方案,所述硫元素对应的百分比适用区间为0~0.0050%。

[0017]

在本技术的一些实施例中,基于前述方案,所述铝元素对应的百分比适用区间为0~1.50%。

[0018]

在本技术的一些实施例中,基于前述方案,所述铸坯生产的工艺参数至少包括结晶器参数,锥度参数,冷却水分配参数;

[0019]

所述根据所述收缩率,确定铸坯生产的工艺参数,包括:

[0020]

确定所述高牌号无取向硅钢铸坯的需求尺寸;

[0021]

根据所述需求尺寸和所述收缩率,确定铸坯生产的工艺参数。

[0022]

在本技术的一些实施例所提供的技术方案中,在连铸过程中,获取高牌号无取向硅钢钢水的实测中包温度,以及获取高牌号无取向硅钢钢水中各元素的重量百分比;通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率;根据所述收缩率,确定铸坯生产的工艺参数,生产高牌号无取向硅钢铸坯,不仅可以减少检测设备投入,降低生产成本,还可以避免测量结果滞后,使硅钢生产顺利进行,进一步提高生产的高牌号无取向硅钢铸坯品质。

[0023]

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

[0024]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

这些附图获得其他的附图。在附图中:

[0025]

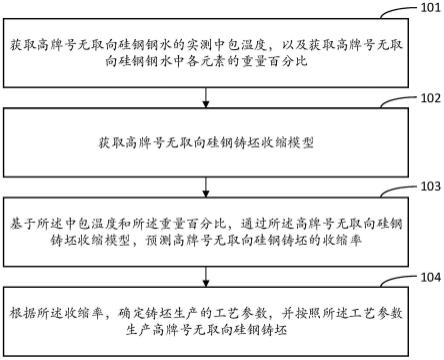

图1示出了根据本技术一个实施例的高牌号无取向硅钢铸坯的生产方法的流程图。

[0026]

图2示出了应用本技术一个实施例的试验结果对比图。

[0027]

图3示出了应用本技术另一个实施例的试验结果对比图。

具体实施方式

[0028]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本技术将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

[0029]

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本技术的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本技术的各方面。

[0030]

附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

[0031]

以下对本技术实施例的技术方案的实现细节进行详细阐述:

[0032]

图1示出了根据本技术一个实施例的高牌号无取向硅钢铸坯的生产方法的流程图。

[0033]

参照图1所示,该高牌号无取向硅钢铸坯的生产方法至少包括步骤101至步骤104,详细介绍如下:

[0034]

在步骤101中,获取高牌号无取向硅钢钢水的实测中包温度,以及获取高牌号无取向硅钢钢水中各元素的重量百分比。

[0035]

在本技术中,可以通过测温装置来获取高牌号无取向硅钢钢水的实测中包温度。

[0036]

在本技术中,高牌号无取向硅钢钢水中的元素可以包括碳元素、硅元素、锰元素、磷元素、硫元素、铝元素和其他合金元素。

[0037]

在本技术的一个实施例中,高牌号无取向硅钢钢水中各元素的重量百分比可以是预先设定的已知的值,也可以通过测量装置在实际生产过程中获取。

[0038]

继续参照图1,在步骤102中,获取高牌号无取向硅钢铸坯收缩模型。

[0039]

在本技术中,高牌号无取向硅钢铸坯收缩模型可以包括:

[0040][0041]

其中,δ表示高牌号无取向硅钢铸坯的收缩率;pc表示高牌号无取向硅钢钢水中碳元素的重量百分比;p

si

表示高牌号无取向硅钢钢水中硅元素的重量百分比;p

mn

表示高牌号无取向硅钢钢水中锰元素的重量百分比;p

p

表示高牌号无取向硅钢钢水中磷元素的重量百分比;ps表示高牌号无取向硅钢钢水中硫元素的重量百分比;p

al

表示高牌号无取向硅钢钢

水中铝元素的重量百分比;t表示高牌号无取向硅钢钢水的实测中包温度;t表示高牌号无取向硅钢的理论液相线温度。

[0042]

在本技术的一个实施例中,如果所述高牌号无取向硅钢钢水中碳元素、硅元素的重量百分比越高,那么所述高牌号无取向硅钢铸坯的收缩率越低;如果所述高牌号无取向硅钢钢水中硫元素的重量百分比越高,那么所述高牌号无取向硅钢铸坯的收缩率越高;如果所述高牌号无取向硅钢钢水中铝元素的重量百分比越高,那么所述高牌号无取向硅钢铸坯的收缩率越低;如果所述高牌号无取向硅钢钢水中锰元素的重量百分比越高,那么在一定范围内,所述锰元素与所述硫元素结合,形成硫化锰,所述高牌号无取向硅钢铸坯的收缩率越低,但当所述高牌号无取向硅钢钢水中锰元素的重量百分比超过所述范围时,所述高牌号无取向硅钢铸坯的收缩率越高。

[0043]

需要说明的是,如果高牌号无取向硅钢钢水中的元素还包括除碳元素、硅元素、锰元素、磷元素、硫元素、铝元素外的其他合金元素,由于所述其他合金元素对铸坯的收缩率影响不大,所以所述其他合金元素的重量百分比在所述高牌号无取向硅钢铸坯收缩模型中可以不纳入计算。

[0044]

另外,由于在所述高牌号无取向硅钢钢水中硅元素的重量百分比较高、碳元素的重量百分比较低,所以金属相变过程对铸坯的收缩率影响也不大,在所述高牌号无取向硅钢铸坯收缩模型中也可以不纳入计算。

[0045]

在本技术的另一个实施例中,如果高牌号无取向硅钢的理论液相线温度是1560℃,那么,高牌号无取向硅钢钢水的实测中包温度效果最好的范围可以是1560℃至1565℃,实测中包温度在该温度区间时,根据上述公式可知,中包温度对高牌号无取向硅钢铸坯的收缩率影响几乎可以忽略。

[0046]

需要说明的是,实测中包温度的最佳值可以是1560℃,在该浇铸温度值下对硅钢铸坯的收缩率影响不高。

[0047]

进一步的,在高牌号无取向硅钢的理论液相线温度和实测中包温度偏差在小于或等于5摄氏度范围内时,该浇铸温度值对硅钢铸坯的收缩率影响也不高。

[0048]

继续参照图1,在步骤103中,基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率。

[0049]

在本技术中,在所述基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率之前可以按照如下步骤s1至步骤s2执行:

[0050]

步骤s1,判断所述高牌号无取向硅钢钢水中各元素的重量百分比是否属于对应的百分比适用区间。

[0051]

步骤s2,如果所述高牌号无取向硅钢钢水中各元素的重量百分比属于对应的百分比适用区间,则基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率。

[0052]

在步骤s1中,所述对应的百分比适用区间可以包括:碳元素对应的百分比适用区间为0~0.0030%,硅元素对应的百分比适用区间为1.70%~3.60%,锰元素对应的百分比适用区间为0~1.0%,磷元素对应的百分比适用区间为0~0.050%,硫元素对应的百分比适用区间为0~0.0050%,铝元素对应的百分比适用区间为0~1.50%。

[0053]

在步骤s2中,可以对比所述高牌号无取向硅钢钢水中各元素的重量百分比和对应元素的百分比适用区间。

[0054]

如果判断所述高牌号无取向硅钢钢水中各元素的重量百分比处于所述对应元素的百分比适用区间,则可以基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率。

[0055]

在本技术中,发明人经过多次试验发现,在所述高牌号无取向硅钢钢水中各元素的重量百分比处于所述对应元素的百分比适用区间时,通过所述高牌号无取向硅钢铸坯收缩模型预测高牌号无取向硅钢铸坯的收缩率的准确率较高,预测效果较好。

[0056]

但需要说明的是,如果判断所述高牌号无取向硅钢钢水中各元素的重量百分比不处于所述对应元素的百分比适用区间,则也可以基于所述中包温度和所述重量百分比,通过所述高牌号无取向硅钢铸坯收缩模型,预测高牌号无取向硅钢铸坯的收缩率。

[0057]

继续参照图1,在步骤104中,根据所述收缩率,确定铸坯生产的工艺参数,并按照所述工艺参数生产高牌号无取向硅钢铸坯。

[0058]

在本技术中,根据所述收缩率,确定铸坯生产的工艺参数可以按照如下步骤d1至步骤d2执行:

[0059]

步骤d1,确定所述高牌号无取向硅钢铸坯的需求尺寸。

[0060]

步骤d2,根据所述需求尺寸和所述收缩率,确定铸坯生产的工艺参数。

[0061]

在步骤d1中,所述高牌号无取向硅钢铸坯的需求尺寸可以包括方坯和板坯。

[0062]

在步骤d2中,根据所述需求尺寸和所述收缩率,确定铸坯生产的工艺参数。

[0063]

在本技术中,所述铸坯生产的工艺参数至少包括结晶器参数,锥度参数,冷却水分配参数,还可以包括辊列设计参数。

[0064]

具体的,在本技术的一个实施例中,首先,可以根据所述需求尺寸和所述收缩率,确定后续铸坯生产中所需的工艺参数。然后,根据所述工艺参数,可以调整连铸机的结晶器的锥度设置,可以对冷却水量进行重新分配,还可以对辊列重新进行设计。如此一来,基于预测得到的收缩率,确定铸坯生产的工艺参数,生产高牌号无取向硅钢铸坯,不仅可以减少检测设备投入,降低生产成本,还可以避免测量结果滞后,使硅钢生产顺利进行,进一步提高生产的高牌号无取向硅钢铸坯品质。

[0065]

为了使本领域技术人员更好的理解本技术技术方案的进步性,下面将结合图1和图2对发明人获得试验数据进行展示。

[0066]

图2示出了应用本技术一个实施例的试验结果对比图。

[0067]

参照图2,在本技术一个实施例中,在铸坯生产过程中,首先,根据高牌号无取向硅钢铸坯收缩模型预测得高牌号无取向硅钢铸坯的收缩率为0.9747,如图虚线所示;然后,随机选取98个样本点,并通过检测装置检测所述样本点的高牌号无取向硅钢铸坯的收缩率,检测结果为如图所示黑点。

[0068]

进一步的,可以说明在本技术一个实施例的高牌号无取向硅钢铸坯的生产方法中,通过高牌号无取向硅钢铸坯收缩模型预测得出高牌号无取向硅钢铸坯的收缩率,所得预测结果具有高效准确性,利于生产过程顺利进行。

[0069]

参照图3,图3示出了应用本技术另一个实施例的试验结果对比图。

[0070]

参照图3,在本技术另一个实施例中,在铸坯生产过程中,首先,根据高牌号无取向

硅钢铸坯收缩模型预测得高牌号无取向硅钢铸坯的收缩率为0.9390,如图虚线所示;然后,随机选取100个样本点,并通过检测装置检测所述样本点的高牌号无取向硅钢铸坯的收缩率,检测结果为如图所示黑点。

[0071]

进一步的,可以说明在本技术另一个实施例的高牌号无取向硅钢铸坯的生产方法中,通过高牌号无取向硅钢铸坯收缩模型预测得出高牌号无取向硅钢铸坯的收缩率,所得预测结果具有高效准确性,利于生产过程顺利进行。

[0072]

本领域技术人员在考虑说明书及实践这里公开的实施方式后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。

[0073]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1