利用密度梯度液体回收金属钠的方法与流程

本发明涉及金属钠电解过程钠渣的回收利用领域,具体涉及一种在超重力场中利用密度梯度液体回收金属钠的方法。

背景技术:

1、金属钠作为常见的碱金属,具有资源丰富、导电性好、密度小和化学性质活泼等优点成为我国国民经济发展中应用广泛的重要金属。自1807年由英国戴维教授电解氢氧化钠得到金属钠以来,金属钠的制备工艺经过不断改进,并实现了工业化生产。1921年,美国科学家东斯(j.c.downs)发明了以氯化钠为原料,石墨为阳极,铁或者钨为阴极,进行熔盐电解得到金属钠和氯气,以其电流效率高和原料成本便宜逐渐代替了原有的氢氧化钠电解法成为当前主流的金属钠制备工艺。我国作为世界上最大的金属钠生产国,在核电、医药化工等领域获得了巨大的应用。为了降低金属钠电解温度,人们开发了氯化钙和氯化钠二元共熔物,以及氯化钠、氯化钙和氯化钡三元共熔物,实现了在580-600℃下的电解。在电解过程中,阴极在生成金属钠的同时,少量金属钙也被还原。含有钙的金属钠在精制槽中进行精制过程得到纯度为99.5%金属钠同时,在底部得到含有金属钙、钠钙氧化和夹杂少量熔盐的钠渣。据分析,钠渣中含有高达50-70%以上的金属钠成分。由于金属钠在空气或者水中极易发生化学反应,因此钠渣成为电解制备金属钠过程的危险废渣。开发钠渣的高效分离技术对于推动钠渣资源的二次化利用和降低钠渣处置成本具有重要的经济环境价值。

2、现有的钠渣处理方法有如下几种:

3、(1)低分子醇和水分解法制备醇钠和氢氧化钠。

4、这种方法采用甲醇、乙醇或者水为原料和钠渣反应生产甲醇钠、乙醇钠和氢氧化钠等副产品。由于钠渣中含有钙和其它杂质,导致上述副产品的纯度不能满足一些厂家要求,应用受限。例如专利cn208562194u公开了工业金属钠渣回收资源化处理系统,使钠渣和甲醇在甲醇罐里反应得到甲醇钠产品。

5、(2)真空蒸馏法。

6、由于金属钠的沸点为883℃,低于金属钙沸点1440℃,利用真空蒸馏降低金属钠的沸点,从而在较低温度下加热钠渣,并使金属钠变为钠蒸汽,从钠渣中分离出来得到高纯度金属钠。该工艺主要问题是蒸发过程能耗高,由于金属钠易燃易爆,因此对设备和操作技术要求较高。例如cn103667708b,cn102634671a和cn203668481u公开了金属钠废渣通过加热炉加热后得到钠蒸汽,从而使钠与其他杂质分离,然后将钠蒸汽冷凝为液态钠后送至铸钠机中铸钠得到钠锭。

7、(3)熔融挤压法。

8、机械挤压法的特点是将钠渣加热到金属钠熔点之上,然后通过机械挤压的方法把金属钠从钠渣中分离出来。例如cn2846436y,cn203487209u和cn2846437y中,公开了利用机械挤压将熔融的碱金属-金属钠从不熔性杂质中分离出来的方法及其包括油缸和液压系统的回收装置。据分析,该专利存在的问题是当金属钠含量低于40%时,很难采用挤压方法将金属钠挤压出来,导致所述金属钠的提取率仅为40~50%。另外该方法在挤压过程中需要对设备进行隔氧隔水处理,以及含有较高金属钠的二次钠渣处理也期待新的工艺加以改进。中国专利申请cn109371250a也公开了利用熔融置换法从钠渣中提取金属钠的制备工艺,步骤如下:1)将钠渣置于钠渣熔化槽,在氮气的保护下加热获得熔融钠渣;2)熔融钠渣加入于反应釜中,同时加入氯化钠进行置换反应形成金属钠和氯化钙及氧化钙,获得纯度为96-98%的金属钠;3)再进入精制器中,经冷却沉降处理,获得99.7%的金属钠,转移至精钠储罐;在精制器中冷却沉降产生的残渣加入到钠渣熔化槽中,再传送至反应釜重新发生置换反应;4)获得的99.7%的金属钠经铸钠机获得钠锭。中国专利cn107574318b也报道了将熔盐加热熔融成为熔盐熔融液,所述熔盐是不与金属钠反应的物质;将钠渣加热到钠的熔点以上成为固液混合液,然后将所述固液混合液加入到熔盐熔融液中,在所述熔盐熔融液的上层得到纯净的金属钠熔液。

9、中国专利申请cn105821217a公开了利用液体分散介质进行反复升温和降温,并结合机械搅拌的方法,随后通过降温将金属钠固体分离出来,使钠渣中钠的回收率达到80-95%以上,显著提高了钠渣的回收效率。该工艺主要存在问题一是反复加热和降温处理增加了设备加热和散热的压力和能耗;二是使用大量易燃的醇醚类有机溶剂的安全隐患问题。另外没有充分考虑钠渣中的金属钙组分的有效回收,含有金属钙的二次钠渣仍然是易燃的危险废物。

10、针对上述问题,亟待需要发明一种新的钠渣分离工艺,从而最大程度地从钠渣中回收金属钠,减少钠渣的堆积量。

技术实现思路

1、本发明的目的是为了克服现有技术存在的上述问题,提供一种在超重力场中利用密度梯度液体回收金属钠的方法,该方法工艺简单、过程节能高效。

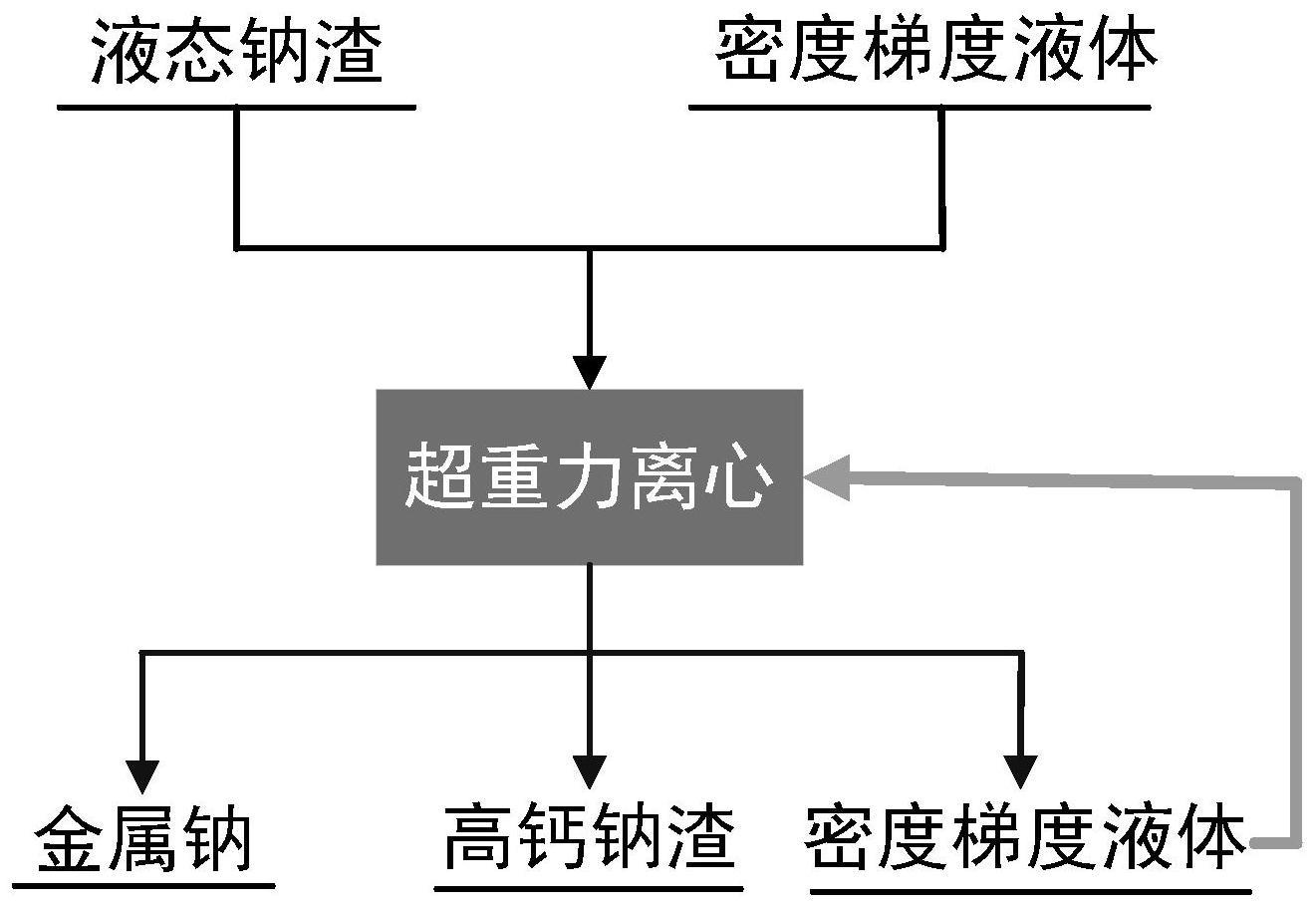

2、本发明提供一种利用密度梯度液体回收金属钠的方法,该方法包括:

3、将液体钠渣与密度梯度液体混合,然后进行超重力分层,得到金属钠、高钙钠渣和密度梯度液体,其中,所述密度梯度液体的密度为0.97-1.55g/ml。

4、优选地,所述密度梯度液体选自导热硅油、液体石蜡、丙二酸二乙酯、碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸亚乙烯酯、碳酸二苯酯、1,4-丁内酯、苯乙醚、乙基硅油、苄基硅油、二甲苯基醚、2-甲基萘、n,n二甲基甲酰胺和间甲苯胺中的至少一种。

5、优选地,该方法还包括:在将液体钠渣与密度梯度液体混合之前,将部分表面有氧化物的液态钠渣进行预处理;所述预处理采用含有醇的活化液。

6、优选地,所述含有醇的活化液中还含有调和溶剂,所述调和溶剂选自液体石蜡、丙二酸二乙酯、碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸亚乙烯酯、碳酸二苯酯、1,4-丁内酯和苯乙醚中的至少一种。

7、本发明提供的方法具有对钠和钙分离效率高的优点,分离得到的金属钠可以作为产品,分离得到的密度梯度液体具有可以反复循环使用等优点,从而使氯化钠电解制备金属钠产生的低价值危险废弃物钠渣得到二次开发,并有效回收其中夹杂的金属钠,实现了钠渣的减量化和资源的高值化利用。

技术特征:

1.一种利用密度梯度液体回收金属钠的方法,该方法包括:

2.根据权利要求1所述的方法,其中,所述密度梯度液体的熔点≤97℃,优选为-20至85℃;

3.根据权利要求1所述的方法,其中,所述密度梯度液体的电化学稳定性窗口为-3.5~-1.0v(vs.标准氢电极),优选为-3.0~-1.8v(vs.标准氢电极)。

4.根据权利要求1-3中任意一项所述的方法,其中,所述密度梯度液体选自导热硅油、液体石蜡、丙二酸二乙酯、碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸亚乙烯酯、碳酸二苯酯、1,4-丁内酯、苯乙醚、乙基硅油、苄基硅油、二甲苯基醚、2-甲基萘、n,n二甲基甲酰胺和间甲苯胺中的至少一种,更优选为2-甲基萘、丙二酸二乙酯、碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸亚乙烯酯、碳酸二苯酯和1,4-丁内酯中的至少一种。

5.根据权利要求1-4中任意一项所述的方法,其中,所述液态钠渣中含有na和ca;

6.根据权利要求1-5中任意一项所述的方法,其中,所述密度梯度液体用量与所述液态钠渣的重量比为0.1-15:1,优选为0.2-5:1;

7.根据权利要求1-6中任意一项所述的方法,其中,该方法还包括:在将液体钠渣与密度梯度液体混合之前,将部分表面有氧化物的液态钠渣进行预处理;所述预处理采用含有醇的活化液;

8.根据权利要求7所述的方法,其中,所述含有醇的活化液中还含有调和溶剂,所述调和溶剂选自液体石蜡、丙二酸二乙酯、碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸亚乙烯酯、碳酸二苯酯、1,4-丁内酯和苯乙醚中的至少一种;

9.根据权利要求7或8所述的方法,其中,所述含有醇的活化液的用量与液态钠渣的重量比为0.1-15:1,优选为0.2-5:1;

10.根据权利要求1-9中任意一项所述的方法,其中,该方法还包括将超重力分层得到的密度梯度液体循环使用。

技术总结

本发明涉及金属钠电解过程钠渣的回收利用领域,公开了一种利用密度梯度液体回收金属钠的方法,该方法包括:将液体钠渣与密度梯度液体混合,然后进行超重力分层,得到金属钠、高钙钠渣和密度梯度液体,其中,所述密度梯度液体的密度为0.97‑1.55g/mL。本发明提供的方法具有对钠和钙分离效率高的优点,分离得到的金属钠可以作为产品,分离得到的密度梯度液体具有可以反复循环使用等优点,从而使氯化钠电解制备金属钠过程产生的低价值危险固废钠渣得到二次开发,并有效回收其中夹杂的金属钠,实现了钠渣的减量化和资源的高值化利用。

技术研发人员:潘军青,王秋臣,王珂宇,孙艳芝,陈岩

受保护的技术使用者:内蒙古瑞信化工有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!