一种提高镍基金属球形粉末成分批次稳定性的设备及方法与流程

一种提高镍基金属球形粉末成分批次稳定性的设备及方法

1.技术领域

2.本发明属于粉末冶金技术领域,涉及一种提高镍基金属球形粉末成分批次稳定性的设备及方法。

背景技术:

3.金属球形粉末是粉末冶金、增材制造及热喷涂等技术常用的原材料,粉末的物理性能(流动性、形貌、松装及振实密度等)及化学性能稳定性将直接影响后端成形工艺参数及最终成型件性能的稳定性。等离子旋转电极制粉技术(简称prep技术)是制备高品质金属球形粉末的关键技术之一。prep技术的基本原理是采用等离子弧使高速旋转合金电极棒端部熔化,在离心力作用下熔化的金属从电极棒熔池边部飞出形成液滴,液滴在飞行过程中冷却凝固成球状合金粉末。目前通过制粉参数及后期筛分处理控制,粉末的物理性能(流动性、振实密度、松装密度等)已经得到有效控制,批次间性能差异较小。

4.然而,prep制备的粉末成分主要受原材料母合金棒料的影响,母合金不同批次间成分的波动将直接影响后期制备的粉末成分的批次不稳定性,导致性能的差异。因此,通过制粉过程的控制,进一步弥补不同批次母合金棒材成分差异,降低粉末批次间成分差异,成为目前prep制粉的关键性问题之一。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提出一种提高镍基金属球形粉末成分批次稳定性的设备及方法,在制粉过程中熔化补充成分合金丝材并融合在母合金棒材金属熔池中,制备的粉末不仅具有高球形度、高纯净度的性能,还弥补了母合金不同批次成分差异的不足,提高了粉末成分的批次稳定性。

6.为了实现上述目的,本发明采用了如下技术方案:一种提高镍基金属球形粉末成分批次稳定性的设备,其特征在于,包括传动电机,所述传动电机用于连接棒材一端,所述棒材的另一端放入熔炼舱室中,所述熔炼舱室内靠近棒材处设置有金属送丝器,所述熔炼舱室内还设置有等离子火焰枪,所述等离子火焰枪的火焰前端对准棒材的端部中心位置,所述熔炼舱室内为真空环境。

7.进一步地,所述金属送丝器包括至少1个输送管,每个输送管内部穿有金属丝,所述金属丝的端部伸出输送管。

8.进一步地,所述输送管设置有3个,所述端部伸出输送管的3根金属丝之间的夹角为120

°

。

9.进一步地,所述金属丝的尾部与推杆一端连接,所述推杆的另一端与电机连接。

10.进一步地,所述输送管的端部向内侧弯曲,所述输送管的端部设置有用于穿过金属丝的通孔。

11.进一步地,所述输送管内部设置有隔离筒,所述隔离筒设置在输送管壳体与隔离套之间,所述隔离套接近输送管出口的一端呈包裹式,所述隔离套端部中心位置设置有用于穿过金属丝的通孔。

12.进一步地,所述熔炼舱室底部设置有粉末收集器,所述熔炼舱室上连接有真空泵组。

13.进一步地,所述等离子火焰枪尾部通过第一管道与控制系统连接,所述第一管道上连接有第二管道,所述第二管道用于充入氩气与氦气,从而启动等离子火焰枪。

14.一种提高镍基金属球形粉末成分批次稳定性的方法,其特征在于,包括如下步骤:s1、将棒材的一端与传动电机连接,另一端放入熔炼舱室中;将补充成分的金属丝安装至熔炼舱室中的金属送丝器上;s2、对熔炼舱室抽真空,冲入氩气与氦气,启动等离子火焰枪;s3、将等离子火焰枪匀速靠近棒材的一端,同时棒材高速转动,三根起补充成分作用的金属丝匀速靠近等离子火焰芯部,金属丝在等离子火焰下熔化并在气流作用下吹至熔化的母合金熔池中,综合成分的金属溶液在离心力作用下破碎液态金属并冷凝成球形粉末,并收集至粉末收集器中。

15.进一步地,所述步骤s1中的棒材为依照镍基合金标准成分要求,通过真空感应熔炼并浇铸而成,并进一步通过机械加工形成光棒;所述金属丝是将制备的补充成分合金棒材进行高温拉拔和机加,形成丝材;金属丝制备前,先检测棒材的成分,确定棒材成分与目标粉末的成分差量,根据差量采用真空感应炉熔炼制备出补充成分的合金棒材,进一步制备金属丝;所述棒材的直径为φ60mm~φ100mm,所述棒材的长度为100mm~900mm;所述棒材的转速为1000r/min~10000r/min;所述等离子火焰枪的移动速度为5mm/min~50mm/min,所述推杆的推动速度为0.05mm/~5mm/min。

16.与现有技术相比,本发明具有以下有益效果:在制粉过程中熔化补充成分合金丝材并融合在母合金棒材金属熔池中,制备的粉末不仅具有高球形度、高纯净度的性能,还弥补了母合金不同批次成分差异的不足,提高了粉末成分的批次稳定性。

17.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

18.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

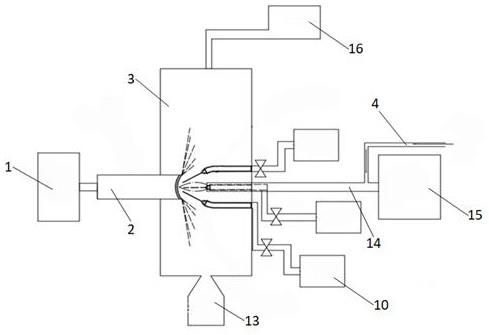

20.图1为本发明一种提高镍基金属球形粉末成分批次稳定性的设备;图2为本发明金属送丝器结构图;图3为本发明输送管结构图;图4为本发明实施例镍基金属球形粉末形貌;

其中:1、传动电机;2、棒材;3、熔炼舱室;4、第二管道;5、等离子火焰枪;6、火焰;7、输送管;8、金属丝;9、推杆;10、电机;11、隔离筒;12、隔离套;13、粉末收集器;14、第一管道;15、控制系统;16、真空泵组。

具体实施方式

21.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的装置的例子。

22.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

23.一种提高镍基金属球形粉末成分批次稳定性的设备,如图1-3所示,包括传动电机1,所述传动电机1用于连接棒材2一端,所述棒材2的另一端放入熔炼舱室3中,所述熔炼舱室3内靠近棒材2处设置有金属送丝器,所述熔炼舱室3内还设置有等离子火焰枪5,所述等离子火焰枪5的火焰6前端对准棒材2的端部中心位置,所述熔炼舱室3内为真空环境。金属送丝器包括至少1个输送管7,每个输送管7内部穿有金属丝8,所述金属丝8的端部伸出输送管7,金属丝8的尾部与推杆9一端连接,所述推杆9的另一端与电机10连接,熔炼舱室3内真空度≤1.0

×

10-3pa后充入氩气和氦气的混合气体。

24.进一步,输送管7设置有3个,所述端部伸出输送管7的3根金属丝之间的夹角为120

°

。

25.进一步,输送管7的端部向内侧弯曲,所述输送管7的端部设置有用于穿过金属丝8的通孔。输送管7内部设置有隔离筒11,所述隔离筒11设置在输送管壳体与隔离套12之间,所述隔离套12接近输送管7出口的一端呈包裹式,所述隔离套12端部中心位置设置有用于穿过金属丝8的通孔。

26.进一步,熔炼舱室3底部设置有粉末收集器13,所述熔炼舱室3上连接有真空泵组16。

27.进一步,等离子火焰枪5的尾部通过第一管道14与控制系统15连接,所述第一管道14上连接有第二管道4,所述第二管道4用于充入氩气与氦气,从而启动等离子火焰枪5。

28.一种提高镍基金属球形粉末成分批次稳定性的方法,包括如下步骤:s1、将棒材2的一端与传动电机连接,另一端放入熔炼舱室3中;将补充成分的金属丝8安装至熔炼舱室3中的金属送丝器上;s2、对熔炼舱室3抽真空,冲入氩气与氦气,启动等离子火焰枪5;s3、将等离子火焰枪5匀速靠近棒材2的一端,同时棒材2高速转动,三根起补充成分作用的金属丝8匀速靠近等离子火焰芯部,金属丝8在等离子火焰下熔化并在气流作用下吹至熔化的母合金熔池中,综合成分的金属溶液在离心力作用下破碎液态金属并冷凝成球形粉末,并收集至粉末收集器13中。

29.步骤s1中的棒材2为依照镍基合金标准成分要求,通过真空感应熔炼并浇铸而成,并进一步通过机械加工形成光棒,光棒的直径为φ50mm~φ90mm,光棒的长度为100mm~900mm,光棒直线度≤0.05mm/1000mm,粗糙度≤6μm;所述金属丝8是将制备的补充成分合金

棒材进行高温拉拔和机加,形成丝材,补充成分合金棒材的直径为φ5mm~φ20mm,长度为10mm~150mm,丝材的直径为φ0.3mm~φ10mm,长度为100mm~5000mm;金属丝8制备前,先检测棒材2的成分,确定棒材2成分与目标粉末的成分差量,根据差量采用真空感应炉熔炼制备出补充成分的合金棒材,进一步制备金属丝8;所述棒材2的直径为φ60mm~φ100mm,长度为100mm~900mm;所述棒材2的转速为1000r/min~10000r/min;所述等离子火焰枪5的移动速度为5mm/min~50mm/min,所述推杆9的推动速度为0.05mm/~5mm/min。

30.下面结合具体的工艺处理过程进行说明:实施例1:本发明为获得cr、mo、fe质量分数目标值为22.0%、9.0%、19.0%的gh3536合金球形粉末的制备方法,具体按以下步骤进行;步骤1:根据gb/t14992成分控制要求,通过真空感应熔炼并浇铸成直径为φ60mm的gh3536金属棒坯;步骤2:对gh3536棒坯前、中、尾三处成分检测,平均所得gh3536母合金棒材中cr、mo、fe三种元素质量分数分别为21.3%、8.5%、17.5%,三种元素质量分数分别与粉末目标成分少0.7%、0.5%及1.5%;步骤3:采用真空感应炉熔炼cr-mo-fe合金,按照cr、mo、fe质量分数分别为25%、19%和56%目标值进行熔炼,并浇铸成直径φ5mm长度10mm的棒坯;将棒坯在1100℃下保温2h后,采用孔径为0.3mm模具进行制丝,拉拔速度为10mm/min;母合金棒坯机加后尺寸φ50mm

×

600mm;步骤4:对熔炼舱室3抽真空,真空度为0.9

×

10-3

pa后,充入ar气和he气比例为1:10的混合气体;步骤5:棒材2转速为10000r/min,等离子枪移动速度为50mm/min,同时cr-mo-fe合金丝材移动速度为0.05mm/min进行gh3536粉末制备,制备所得粉末收集至粉末收集器13中。

31.实施例2本发明为获得cr、mo、fe质量分数目标值为22.0%、9.0%、19.0%的gh3536合金球形粉末的制备方法,具体按以下步骤进行;步骤1:根据gb/t14992成分控制要求,通过真空感应熔炼并浇铸成直径为φ89mm的gh3536金属棒坯;步骤2:对gh3536棒坯前、中、尾三处成分检测,平均所得gh3536母合金棒材中cr、mo、fe三种元素质量分数分别为20.8%、9.6%、18.0%,cr、fe种元素质量分数比粉末目标成分少1.2%、1.0%,mo种元素质量分数比粉末目标成分多0.6%;步骤3:采用真空感应炉熔炼cr-fe合金,按照cr、fe质量分数分别为55%和45%目标值进行熔炼,并浇铸成直径φ15mm长度100mm的棒坯;将棒坯在1250℃下保温1h后,采用孔径为5mm模具进行制丝,拉拔速度为25mm/min;母合金棒坯机加后尺寸φ75mm

×

600mm;步骤4:对熔炼舱室3抽真空,真空度为0.9

×

10-3

pa后,充入ar气和he气比例为1:10的混合气体;步骤5:电机转动母合金棒材转速为1000r/min,等离子枪移动速度为5mm/min,同时cr-fe合金丝材移动速度为5mm/min进行gh3536粉末制备,制备所得粉末收集至粉末收集

器13中。

32.实施例3本发明为获得cr、mo、fe质量分数目标值为22.0%、9.0%、19.0%的gh3536合金球形粉末的制备方法,具体按以下步骤进行;步骤1:根据gb/t14992成分控制要求,通过真空感应熔炼并浇铸成直径为φ100mm的gh3536金属棒坯;步骤2:对gh3536棒坯前、中、尾三处成分检测,平均所得gh3536母合金棒材中cr、mo、fe三种元素质量分数分别为21.2 %、9.7%、19.3%,cr种元素质量分数比粉末目标成分少0.8%,mo、fe元素的质量分数比粉末目标成分分别多0.7%、0.3%;步骤3:采用真空感应炉熔炼纯cr合金,并浇铸成直径φ20mm长度150mm的棒坯;将棒坯在1250℃下保温2.5h后,采用孔径为10mm模具进行制丝,拉拔速度为5mm/min;母合金棒坯机加后尺寸φ60mm

×

600mm;步骤4:对熔炼舱室3抽真空,真空度为0.9

×

10-3

pa后,充入ar气和he气比例为1:10的混合气体;步骤5:电机转动母合金棒材转速为20000r/min,等离子枪移动速度为23mm/min,同时纯cr丝材移动速度为0.02mm/min进行gh3536粉末制备,制备所得粉末收集至粉末收集器13中。

33.图4为采用此方法制备的镍基金属球形粉末金属,从图中可以看出,粉末球形度较高,纯净度较高,依旧保持较为优异的物理性能。

34.制备的gh3536的cr、mo、fe元素标准成分范围、gh3536粉末目标成分、方案未实施及发明实施例1、实施例2和实施例3棒材及粉末成分数值如表1所示:表1 gh3536合金中cr、mo、fe质量分数(wt.%)

从表1中可以看出,传统prep制粉中粉末的成分基本与母合金成分一致,但无法弥补母合金成分批次差异导致的粉末成分差异,距离目标粉末质量分数有一定的差距,而采用本发明制备的金属球形粉末质量分数与目标粉末质量分数十分接近,可弥补母合金成分波动的差异,所得的镍基合金球形粉末成分可控,批次稳定性较高。

35.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

36.应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1