一种降低激光选区熔化AlSi的制作方法

一种降低激光选区熔化alsi

10

mg合金残余应力的方法

技术领域

1.本发明涉及一种降低激光选区熔化alsi

10

mg合金残余应力的方法,属于增材制造材料技术领域。

背景技术:

2.近年来,以激光选区熔化为代表的金属增材制造技术发展迅速。但由于激光选区熔化过程中的冷却速率高、温度梯度大,且存在复杂的循环热传导,导致沉积态合金中通常存在较大的残余应力,严重地影响了材料的疲劳性能和抗应力腐蚀性能。因此,激光选区熔化成形的材料大多需要进行去应力处理。

3.目前,增材制造领域广泛应用的铝合金为alsi

10

mg,该材料具有良好的激光选区熔化工艺适应性,已广泛用于增材制造铝合金零部件的成形。现阶段,大多采用270℃~300℃退火处理2~3小时的方式来降低沉积态alsi

10

mg合金(即激光选区熔化成形的alsi

10

mg合金)的残余应力。但是,该处理工艺会导致退火态合金的室温力学性能(抗拉强度和屈服强度)显著下降(下降幅度约34%~45%)。因此,有必要开发新的后处理工艺来达到消减残余应力同时不损失室温抗拉强度的方法。

技术实现要素:

4.为了降低激光选区熔化alsi

10

mg合金沉积态的残余应力的同时不损失室温抗拉强度,本发明提供一种降低激光选区熔化alsi

10

mg合金残余应力的方法。所述方法可以降低激光选区熔化alsi

10

mg合金残余应力的同时不损失室温抗拉强度。

5.本发明目的是通过如下技术方案实现的:

6.一种降低激光选区熔化alsi

10

mg合金残余应力的方法,所述方法包括如下步骤:

7.步骤1:将沉积态合金alsi

10

mg在室温下置于冷处理设备中,通入液氮将沉积态alsi

10

mg合金随炉从室温下连续降温冷却至-110~-130℃保温0~30min后取出;

8.步骤2:取出后将沉积态合金alsi10mg合金再放入110~130℃的空气循环热处理炉中保温50~70min,空冷至室温。

9.进一步的,所述沉积态alsi

10

mg合金是指激光选区熔化成形的alsi

10

mg合金。

10.进一步的,所述激光选区熔化成形的alsi10mg合金是通过如下方法制备得到的:将粒径20~65μm的alsi

10

mg雾化粉末在防爆干燥箱中进行干燥处理,再利用激光选区熔化设备进行打印成形,将成形后的合金用线切割取下,获得激光选区熔化alsi

10

mg合金。

11.进一步的,干燥的温度为90~170℃,干燥的时间0.5~3h。

12.进一步的,成形时采用棋盘扫描策略,激光功率300~450w,扫描速率800~1500mm/s,铺粉层厚20~60μm,搭接间距0.1~0.2mm。

13.进一步的,成形过程采用氩气进行保护,控制气氛氧含量低于100ppm。

14.进一步的,所述步骤2后重复步骤(1)和步骤(2)1~2次。

15.进一步的,处理后激光选区熔化alsi10mg合金的室温抗拉强度为470~500mpa;

120℃,到温取出。

31.s2:取出后将合金置于120℃的空气循环热处理炉中进行保温,保温时间60min,空冷。

32.实施例2:

33.将制备例1的激光选区熔化alsi

10

mg合金进行处理,其过程如下:

34.s1:将沉积态合金在室温下置于深冷箱中,通入液氮将设备内及合金温度控制在-120℃,到温取出。

35.s2:取出后将合金置于120℃的空气循环热处理炉中进行保温,保温时间60min,空冷。

36.s3:重复s1和s2步骤1次。

37.实施例3:

38.将制备例1的激光选区熔化alsi

10

mg合金进行处理,其过程如下:

39.s1:将沉积态合金在室温下置于恒温箱中,通入液氮将设备内及合金温度控制在-120℃,到温取出。

40.s2:取出后将合金置于120℃的空气循环热处理炉中进行保温,保温时间60min,空冷。

41.s3:重复s1和s2步骤2次。

42.对比例1:

43.将制备例1的激光选区熔化alsi

10

mg合金进行去应力退火处理,其过程如下:

44.s1:将沉积态合金在室温下置于300℃的空气循环热处理炉中进行保温,保温时间120min,空冷。

45.测试例1:

46.分别按照gb/t 228.1-2010测试沉积态和上述各实施例、对比例中处理后的合金材料的抗拉强度(rm)和屈服强度(r

p0.2

),结果如表1;对上述各状态合金进行拉曼光谱试验,测试alsi

10

mg合金中si相的拉曼光谱曲线,采用psdvoigt1函数对上述拉曼光谱曲线进行拟合,完成si相拉曼峰位统计。利用各状态合金中si相拉曼峰位与无应力状态下si相标准拉曼峰位(520cm-1

)计算出不同状态si相的相对拉曼频移,结果如表2。由于si相的相对拉曼频移与残余应力存在如下比例关系:

47.σ=-425

·

δw

48.式中,σ为残余应力,δw为相对拉曼频移。故可根据不同状态合金中si相的相对拉曼频移对比各状态合金的残余应力变化情况。

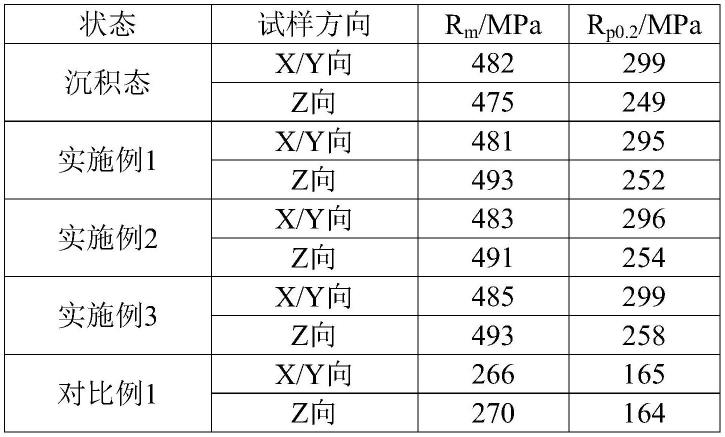

49.表1沉积态、实施例1-3和对比例1的合金材料的抗拉强度和屈服强度

[0050][0051]

表2沉积态、实施例1-3和对比例1的合金的si相拉曼峰位及相对拉曼频移

[0052][0053][0054]

结果显示,采用本发明可以实现激光选区熔化alsi10mg合金残余应力消减,幅度达到67.5%~71.4%;同时可以有效避免合金的强度性能发生损失。与去应力退火相比,可以保证合金残余应力下降的同时强度不衰减。

[0055]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种降低激光选区熔化alsi

10

mg合金残余应力的方法,其特征在于,所述方法包括如下步骤:步骤1:将沉积态合金alsi

10

mg在室温下置于冷处理设备中,通入液氮将沉积态alsi

10

mg合金随炉从室温下连续降温冷却至-110~-130℃保温0~30min后取出;步骤2:取出后将沉积态合金alsi10mg合金再放入110~130℃的空气循环热处理炉中保温50~70min,空冷至室温。2.根据权利要求1所述的降低激光选区熔化alsi

10

mg合金残余应力的方法,其特征在于,所述沉积态alsi

10

mg合金是指激光选区熔化成形的alsi

10

mg合金。3.根据权利要求2所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,所述激光选区熔化成形的alsi10mg合金是通过如下方法制备得到的:将粒径20~65μm的alsi

10

mg雾化粉末在防爆干燥箱中进行干燥处理,再利用激光选区熔化设备进行打印成形,将成形后的合金用线切割取下,获得激光选区熔化alsi

10

mg合金。4.根据权利要求3所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,干燥的温度为90~170℃,干燥的时间0.5~3h。5.根据权利要求3所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,成形时采用棋盘扫描策略,激光功率300~450w,扫描速率800~1500mm/s,铺粉层厚20~60μm,搭接间距0.1~0.2mm。6.根据权利要求3所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,成形过程采用氩气进行保护,控制气氛氧含量低于100ppm。7.根据权利要求1所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,所述步骤2后重复步骤(1)和步骤(2)1~2次。8.根据权利要求1所述的降低激光选区熔化alsi10mg合金残余应力的方法,其特征在于,处理后激光选区熔化alsi10mg合金的室温抗拉强度为470~500mpa;所述alsi

10

mg合金的屈服强度为250~300mpa。

技术总结

本发明提供了一种降低激光选区熔化AlSi

技术研发人员:唐鹏钧 李沛勇 陈冰清 王建国 闫泰起 陈军洲

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:2022.06.10

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1