一种钢板热处理回火系统的制作方法

本发明涉及钢板热处理技术,更具体地说,涉及一种钢板热处理回火系统。

背景技术:

1、在低碳减排、绿色环保引导下,工程机械、汽车等行业用钢增强减重和轻量化趋势显著,推动了高强钢产品的快速开发与应用。

2、热处理工艺是生产热轧高强、超高强耐磨钢和汽车结构钢产品的重要途径。回火是热处理生产中的重要工序,是把淬火后的钢板重新加热到低于临界温度的适当温度,并保温一段时间后以一定方式冷却的热处理工艺,目的是稳定组织,提高材料强韧性,消除淬火和热轧时产生的内应力,获得良好的用户加工使用性能。

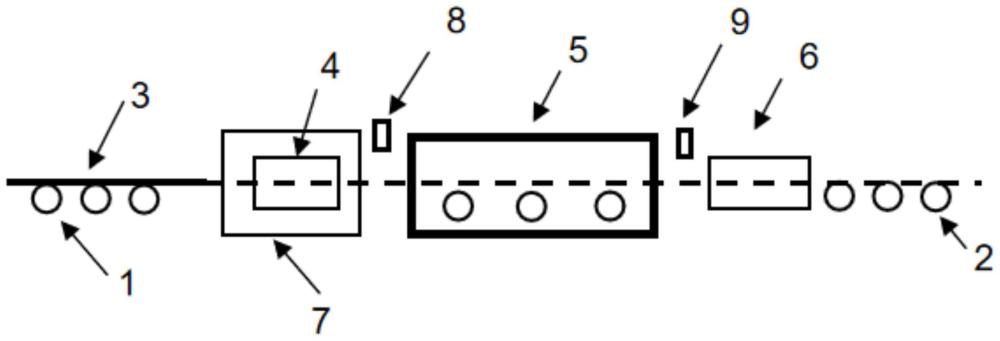

3、如图1所示,现有退火线主要包括设于入口辊道1与出口辊道2之间退火炉 10,热轧高强钢生产传统的回火炉10为燃气加热炉,其主要承担了对带钢3的加热和均热过程。钢板加热升温过程温度分布是不均匀的,外表先到温,芯部后到温。钢板越厚到温越慢,比如厚度8mm钢板加热芯部到温通常大约需要20min,为了保证加热和保温时间,回火炉长度通常在100~200m。即使这样,对于以生产薄规格 (2-14mm)产品为主的回火炉来说,年产能也基本在10万吨以内。若要提高产能,必须进一步增加炉子长度,这在技术和经济性方面都不可取。感应加热具有加热效率高、表面氧化少、控制灵活、绿色环保等优势,近些年来在金属加热尤其是热处理领域得到了越来越广泛的应用。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种钢板热处理回火系统,采用电磁感应加热和燃气加热组合方式,快速提高钢板温度,缩短加热时间。

2、为实现上述目的,本发明采用如下技术方案:

3、一种钢板热处理回火系统,包括设于入口辊道与出口辊道之间并沿钢板运行方向依次设置的回火段、冷却装置;

4、所述回火段包括沿钢板运行方向依次设置的加热段、均热段。

5、较佳的,所述加热段为电磁感应加热炉,采用纵磁加热线圈加热方式或横磁加热线圈加热方式;

6、所述电磁感应加热炉的外侧还设有马弗罩。

7、较佳的,所述电磁感应加热炉的加热温度为150~700℃。

8、较佳的,所述均热段为燃气加热炉。

9、较佳的,所述燃气加热炉的均热温度为150~700℃,均热时间为2~40min。

10、较佳的,所述冷却装置采用空冷、气体喷吹冷却和气雾冷却中的一种或两种组合。

11、较佳的,所述冷却装置的冷速≥20℃/s。

12、较佳的,所述加热段的出口位置设有第一测温计,所述均热段的出口位置设有第二测温计。

13、本发明所提供的一种钢板热处理回火系统,采用电磁感应加热和燃气加热组合方式,电磁感应加热不与带钢直接接触,加热的热量在带钢内部产生,感应加热均匀,温控精准,能够快速提高钢板温度,缩短加热时间,提高生产效率,同时减少碳排放和环境污染,更为环保。

技术特征:

1.一种钢板热处理回火系统,其特征在于:包括设于入口辊道与出口辊道之间并沿钢板运行方向依次设置的回火段、冷却装置;

2.根据权利要求1所述的钢板热处理回火系统,其特征在于:所述加热段为电磁感应加热炉,采用纵磁加热线圈加热方式或横磁加热线圈加热方式;

3.根据权利要求2所述的钢板热处理回火系统,其特征在于:所述电磁感应加热炉的加热温度为150~700℃。

4.根据权利要求1所述的钢板热处理回火系统,其特征在于:所述均热段为燃气加热炉。

5.根据权利要求4所述的钢板热处理回火系统,其特征在于:所述燃气加热炉的均热温度为150~700℃,均热时间为2~40min。

6.根据权利要求1所述的钢板热处理回火系统,其特征在于:所述冷却装置采用空冷、气体喷吹冷却和气雾冷却中的一种或两种组合。

7.根据权利要求6所述的钢板热处理回火系统,其特征在于:所述冷却装置的冷速≥20℃/s。

8.根据权利要求1所述的钢板热处理回火系统,其特征在于:所述加热段的出口位置设有第一测温计,所述均热段的出口位置设有第二测温计。

技术总结

本发明公开了一种钢板热处理回火系统,包括设于入口辊道与出口辊道之间并沿钢板运行方向依次设置的回火段、冷却装置;所述回火段包括沿钢板运行方向依次设置的加热段、均热段。本发明采用电磁感应加热和燃气加热组合方式,快速提高钢板温度,缩短加热时间。

技术研发人员:张国民,王巍,吴祖国,王野

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!