一种钙化焙烧-浸出脱除提钒尾渣中碱金属的方法

1.本发明属于二次资源综合利用领域,涉及一种钙化焙烧-浸出脱除提钒尾渣中碱金属的方法。

背景技术:

2.钒钛磁铁矿中赋存有大量的钒资源,目前,钒钛磁铁矿中钒资源的利用方法主要为高炉-转炉提钒-钒渣钠化焙烧-水浸提钒的方法。该方法提钒后产生的尾渣中仍含有大量的铁、及部分钒元素,提钒尾渣中含有大量的碱金属元素,当直接返回烧结-高炉炼铁流程时,易造成烧结和高炉碱负荷加重,导致烧结机篦条糊堵、腐蚀高炉炉衬,严重影响烧结和高炉生产顺行。提钒尾渣堆存会造成严重的环境污染。

3.针对提钒尾渣的利用主要以提取其中铁、钒资源和脱除其中碱金属为主。提取提钒尾渣中铁资源的方法主要为磁化焙烧-磁选法,该方法只能提取提钒尾渣中的部分铁资源,选铁后尾矿中碱金属含量仍然很高,无法利用。提钒尾渣提取钒资源的方法主要为钠化焙烧-浸出法,该方法也只是提取了提钒尾渣中的钒资源,钠化焙烧过程中更多的钠元素与硅、铁、铝等元素反应进入到焙烧渣中,形成稳定的固溶体,难以通过浸出方法去除,造成浸出渣中碱金属含量增高,对环境污染的问题未解决。

4.目前针对提钒尾渣的脱碱金属研究主要针对碱金属赋存状态较简单的提钒尾渣,提钒尾渣脱碱金属的研究以酸浸法和氧化钙浸出法为主,酸浸法采取硫酸、盐酸、硝酸、氢氟酸等为浸出试剂,虽能碱金属脱除率能达到90%以上,但浸出过程产生大量的废酸易造成二次污染,且浸出反应中酸液与渣中钙、镁等元素反应生成沉淀残留在浸出渣中,造成浸出渣硫、氟等含量过高,难以返回炼铁流程循环利用(专利cn103952558a-钒钛磁铁矿提钒尾渣脱钠的方法)。氧化钙浸出法主要以碱金属赋存状态较简单的提钒尾渣,该方法碱金属脱除率最高仅为80%左右,在加压浸出过程中需添加过量的氧化钙,氧化钙在水溶液中形成微溶物氢氧化钙沉淀,虽然浸出渣中碱金属含量有所降低,因为残留在浸出渣中的氢氧化钙沉淀稀释了浸出渣中的碱金属含量([1]曾冠武,郝建璋.提钒尾渣脱钠技术研究[j].钢铁钒钛,2019,40(01):78-82+104.)。

[0005]

综上所述,提钒尾渣脱除碱金属是提钒尾渣能否返回烧结-高炉流程进行循环利用的关键。因此,开发一种高效脱除提钒尾渣中碱金属的方法,对实现提钒尾渣中铁、钒等资源的综合利用具有重要意义。

技术实现要素:

[0006]

针对现有技术提钒尾渣中碱金属含量高无法返回烧结-高炉流程进行循环利用的难题,本发明的目的在于提供一种钙化焙烧-浸出脱除提钒尾渣中碱金属的方法,该工艺流程设计合理,操作简单,无环境污染。

[0007]

为了达到上述目的,本发明提供以下技术方案:

[0008]

一种钙化焙烧-浸出脱除提钒尾渣中碱金属的方法,包括以下步骤:

[0009]

s1.将提钒尾渣、添加剂、粘结剂和水充分混匀后制粒,所述添加剂为石灰石、消石灰、生石灰中的一种或多种;

[0010]

s2.将步骤s1所得制粒产物进行氧化焙烧,冷却后得到焙烧产物,所述焙烧过程中挥发出部分碱金属氧化物,经收集后可返回钒渣钠化提钒工序;

[0011]

s3.将步骤s2中所得焙烧产物破碎磨矿,然后进行浸出,将浸出后的料浆进行固液分离,并洗涤滤渣,获得脱碱终渣和浸出液;脱碱终渣可作为烧结-高炉工序的炼铁原料;浸出液返回s3步骤的浸出过程循环使用,或者返回提钒厂浸出工序。

[0012]

优选的方案,步骤s1中,提钒尾渣与添加剂中有效cao的质量比为1:0~2。

[0013]

优选的方案,步骤s2中,所述氧化焙烧温度为1000~1350℃,氧化焙烧时间为30~180min。

[0014]

优选的方案,步骤s3中,所述破碎并细磨后物料细度为-0.074mm占50%以上。

[0015]

优选的方案,步骤s3中,浸出液经过滤后返回浸出过程循环使用。

[0016]

优选的方案,步骤s3中,浸出过程的固液质量比为1:0.5~1:30,浸出方式为常压或加压浸出,浸出温度为25~300℃,浸出时间30~180min。

[0017]

本发明的有益技术效果:

[0018]

提钒尾渣中碱金属与硅、钛、铁、铝、镁等元素形成复杂固溶体,其结构十分稳定,难以通过简单的浸出方法脱除。本方法采用钙化焙烧-浸出的方法,首先在钙化焙烧过程中,游离态的简单含碱金属化合物在高温下挥发进入烟气;另外,含钙试剂与提钒尾渣发生反应,含碱金属的复杂固溶体矿相重构,转变为含钙固溶体和含碱金属的简单硅酸盐固溶体;提钒尾渣中铁与钙化剂在氧化气氛下形成铁酸钙,铁酸钙是烧结矿的主要含铁物相。氧化焙烧渣在浸出过程中,简单的硅酸盐固溶体与浸出液反应,碱金属溶解在浸出液中,实现提钒尾渣中碱金属的进一步脱除,浸出滤液可返回浸出过程循环利用,脱碱渣中主要物相为铁酸钙,是优质的烧结原料,可返回烧结-高炉流程利用,且脱碱渣中的铁、钒等元素在烧结-高炉流程中会被进一步提取,实现提钒尾渣的综合利用。

附图说明

[0019]

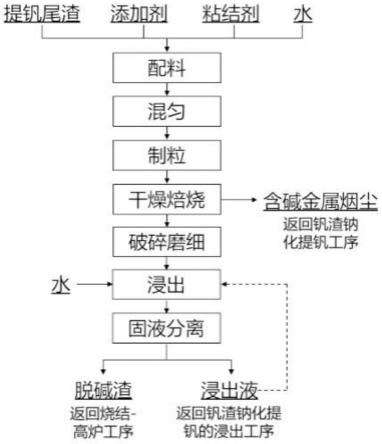

图1为本发明的工艺流程图。

具体实施方式

[0020]

下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

[0021]

在本发明实施例中,如无特别说明,采用的手段均为本领域常规的手段,采用的试剂均可通过常规的商业途径获取。

[0022]

以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

[0023]

实施例1

[0024]

以提钒尾渣(32.23%tfe,13.64%sio2,11.92%tio2,4.85%na2o,0.02%k2o) 为原料,使用生石灰作为添加剂,提钒尾渣与生石灰中有效cao的质量比为 1:0.5,将提钒尾渣、生石灰、1%可溶性淀粉和8%水分混匀制粒,将制粒后物料置于进行焙烧,焙烧温度为1250℃,焙烧时间为60min。焙烧产物冷却后破碎磨细至-0.074mm粒度含量为90.28%,浸出

固液质量比为1:10,浸出温度为 100℃,浸出时间120min。浸出后料浆液固分离得到脱碱终渣,钠脱除率为 83.12%,终渣na2o含量为0.65%。

[0025]

实施例2

[0026]

以提钒尾渣(36.93%tfe,12.59%sio2,11.85%tio2,4.73%na2o,0.02%k2o) 为原料,使用消石灰作为添加剂,提钒尾渣与消石灰中有效cao的质量比为 1:0.4,将提钒尾渣、消石灰、1%可溶性淀粉和8%水分混匀制粒,将制粒后物料置于回转窑中进行焙烧,焙烧温度为1200℃,焙烧时间为60min。焙烧产物冷却后破碎磨细至-0.074mm粒度含量为92.14%,浸出固液质量比为1:5,浸出温度为160℃,浸出时间120min。浸出后料浆液固分离得到脱碱终渣,钠脱除率为84.26%,终渣na2o含量为0.59%。

[0027]

实施例3

[0028]

以提钒尾渣(31.82%tfe,14.10%sio2,10.17%tio2,4.68%na2o,0.01%k2o) 为原料,使用石灰石作为添加剂,提钒尾渣与石灰石中有效cao的质量比为 1:0.4,将提钒尾渣、石灰石、1%可溶性淀粉和8%水分混匀制粒,将制粒后物料置于回转窑中进行焙烧,焙烧温度为1300℃,焙烧时间为60min。焙烧产物冷却后破碎磨细至-0.074mm粒度含量为94.89%,浸出固液质量比为1:10,浸出温度为200℃,浸出时间120min。浸出后料浆液固分离得到脱碱终渣,钠脱除率为88.86%,终渣na2o含量为0.37%。

[0029]

对比例1

[0030]

以提钒尾渣(31.82%tfe,14.10%sio2,10.17%tio2,4.68%na2o,0.01%k2o) 为原料。将提钒尾渣磨细至-0.045mm粒度含量为99.31%,采用10%的硫酸浸出,浸出固液比为100g/l,浸出温度120℃,浸出时间2h。浸出后料浆液固分离得到脱碱终渣,钠脱除率为63.36%,终渣na2o含量为1.77%。

[0031]

对比例2

[0032]

以提钒尾渣(31.82%tfe,14.10%sio2,10.17%tio2,4.68%na2o,0.01%k2o) 为原料。将提钒尾渣磨细至-0.045mm粒度含量为99.79%,目采用15%碱石灰加压浸出,浸出固液比为100g/l,浸出温度200℃,浸出时间2h。浸出后料浆液固分离得到脱碱终渣,钠脱除率为61.19%,终渣na2o含量为1.88%。

[0033]

对比例3

[0034]

以提钒尾渣(31.82%tfe,14.10%sio2,10.17%tio2,4.68%na2o,0.01%k2o) 为原料。将提钒尾渣、1%可溶性淀粉和8%水分混匀制粒,将制粒后物料置于回转窑中进行焙烧,焙烧温度为1250℃,焙烧时间为120min。焙烧产物冷却后破碎磨细至-0.074mm粒度含量为97.22%,浸出固液质量比为1:10,浸出温度为 160℃,浸出时间120min。浸出后料浆液固分离得到脱碱终渣,钠脱除率为 56.54%,终渣na2o含量为2.28%。

[0035]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1