一种连续梯度分层多孔金属印头的制备方法与流程

1.本发明涉及印章的技术领域,尤其涉及一种连续梯度分层多孔金属印头的制备方法。

背景技术:

2.金属及其合金是制作公章的优选材料,具有硬度高、强度大、不易变形、耐磨、不易被印油腐蚀、使用寿命长等优点。但是,金属印章的质量大,印一次章需要蘸一次印泥,工作效率低,因而限制了金属印章的发展,削弱了其在印章市场中的竞争力。目前,针对金属印章的改进工作多集中在印章结构上,例如自带印台或印泥,这只是提高了印章粘印泥的方便性,但仍需印一次粘一次印泥,工作效率低,并不能解决限制金属印章应用的主要技术问题。

3.公开号为cn1500650a的中国发明专利公开了一种金属平面印章,自带发泡材料储油层和发泡橡胶渗油层,其金属印面层包括网纹层和图文层,虽然该专利还对金属印章所采用材料进行改进,能够提高印章的工作效率,但是发泡材料浸泡在印油中,时间久了会被腐蚀,腐蚀产物易堵住金属网纹层的孔道,导致出油不均匀,印章质量差。同时,该印章缺少防漏油装置或结构,不使用时印油也会沿着网纹层泄漏。

技术实现要素:

4.为了解决现有金属印章的工作效率低以及重量大的技术问题,本发明提供了一种连续梯度分层多孔金属印头的制备方法,通过金属粉末连续梯度分层制备的多孔结构,使得印头兼具高渗透通量和轻量化优点,显著提高工作效率。

5.本发明的具体技术方案为:第一方面,本发明提供了一种连续梯度分层多孔金属印头的制备方法,包括如下步骤:(1)将金属粉末依次进行筛分、级配、真空干燥,得到连续梯度粒径区间的若干份金属粉末以及作为致密单元原料的金属粉末;所述作为致密单元原料的金属粉末的粒径小于所述连续梯度粒径区间的若干份金属粉末中的最小粒径;(2)将连续梯度粒径区间的若干份金属粉末按照粒径区间自下而上依次增大的顺序置于模具中,进行一次压制或逐层压制,得到连续梯度单元;接着,将作为致密单元原料的金属粉末压制于连续梯度单元中含不同粒径区间金属粉末的侧面上形成致密单元,得到预压坯;(3)将预压坯进行无氧烧结,得到烧结体;将烧结体进行后处理,再对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

6.本发明中制备方法所得金属印头由大孔支撑体和小孔精度控制层组成,其中以连续梯度单元作为大孔支撑体,以致密单元为小孔精度控制层,能够兼具高渗透通量和高精度。具体地,通过不同粒径的金属粉末以一次压制或者逐层压制得到连续梯度单元,再于连

续梯度单元侧面压制粒径更小的致密单元,之后进行烧结得到连续梯度多孔结构,印章时出油快、不堵塞,印章图文质量高,还能够保证印章印制时的均匀性及清晰度,未印章时还能够不漏印油,提高工作效率。因而,该金属印头以其独特的孔隙结构而具有高渗透性和高精度,同时实现轻量化,实用性强。

7.另外,传统的金属印章均为密实压制,目的是为了具备较高强度,印面层印文不易变形且能够长久使用。而现有研究的梯度多孔金属材料并不能满足金属印头的使用需要,其不是仅在纳米级范围内的梯度多孔,就是仅考虑了梯度多孔所能形成的储油效果。但是,本发明是以印章内部储油为基础,金属印头以梯度多孔结构实现渗油均匀性,印章内部单独储油与金属印头内储油所承受的压强与渗油速度存在很大差异,虽然金属印头内的梯度多孔结构也能够少量储油,但其受到上方大量储油的压强,更容易快速渗油而导致印文精度和清晰度受损,以及容易在未印制时漏油,因此,印章制备过程中的粒径及压力控制尤为重要,可形成合适的孔径和孔隙度,使得印油在梯度多孔结构内部亦受到压强影响,印制时能够控制印油流出速度,未印制时不漏油。而且,还能够保证印面层具备一定强度以雕刻印文,且具有合适空隙度,最终得到高清晰度的印章图文。

8.作为优选,步骤(1)中,所述连续梯度粒径区间的若干份金属粉末的粒径范围为20~200μm;所述若干份为3~5份;所述作为致密单元原料的金属粉末的粒径为0.1~50μm。

9.连续梯度单元中的参数设置是为了在保证印油渗透性的同时,印制图文时的精度和均匀性更好,不至于使得印油渗漏过多而降低清晰度。

10.作为优选,步骤(2)中,所述一次压制的压力为200~700mpa;所述逐层压制的压力为100~500mpa,逐层压制过程中压制压力随着粒径区间的减小而增大,压力增加幅度为5~30%。

11.相对于一次压制,逐层压制所形成的梯度多孔结构更佳,其分层的孔径和孔隙率更为明显,更有利于印制时得到合适的渗油效果。

12.作为优选,步骤(2)中,所述连续梯度单元的厚度为3~5mm;所述连续梯度单元中粒径区间最小金属粉末所在层厚度为0.2~1mm,粒径范围为20~70μm。

13.因印章内自储油,连续梯度单元的厚度过大会导致印制时渗油过慢,厚度过小则会导致印油流出过多,均不利于印制时得到高精度和高清晰度的印文。而且,粒径区间最小金属粉末所在印面,其厚度和粒径范围影响其压制强度和空隙度,进而会影响印头的长久使用变形性,以及印面图文质量。

14.作为优选,步骤(2)中,所述作为致密单元原料的金属粉末的压制压力为20~150mpa;所述致密单元的厚度为1~2mm。

15.致密单元起到小孔精度控制作用,其压制压力同样会影响其孔径和孔隙度。

16.作为优选,步骤(2)中,所述模具为圆柱体或者长方体;当所述模具为圆柱体,致密单元压制于连续梯度单元轴向圆周侧面;当所述模具为长方体,致密单元压制于连续梯度单元相对立两侧面或者四侧面。

17.作为优选,步骤(3)中,所述无氧烧结为在真空或在氩气、氢气、氨分解混合气、氮气中的一种气体气氛下烧结;所述无氧烧结的条件为:以1~10℃/min的速率升温至400~1200℃,烧结0.25~5h。

18.烧结参数会影响层间烧结应力、结合性及强度等,避免烧结变形和开裂。

19.第二方面,本发明还提供了一种包含上述连续梯度分层多孔金属印头的金属印章,所述金属印章内部设有储油仓。

20.本发明中的金属印章能够自储印油,无需储油介质,避免了因储油介质被印油腐蚀产生的颗粒物堵塞多孔印头的问题。金属印头具备渗油速度快、渗油时间短、精度高、印章图文质量高等优势,印章在印制时工作效率高,在未印制时也不漏油。

21.印章内部配合储油仓还设有弹簧-芯杆-活塞装置,施加压力盖章时,压柄推动芯杆,带动活塞下移排挤储油仓中的印油,印油沿着连续梯度金属印头自上而下快速流至印面,完成印章。卸掉施加的压力后,弹簧反弹,芯杆带着活塞上移,金属印头内部孔隙中的印油会被吸入储油仓,同时储油仓内的压强略小于大气压,储油仓内部与外界产生的负压差会抑制印油自重渗漏,不使用印章时,亦不会漏印油。

22.与现有技术相比,本发明具有以下技术效果:(1)本发明中制备方法所得金属印头包括连续梯度单元以及致密单元,形成连续梯度多孔结构,能够兼具高渗透通量和高精度,同时实现轻量化;(2)金属印章内部设有自储印油的储油仓,一次储油能够连续上万次使用,大大提高了印章工作效率;(3)金属印章包含有连续梯度多孔结构的印头,能够具备渗油速度快、渗油时间短、精度高、印章图文质量高等优势。

附图说明

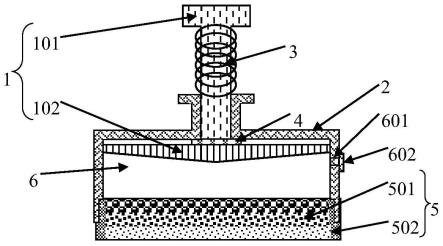

23.图1为本发明中包含连续梯度分层多孔金属印头的金属印章的结构示意图。

24.附图标记为:压油部件1、芯杆101、活塞102、底座2、弹簧3、限位螺母4、金属印头5、连续梯度单元501、致密单元502、储油仓6、注油口601、密封螺栓602。

具体实施方式

25.下面结合实施例对本发明作进一步的描述。在本发明中所涉及的装置、连接结构和方法,若无特指,均为本领域公知的装置、连接结构和方法。

26.总实施例1.连续梯度分层多孔金属印头其制备方法包括如下步骤:(1)将金属粉末依次进行筛分、级配、真空干燥,金属粉末材料为铜、铜锌合金、蒙乃尔合金、镍铬合金、304l不锈钢、316l不锈钢、430l不锈钢中的一种,形貌为球形或树枝形,干燥温度为45~150℃,保温时间0.5~10h,真空度1

×

10-1

~1

×

10-3

pa;干燥后得到连续梯度粒径区间的3~5份金属粉末(粒径范围为20~200μm)以及作为致密单元原料的金属粉末(粒径范围为0.1~50μm),且使得后者粒径小于前者中的最小粒径;(2)将连续梯度粒径区间的3~5份金属粉末按照粒径区间自下而上依次增大的顺序置于模具中,进行一次压制或逐层压制,一次压制的压力为200~700mpa,逐层压制的压力为100~500mpa,且逐层压制过程中压制压力随着粒径区间的减小而增大,压力增加幅度为5~30%,压制后得到连续梯度单元,厚度为3~5mm,其中粒径区间最小金属粉末所在层厚度为0.2~1mm,粒径范围为20~70μm;接着,将作为致密单元原料的金属粉末以20~

150mpa的压力压制于连续梯度单元中含不同粒径区间金属粉末的侧面上形成致密单元,厚度为1~2mm,之后得到预压坯;另外,若模具为圆柱体,致密单元压制于连续梯度单元轴向圆周侧面;若模具为长方体,致密单元压制于连续梯度单元相对立两侧面或者四侧面;(3)将预压坯进行无氧烧结,可在真空(真空度为1

×

10-2

~1

×

10-5

pa)或在氩气、氢气、氨分解混合气、氮气中的一种气体气氛下烧结,以1~10℃/min的速率升温至400~1200℃,烧结0.25~5h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra≤100μm;将金属多孔毛坯以无水酒精或丙酮进行超声波清洗,清洗温度为20~50℃,清洗时间为15~60min,再置于真空干燥箱内烘干,干燥温度为45~100℃,保温时间为1~5h,真空度为1

×

10-1

~1

×

10-3

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

27.2.金属印章金属印章包括自上而下连接的压油部件1、底座2、金属印头5,底座2与金属印头5之间形成一个容置空间,设为储油仓6。金属印头5包括连续梯度单元501以及压制于连续梯度单元501侧面的致密单元502。压油部件1包括芯杆101和活塞102,底座2中央设有通孔,芯杆101穿过该通孔并使得与芯杆101相连接的活塞102置于底座2下方的储油仓6内。而且,芯杆101通过于通孔上方套入弹簧3、于通孔下方套入限位螺母4对压油部件1进行限位。储油仓6于底座2侧壁处还设有注油口601,注油口601通过位于底座2外的密封螺栓602进行密封。

28.实施例11.连续梯度分层多孔金属印头其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到连续梯度粒径区间的4份金属粉末(粒径区间分别为120-150μm、80-120μm、55-80μm、35-55μm)以及作为致密单元原料的金属粉末(粒径范围为0.1-15μm);(2)将连续梯度粒径区间的4份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行逐层压制,自下而上压力依次为300mpa、250mpa、220mpa、180mpa,压制后得到连续梯度单元,厚度为3.5mm,最下层厚度为0.5mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

29.2.金属印章如图1所示,金属印章包括自上而下连接的压油部件1、底座2、金属印头5,底座2与

金属印头5之间形成一个容置空间,设为储油仓6。金属印头5包括连续梯度单元501以及压制于连续梯度单元501侧面的致密单元502。压油部件1包括芯杆101和活塞102,底座2中央设有通孔,芯杆101穿过该通孔并使得与芯杆101相连接的活塞102置于底座2下方的储油仓6内。而且,芯杆101通过于通孔上方套入弹簧3、于通孔下方套入限位螺母4对压油部件1进行限位。储油仓6于底座2侧壁处还设有注油口601,注油口601通过位于底座2外的密封螺栓602进行密封。

30.实施例2与实施例1的区别在于:连续梯度分层多孔金属印头的制备方法不同。

31.其制备方法包括如下步骤:(1)将球形金属粉末(铜锌合金粉末)依次进行筛分、级配、真空干燥,在100℃下干燥保温1.5h,真空度5

×

10-3

pa;干燥后得到连续梯度粒径区间的4份金属粉末(粒径区间分别为150-180μm、95-150μm、60-95μm、40-60μm)以及作为致密单元原料的金属粉末(粒径范围为10-25μm);(2)将连续梯度粒径区间的4份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行一次压制,压力为450mpa,压制后得到连续梯度单元,厚度为5mm,最下层厚度为0.8mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以100mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1.2mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以2℃/min的速率升温至500℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为100μm;将金属多孔毛坯以无水酒精进行超声波清洗,在45℃下清洗20min,再置于75℃真空干燥箱内烘干5h,真空度为5

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

32.实施例3与实施例1的区别在于:连续梯度分层多孔金属印头的制备方法不同。

33.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在90℃下干燥保温2h,真空度1

×

10-2

pa;干燥后得到连续梯度粒径区间的4份金属粉末(粒径区间分别为120-150μm、80-120μm、60-80μm、40-60μm)以及作为致密单元原料的金属粉末(粒径范围为10-25μm);(2)将连续梯度粒径区间的4份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行一次压制,压力为500mpa,压制后得到连续梯度单元,厚度为4mm,最下层厚度为0.8mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以4℃/min的速率升温至900℃,烧结1.5h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的

金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在40℃下清洗25min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

34.对比例1与实施例1的区别在于:金属印头不设置致密单元。

35.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到连续梯度粒径区间的4份金属粉末(粒径区间分别为120-150μm、80-120μm、55-80μm、35-55μm);(2)将连续梯度粒径区间的4份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行逐层压制,自下而上压力依次为300mpa、250mpa、220mpa、180mpa,压制后得到连续梯度单元,厚度为3.5mm,最下层厚度为0.5mm,除最下层外其余层的厚度相等;得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

36.对比例2与实施例1的区别在于:金属印头中粒径非梯度变化。

37.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到粒径区间为55-80μm的金属粉末以及作为致密单元原料的金属粉末(粒径范围为0.1-15μm);(2)将粒径区间为55-80μm的金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,以300mpa的压力进行压制,压制后得到压坯,厚度为3.5mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于压坯的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对以致密单元垂直放置时的毛坯底面进行雕刻加工,得到金属印头。

38.对比例3与实施例1的区别在于:金属印头中,连续梯度单元的最大粒径区间过大。

39.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到连续梯度粒径区间的5份金属粉末(粒径区间分

别为200-250μm、150-200μm、100-150μm、60-100μm、35-60μm)以及作为致密单元原料的金属粉末(粒径范围为0.1-15μm);(2)将连续梯度粒径区间的5份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行逐层压制,自下而上压力依次为300mpa、250mpa、220mpa、180mpa、150mpa,压制后得到连续梯度单元,厚度为3.5mm,最下层厚度为0.5mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

40.对比例4与实施例1的区别在于:金属印头中,连续梯度单元的最小粒径区间过小。

41.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到连续梯度粒径区间的5份金属粉末(粒径区间分别为120-150μm、80-120μm、50-80μm、20-50μm、10-20μm)以及作为致密单元原料的金属粉末(粒径范围为10-25μm);(2)将连续梯度粒径区间的5份金属粉末按照粒径区间自下而上依次增大的顺序置于长方体模具中,进行逐层压制,自下而上压力依次为350mpa、300mpa、250mpa、220mpa、180mpa,压制后得到连续梯度单元,厚度为3.5mm,最下层厚度为0.5mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

42.对比例5与实施例1的区别在于:金属印头中,连续梯度单元的厚度过大。

43.其制备方法包括如下步骤:(1)将球形金属粉末(蒙乃尔合金粉末)依次进行筛分、级配、真空干燥,在80℃下干燥保温2h,真空度5

×

10-2

pa;干燥后得到连续梯度粒径区间的4份金属粉末(粒径区间分别为120-150μm、80-120μm、55-80μm、35-55μm)以及作为致密单元原料的金属粉末(粒径范围为0.1-15μm);(2)将连续梯度粒径区间的4份金属粉末按照粒径区间自下而上依次增大的顺序

置于长方体模具中,进行逐层压制,自下而上压力依次为300mpa、250mpa、220mpa、180mpa,压制后得到连续梯度单元,厚度为6.5mm,最下层厚度为0.5mm,除最下层外其余层的厚度相等;接着,将作为致密单元原料的金属粉末分成等质量两份,按照粉末-压坯-粉末的顺序放入模具中,其中连续梯度单元压坯粒径变化方向垂直于模具轴线方向,以150mpa的压力压制于连续梯度单元的相对立两侧面上形成致密单元,宽度为1mm,得到预压坯;(3)将预压坯进行在氢气气氛下烧结,以5℃/min的速率升温至1000℃,烧结1h,得到烧结体;将烧结体进行进行机械加工去掉余量并抛光表面,获得具有良好表面质量的金属多孔毛坯,表面粗糙度ra为80μm;将金属多孔毛坯以无水酒精进行超声波清洗,在30℃下清洗20min,再置于80℃真空干燥箱内烘干3h,真空度为1

×

10-2

pa;再采用精雕机对连续梯度单元中粒径区间最小金属粉末所在侧面进行雕刻加工,得到金属印头。

44.测试项目一次注油连续反复印制次数:将实施例1-3和对比例1-5中印头雕刻相同印文且注入相同重量的印油,制备得到的印章进行连续反复印制,以“印文清晰,边框、文字、图形无缺损和麻点,印章编码清晰”为清晰度良好,计算清晰度良好的印制次数。

45.漏油情况:将实施例1-3和对比例1-5中印头雕刻相同印文且注入相同重量的印油,制备得到的印章正常放置3个月,观察其漏油情况。

46.表1测试项目一次注油连续反复印制次数n/次漏油情况实施例1n>10000不漏印油实施例2n>10000不漏印油实施例3n>10000不漏印油对比例16000<n<7000轻微漏油对比例22500<n<3500漏印油较严重对比例37000<n<8000不漏印油对比例48000<n<9000不漏印油对比例57500<n<8500不漏印油如表1所示,本发明中印章,经过多次压印测试,在施加压力印制时,印油顺利并快速流至印面,印章图文清晰,质量高;经过长期高频率压印测试发现,一次注油反复印制次数可达上万次,且印章清晰;长期放置未发生漏印油现象。对比例1表明未设置致密单元精度控制不准确,且长期放置时更易发生漏油。对比例2表明金属印头以单一粒径区间的金属粉末压制而成,并未形成梯度多孔结构,其印制效果会受到很大影响,且容易发生漏油。对比例3-5表明连续梯度单元的粒径区间、厚度、印制压力等参数选择,均会给印制效果带来影响,在本发明范围内才能达到最佳的技术效果。

47.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所做的任何简单修改、变更以及等效结构变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1