喷丸用碰头结构、碰头结构的设计方法及超声喷丸设备与流程

本发明涉及喷丸加工,尤其涉及喷丸用碰头结构、碰头结构的设计方法及超声喷丸设备。

背景技术:

1、金属零部件产生疲劳的主要原因是,在加工过程中,零件内产生了一些有害的拉伸应力。针对这些有害应力,通常采用喷丸工艺进行处理,可以显著提高零件的抗疲劳性能以及使用寿命。传统喷丸,一般是利用压缩空气或者离心力驱动喷丸的方式,使其获得一定的速度,对金属表面进行撞击,使构件表面产生塑性变形层,并引入残余压缩应力。喷丸技术也是飞机机翼整体壁板成形以及飞机结构件强化的有效方法,并且在喷丸过程中不需要专门模具。但是传统喷丸存在以下的缺点,例如:设备体积大、功耗高、难以移动、工作时有大量粉尘和极大的噪声、污染工作环境、不利于节能减排等。超声喷丸作为最新型的强化、成型和校形技术,和普通喷丸比较,具有设备体积小、便携移动、操作简单、功耗低、无粉尘、丸粒少且无需回收、强化层更深等优点。

2、在实际工程应用中,超声喷丸设备空载时,碰头结构的撞针与壳体发生碰撞,容易损坏壳体、撞针,破坏导向孔,造成撞针更换困难;采用负压吸附撞针的方法,设备密封性要求高,且无法始终有效回复初始位置,超声变幅杆易损坏,喷丸面积覆盖不全,效率低下。

3、因此,亟待需要喷丸用碰头结构以解决上述问题。

技术实现思路

1、本发明的第一个目的在于提供喷丸用碰头结构,能够避免损坏撞针及壳体,有效恢复至初始位置,保证喷丸覆盖面积,提高喷丸效率。

2、本发明的第二个目的在于提供喷丸用碰头结构的设计方法,基于该设计方法用于制造上述碰头结构,能够避免损坏撞针及壳体,有效恢复至初始位置,保证喷丸覆盖面积,提高喷丸效率。

3、本发明的第三个目的在于提供超声喷丸设备,通过应用上述喷丸用碰头结构,能够保证喷丸覆盖面积,提高喷丸效率。

4、为实现上述目的,提供以下技术方案:

5、第一方面,提供了喷丸用碰头结构,包括:

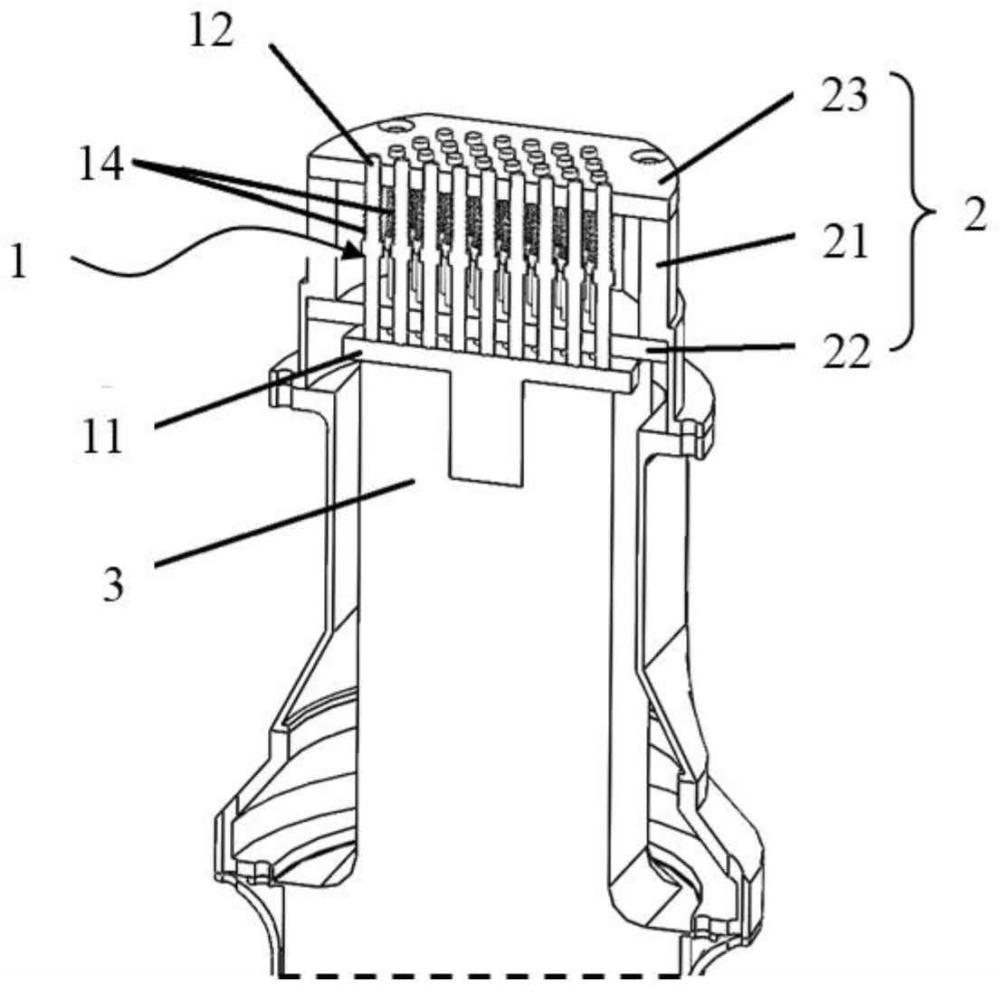

6、撞针组件,包括垫板、撞针、第一弹性件和第二弹性件,所述垫板用于与超声变幅杆相连接,多个所述撞针呈矩形阵列排布并固定于所述垫板上,所述撞针上凸设有凸环,所述撞针上套设有所述第一弹性件和所述第二弹性件;

7、壳体,包括套壳、第一导向板和第二导向板,所述第一导向板和所述第二导向板平行间隔设置于所述套壳上,且所述第一导向板和所述第二导向板上均设有多个供所述撞针穿过的通孔,所述第一弹性件被压缩于所述第一导向板和所述凸环之间,所述第二弹性件被压缩于所述第二导向板和所述凸环之间。

8、作为所述喷丸用碰头结构的可选方案,所述撞针为圆柱状,所述撞针的直径为d,所述撞针的端面为球面,所述球面的曲率半径为r,r=5×d-5。

9、作为所述喷丸用碰头结构的可选方案,所述撞针的直径为d,所述撞针的冲击坑直径为a,其中,0.85d≤a≤d。

10、作为所述喷丸用碰头结构的可选方案,同行相邻的两个撞针之间的中心距离为2a。

11、作为所述喷丸用碰头结构的可选方案,异行相邻的两个撞针之间的中心距离为

12、作为所述喷丸用碰头结构的可选方案,所述撞针的材料与所述第一导向板的材料不同;所述撞针的材料与所述第二导向板的材料不同。

13、作为所述喷丸用碰头结构的可选方案,所述第一导向板可拆卸地固定于所述套壳上。

14、作为所述喷丸用碰头结构的可选方案,所述第二导向板可拆卸地固定于所述套壳上。

15、作为所述喷丸用碰头结构的可选方案,所述撞针与所述凸环为一体成型。

16、第二方面,提供了喷丸用碰头结构的设计方法,所述喷丸用碰头结构包括撞针组件和壳体,所述撞针组件包括垫板和撞针,多个所述撞针呈矩形阵列排布并固定于所述垫板上;

17、所述喷丸用碰头结构的设计方法包括如下步骤:

18、确定所述撞针的直径d;

19、确定单个所述撞针的冲击坑直径a,0.85d≤a≤d;

20、确定所述垫板的端面面积s;

21、制作撞针布局图,多个撞针图形呈矩形阵列布局,同行相邻的两个撞针图形之间的中心距离为2a,异行相邻的两个撞针图形之间的中心距离为

22、根据所述垫板的端面面积及形状制作垫板图形,将所述撞针布局图以所述垫板图形的中线为中心对称投影至所述垫板图形上,完整落入所述垫板图形的撞针图形即为所述垫板上的撞针的布局图。

23、第三方面,提供了超声喷丸设备,包括超声变幅杆和如上所述的喷丸用碰头结构,所述超声变幅杆与所述喷丸用碰头结构相连接。

24、与现有技术相比,本发明的有益效果为:

25、本发明提供的喷丸用碰头结构,通过将撞针以夹心形式设置于第一导向板和第二导向板之间,能够更好地保护撞针,避免撞针损坏;此外,在撞针的凸环与第一导向板之间设置第一弹性件,在撞针的凸环与第二导向板之间设置第二弹性件,在第一弹性件和第二弹性件的作用下,撞针能够恢复至初始位置,保证喷丸覆盖面积,提高喷丸效率。

26、本发明提供的喷丸用碰头结构的设计方法,基于该设计方法用于制造上述碰头结构,能够避免损坏撞针及壳体,有效恢复至初始位置,保证喷丸覆盖面积,提高喷丸效率。

27、本发明提供的超声喷丸设备,通过应用上述喷丸用碰头结构,能够保证喷丸覆盖面积,提高喷丸效率。

技术特征:

1.喷丸用碰头结构,其特征在于,包括:

2.根据权利要求1所述的喷丸用碰头结构,其特征在于,所述撞针(12)为圆柱状,所述撞针(12)的直径为d,所述撞针(12)的端面为球面,所述球面的曲率半径为r,r=5×d-5。

3.根据权利要求1所述的喷丸用碰头结构,其特征在于,所述撞针(12)的直径为d,所述撞针(12)的冲击坑直径为a,其中,0.85d≤a≤d。

4.根据权利要求3所述的喷丸用碰头结构,其特征在于,同行相邻的两个撞针(12)之间的中心距离为2a。

5.根据权利要求4所述的喷丸用碰头结构,其特征在于,异行相邻的两个撞针(12)之间的中心距离为

6.根据权利要求1所述的喷丸用碰头结构,其特征在于,所述撞针(12)的材料与所述第一导向板(22)的材料不同;所述撞针(12)的材料与所述第二导向板(23)的材料不同。

7.根据权利要求1所述的喷丸用碰头结构,其特征在于,所述第一导向板(22)可拆卸地固定于所述套壳(21)上;和/或

8.根据权利要求1所述的喷丸用碰头结构,其特征在于,所述撞针(12)与所述凸环(121)为一体成型。

9.喷丸用碰头结构的设计方法,其特征在于,所述喷丸用碰头结构包括撞针组件(1)和壳体(2),所述撞针组件(1)包括垫板(11)和撞针(12),多个所述撞针(12)呈矩形阵列排布并固定于所述垫板(11)上;

10.超声喷丸设备,其特征在于,包括超声变幅杆(3)和如权利要求1-8任一项所述的喷丸用碰头结构,所述超声变幅杆(3)与所述喷丸用碰头结构相连接。

技术总结

本发明涉及喷丸加工技术领域,尤其涉及喷丸用碰头结构、碰头结构的设计方法及超声喷丸设备。所述喷丸用碰头结构包括撞针组件和壳体,撞针组件包括垫板、撞针、第一弹性件和第二弹性件,多个撞针呈矩形阵列排布并固定于垫板上,撞针上凸设有凸环,撞针上套设有第一弹性件和第二弹性件;壳体包括套壳、第一导向板和第二导向板,第一导向板和第二导向板平行间隔设置于套壳上,且第一导向板和第二导向板上均设有多个供撞针穿过的通孔,第一弹性件被压缩于第一导向板和凸环之间,第二弹性件被压缩于第二导向板和凸环之间,能够使撞针恢复至初始位置,保证喷丸覆盖面积,提高喷丸效率。

技术研发人员:胡建华,庞建哲,何雪婷,孙小峰,陈保国,戴渊

受保护的技术使用者:上海飞机制造有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!