一种节能型冷锻钢及其制造方法与流程

本发明涉及钢材及其制造方法,尤其涉及冷锻钢及其制造方法。

背景技术:

1、随着汽车产业的飞速发展,面对广阔的汽车市场,变速器的需求量长久居高不下。由于齿轮的形状较为特殊,对尺寸精度要求较高,很多企业采用热锻加工后精加工工艺方式进行齿轮生产。然而,在采用这种传统的齿轮制造工艺进行生产时,一方面不仅材料的利用率较低,另一方面热锻需要的能源消耗较高,会增加加工成本,且会产生环境污染。

2、因此,部分零部件加工企业采用冷锻技术来生产齿轮。零件冷锻加工具备多方面的优势,包括锻件尺寸的精密度高;锻件材料不易产生氧化皮,表面光洁度较好;材料利用率高,减少了切削废料和加热烧损;可使锻件的金属纤维流向获得特定的方向;不需要加热处理,使污染问题降至最低程度;不需要加热费用,降低生产成本等。由此可见,冷锻技术更符合未来清洁制造和绿色环保的趋势,可以为可持续发展创造有利条件。

3、然而,冷锻技术对材料的塑性要求很高。由于齿轮的形状较为复杂,且冷锻加工要求材料具备极佳的塑性,经常发生因钢材塑性不足导致挤压过程中钢材开裂或者微裂纹萌生的情况,导致加工后零件报废率高,检测成本上升。常规的冷锻用钢材通常需经过如下处理:材料经过热轧后,冷却至室温,最后进行球化退火。由于球化退火需要十几个小时甚至几十个小时,导致耗费大量的时间和能源。

4、因此,本领域期望获得一种具有优良塑性和冷加工特性的冷锻钢。

技术实现思路

1、鉴于现有技术的上述缺陷与不足,本发明人通过合理的化学成分设计获得了一种冷锻钢,其具有优异的塑性和冷加工特性。相比于常规的冷锻钢材,采用本发明的冷锻钢生产制造锻件(特别是高精度锻件,例如齿轮)时,可以有效地节省能源,并降低环境污染。

2、在第一方面,本公开提供一种冷锻钢,所述冷锻钢除包含90%以上的fe和不可避免的杂质之外,还包含以质量百分比计的如下化学元素:

3、c:0.17~0.22%、si:0.10~0.30%、mn:1.0~1.20%、s:0.01~0.02%、cr:1.10~1.30%、al:0.015~0.045%、n:0.010~0.018%、ti:0.04-0.1%。

4、在第二方面,本公开提供一种冷锻钢,其包含以质量百分比计的如下化学元素:

5、c:0.17~0.22%、si:0.10~0.30%、mn:1.0~1.20%、s:0.01~0.02%、cr:1.10~1.30%、 al:0.015~0.045%、n:0.010~0.018%、ti:0.04-0.1%,余量为fe和不可避免的杂质。

6、在一个优选实施方案中,本公开的冷锻钢还包含ca,所述ca的含量满足:0<ca≤0.005%,优选0.001%<ca≤0.003%。

7、在一个优选的实施方案中,本公开的冷锻钢中,mn的含量为1.10~1.20%。

8、在一个优选的实施方案中,本公开的冷锻钢中,cr的含量为1.16~1.30%。

9、在一个优选的实施方案中,本公开的冷锻钢中,ti的含量为0.05~0.08%。

10、在一个实施方案中,本公开的冷锻钢中,不可避免的杂质包括p和o。在一个优选的实施方案中,p≤0.015%,和/或o≤0.003%。

11、在一个优选的实施方案中,本公开的冷锻钢的微观组织为铁素体+球状碳化物。

12、在一个优选的实施方案中,本公开的冷锻钢的组织球化率为90%以上。

13、本公开的冷锻钢的力学性能满足下述各项中的至少一项:屈服强度为220-270mpa,抗拉强度为430-480mpa,延伸率≥35%,断面收缩率≥66%。优选地,本公开的冷锻钢的力学性能满足如下:屈服强度为220-270mpa,抗拉强度为430-480mpa,延伸率≥35%,断面收缩率≥66%。

14、在第三方面,本公开提供上述冷锻钢的制造方法,包括如下步骤:(1)对钢水进行冶炼和浇铸,获得铸坯;(2)对铸坯进行加热和轧制,获得中间坯;(3)对中间坯进行加热和轧制,获得轧制后圆钢;(4)对轧制后圆钢进行冷却;(5)退火。

15、在一个实施方案中,在步骤(1)中,冶炼可以采用电炉或转炉冶炼;和/或,浇铸可以采用模铸或连铸。

16、在一个实施方案中,在步骤(2)中,将铸坯加热至1000-1120℃,优选1000~1100℃。

17、在一个实施方案中,在步骤(3)中,将中间坯加热至1050-1200℃,优选1050-1120℃,并保温5~6小时。

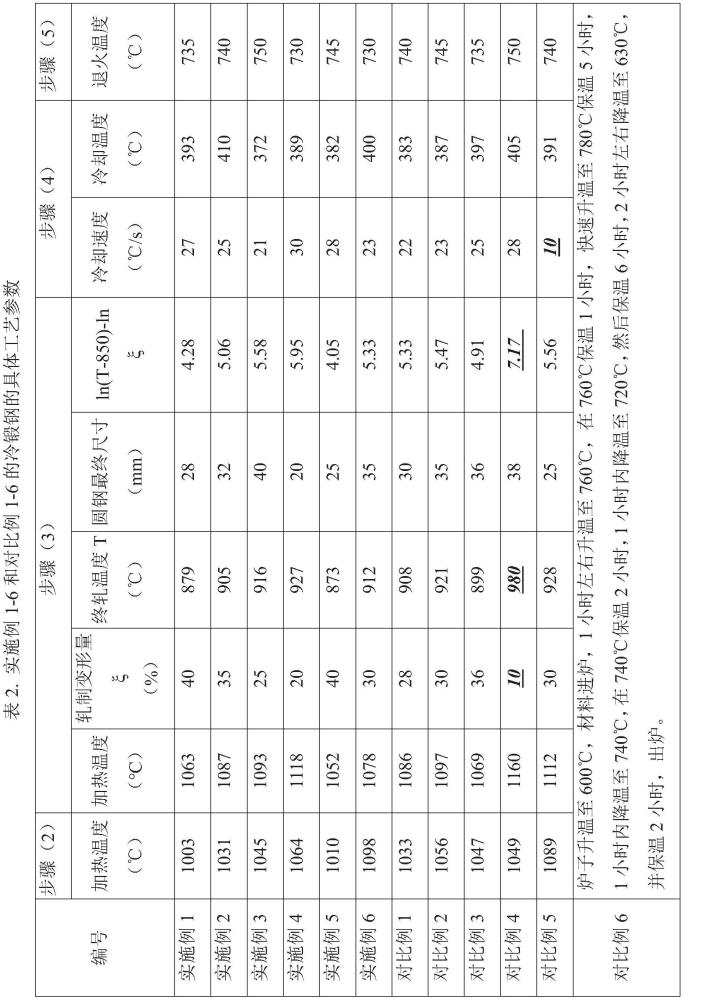

18、在一个实施方案中,在步骤(3)中,轧制单道次变形量ξ为20-40%,终轧温度t为870-930℃,轧制单道次变形量ξ与终轧温度t之间满足:4≤ln(t-850)-lnξ≤6。

19、在一个实施方案中,在步骤(4)中,以20℃/s以上的冷却速度将轧制后的圆钢冷却至 370-410℃。通过采用20℃/s以上的冷却速度,可以使基体中形成马氏体组织,保证基体中存在大量的畸变能,从而为后续的组织转变提供相变能,有利于碳化物的析出和球化。此外,通过采用20℃/s以上的冷却速度使轧制后的圆钢冷却至370-410℃,可以既保证基体完成马氏体转变,又可节省后续退火过程中的能源消耗。

20、在一个实施方案中,在步骤(5)中,退火温度为740±10℃,保温时间为8小时以上。

21、在一个实施方案中,在退火步骤后,出炉空冷。

22、本公开的制造方法中,对冷锻钢的制造工艺参数进行了优化设计,进一步改善了冷锻钢的塑性。本公开的制造方法不包括球化退火步骤,能够有效减少能源的消耗。由此获得的冷锻钢在加工零件时,可以省去零件热锻造前的加热和正火步骤,具有耗时短、节能的特点。

23、本公开通过合理的化学成分设计并配合优化的制造方法,获得的冷锻钢不仅具有优良的塑性和冷加工特性,而且使得可以在其生产过程中省去球化退火步骤,有效减少能源的消耗。此外,采用本公开的冷锻钢生产制造零件时,可以省去零件热锻造前的加热和正火步骤,适用性十分广泛,具有良好的推广前景和应用价值。

技术特征:

1.一种冷锻钢,其特征在于,所述冷锻钢除包含90%以上的fe和不可避免的杂质之外,还包含以质量百分比计的如下化学元素:

2.一种冷锻钢,其特征在于,所述冷锻钢包含以质量百分比计的如下化学元素:

3.如权利要求1或2所述的冷锻钢,其特征在于,所述冷锻钢还包含ca,所述ca以质量百分比计的含量满足:0<ca≤0.005%,优选0.001%<ca≤0.003%。

4.如权利要求1或2所述的冷锻钢,其特征在于,mn的含量为1.10~1.20%,cr的含量为1.16~1.30%,和/或ti的含量为0.05~0.08%。

5.如权利要求1或2所述的冷锻钢,其特征在于,所述不可避免的杂质以质量百分比计的含量满足:p≤0.015%和/或o≤0.003%。

6.如权利要求1或2所述的冷锻钢,其特征在于,所述冷锻钢的微观组织为铁素体+球状碳化物;优选地,所述冷锻钢的组织球化率为90%以上。

7.如权利要求1或2所述的冷锻钢,其特征在于,所述冷锻钢的力学性能满足下述各项中的至少一项:屈服强度为220-270mpa,抗拉强度为430-480mpa,延伸率≥35%,断面收缩率≥66%;优选地,所述冷锻钢的力学性能满足如下:屈服强度为220-270mpa,抗拉强度为430-480mpa,延伸率≥35%,断面收缩率≥66%。

8.权利要求1至7中任一项所述的冷锻钢的制造方法,其特征在于,所述制造方法包括如下步骤:(1)对钢水进行冶炼和浇铸,获得铸坯;(2)对铸坯进行加热和轧制,获得中间坯;(3)对中间坯进行加热和轧制,获得轧制后圆钢;(4)对轧制后圆钢进行冷却;(5)退火;以及可选的(6)出炉空冷。

9.如权利要求8所述的制造方法,其特征在于,在步骤(2)中,将铸坯加热至1000-1120℃,优选1000~1100℃的温度。

10.如权利要求8所述的制造方法,其特征在于,在步骤(3)中,将中间坯加热至1050-1200℃,优选1050-1120℃,并保温5~6小时。

11.如权利要求8所述的制造方法,其特征在于,在步骤(3)中,轧制单道次变形量ξ为20-40%,终轧温度t为870-930℃,轧制单道次变形量ξ与终轧温度t之间满足:4≤ln(t-850)-lnξ≤6。

12.如权利要求8所述的制造方法,其特征在于,在步骤(4)中,以20℃/s以上的冷却速度将轧制后的圆钢冷却至370-410℃。

13.如权利要求8至12中任一项所述的制造方法,其特征在于,在步骤(5)中,退火温度为740±10℃,保温时间为8小时以上。

技术总结

本公开涉及冷锻钢及其制造方法。本公开的冷锻钢包含以质量百分比计的如下化学元素:C:0.17~0.22%、Si:0.10~0.30%、Mn:1.0~1.20%、S:0.01~0.02%、Cr:1.10~1.30%、Al:0.015~0.045%、N:0.010~0.018%、Ti:0.04‑0.1%,余量为Fe和不可避免的杂质。本公开的冷锻钢具有优异的塑性和冷加工特性。相比于常规的冷锻钢材,采用本发明的冷锻钢生产制造锻件(特别是高精度锻件,例如齿轮)时,可以有效地节省能源,并降低环境污染。

技术研发人员:章军,赵四新,黄宗泽

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!