一种连铸换组的倒计时方法及装置与流程

1.本发明涉及连铸技术领域,特别是涉及一种连铸换组的倒计时方法及装置。

背景技术:

2.连铸是整个炼钢生产工艺中由液态转换为固态的核心环节,由于受中包车连拉炉数的限制,在生产一段时间后必须更换新的中包进行下一次浇注,根据工艺设计的要求及中包耐材情况,通常在生产6~14炉后需要停止浇注进行更换中包。由于生产紧凑,连铸机每次换组时间都非常有限,各个环节连接稍有偏差就可能造成换组超时、造成故障时间。为了能有效提醒连铸生产机组合理把握和分配好换组时间,进行换组倒计时就很有必要。

技术实现要素:

3.本发明所要解决的技术问题是,克服现有技术的缺点,提供一种连铸换组的倒计时方法及装置。

4.为了解决以上技术问题,本发明的技术方案如下:一种连铸换组的倒计时方法及装置,包括,获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换;在连铸机进行大包更换时对所述换组时间进行倒计时;在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时;循环上述步骤。

5.作为本发明所述连铸换组的倒计时方法的一种优选方案,其中:所述获取连铸机的生产数据,得到对应连铸机的换组时间包括,获取连铸机的断面尺寸;获取当前时间,并确定当前处于白班赋值或夜班赋值;根据连铸机的断面尺寸以及当前赋值得到连铸机的换组时间。

6.作为本发明所述连铸换组的倒计时方法的一种优选方案,其中:所述获取当前时间,并确定当前处于白班赋值或夜班赋值包括,以北京时间判断基准,判断当前时间属于白班赋值或夜班赋值。

7.作为本发明所述连铸换组的倒计时方法的一种优选方案,其中:所述在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时包括,在倒计时进行15min后判断中包车是否位于浇注生产位置,若是,则复位倒计时,若否,则继续进行倒计时,并在倒计时计满为0后复位。

8.本发明还公开了一种连铸换组的倒计时装置,包括,数据获取模块,用于获取连铸机的生产数据,得到对应连铸机的换组时间,并判断

连铸机是否进行大包更换;倒计时模块,用于在连铸机进行大包更换时对所述换组时间进行倒计时;换组判断模块,用于在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则使所述倒计时继续进行倒计时,并在倒计时计满为0后复位;若否,则使所述倒计时模块复位倒计时。

9.作为本发明所述连铸换组的倒计时装置的一种优选方案,其中:还包括用于显示倒计时信息的显示模块。

10.作为本发明所述连铸换组的倒计时装置的一种优选方案,其中:所述显示模块包括显示屏。

11.本发明的有益效果是:本发明可对连铸机换组起到很好的提醒作用,为生产组织提供便利,使生产操作工人有效地把握换组期间各个时间段的工作安排。

附图说明

12.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

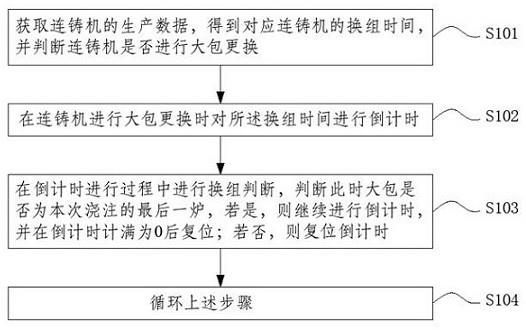

13.图1为本发明提供的连铸换组的倒计时方法的流程示意图;图2为本发明提供的连铸换组的倒计时装置的结构示意图。

具体实施方式

14.为使本发明的内容更容易被清楚地理解,下面根据具体实施方式并结合附图,对本发明作出进一步详细的说明。

15.图1为本申请实施例提供的一种连铸换组的倒计时方法及装置的流程示意图。该方法包括步骤s101~步骤s104,具体步骤说明如下:步骤s101:获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换。

16.具体的, plc控制系统可通过内部通讯网络采集连铸机的生产数据。由于各台连铸机的实际情况不不同,特别是断面尺寸不同,其换组时间也不同。同时,白班和夜班的换组时间也不同。参见表1:

表1如表1所示,板坯连铸机断面220mm厚,1900mm宽,其白班换组时间为116分钟,夜班换组时间为96分钟。

17.因此,获取连铸机的生产数据,得到对应连铸机的换组时间具体包括以下步骤:步骤s101a:获取连铸机的断面尺寸。

18.步骤s101b:获取当前时间,并确定当前处于白班赋值或夜班赋值。可以理解的是,在获取到当前时间后,以北京时间判断基准,可自动判断当前时间属于白班赋值或夜班赋值。

19.步骤s101c:根据连铸机的断面尺寸以及当前赋值得到连铸机的换组时间。

20.步骤s102:在连铸机进行大包更换时对所述换组时间进行倒计时。

21.具体的,在生产过程中,当连铸机进行大包更换时激活倒计时功能,即按照步骤s101中得到的对应换组时间进行倒计时。

22.步骤s103:在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时。

23.具体的,由于在倒计时开始后,不知道大包是否是本次浇注的最后一炉,因此在倒计时进行15min后检查中包车是否位于浇注生产位置。如果在,则说明此时大包不是本次浇注的最后一炉,因此复位倒计时;如果不在,则说明此时大包是本次浇注的最后一炉,即处于换组中,则继续进行倒计时,同时可将剩余的倒计时显示在屏幕上。待倒计时计满为0后自动复位,可进行下一次循环。

24.步骤s104:循环上述步骤。

25.由此,通过上述方法可对连铸机换组起到很好的提醒作用,为生产组织提供便利,使生产操作工人有效地把握换组期间各个时间段的工作安排。

26.图2为本实施例提供的连铸换组的倒计时装置的结构示意图。该装置包括数据获取模块,倒计时模块、换组判断模块以及显示模块。

27.其中,数据获取模块用于获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换。

28.倒计时模块用于在连铸机进行大包更换时对所述换组时间进行倒计时。

29.换组判断模块用于在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则使所述倒计时继续进行倒计时,并在倒计时计满为0后复位;若否,则使所述倒计时模块复位倒计时。

30.显示模块用于显示倒计时信息。在本实施例中,显示模块包括设置在中控室内的显示屏。

31.在本实施例中,plc控制装置通过内部通讯网络采集生产数据,在通过现场总线发送至显示屏上。

32.除上述实施例外,本发明还可以有其他实施方式;凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种连铸换组的倒计时方法,其特征在于:包括,获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换;在连铸机进行大包更换时对所述换组时间进行倒计时;在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时;循环上述步骤。2.根据权利要求1所述的连铸换组的倒计时方法,其特征在于:所述获取连铸机的生产数据,得到对应连铸机的换组时间包括,获取连铸机的断面尺寸;获取当前时间,并确定当前处于白班赋值或夜班赋值;根据连铸机的断面尺寸以及当前赋值得到连铸机的换组时间。3.根据权利要求2所述的连铸换组的倒计时方法,其特征在于:所述获取当前时间,并确定当前处于白班赋值或夜班赋值包括,以北京时间判断基准,判断当前时间属于白班赋值或夜班赋值。4.根据权利要求1所述的连铸换组的倒计时方法,其特征在于:所述在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时包括,在倒计时进行15min后判断中包车是否位于浇注生产位置,若是,则复位倒计时,若否,则继续进行倒计时,并在倒计时计满为0后复位。5.一种连铸换组的倒计时装置,其特征在于:包括,数据获取模块,用于获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换;倒计时模块,用于在连铸机进行大包更换时对所述换组时间进行倒计时;换组判断模块,用于在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则使所述倒计时继续进行倒计时,并在倒计时计满为0后复位;若否,则使所述倒计时模块复位倒计时。6.根据权利要求5所述的连铸换组的倒计时装置,其特征在于:还包括用于显示倒计时信息的显示模块。7.根据权利要求6所述的连铸换组的倒计时装置,其特征在于:所述显示模块包括显示屏。

技术总结

本发明公开了一种连铸换组的倒计时方法及装置,涉及连铸技术领域,包括获取连铸机的生产数据,得到对应连铸机的换组时间,并判断连铸机是否进行大包更换;在连铸机进行大包更换时对所述换组时间进行倒计时;在倒计时进行过程中进行换组判断,判断此时大包是否为本次浇注的最后一炉,若是,则继续进行倒计时,并在倒计时计满为0后复位;若否,则复位倒计时;循环上述步骤。本发明可对连铸机换组起到很好的提醒作用,为生产组织提供便利,使生产操作工人有效地把握换组期间各个时间段的工作安排。人有效地把握换组期间各个时间段的工作安排。人有效地把握换组期间各个时间段的工作安排。

技术研发人员:程鑫祥 周颖 苏迪 孔明 雷永佳

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.08.18

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1