一种精密轴承制造用一体化加工机床的制作方法

1.本发明涉及轴承制造领域,尤其涉及一种精密轴承制造用一体化加工机床。

背景技术:

2.轴承是当代机械设备中一种重要零部件;它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。

3.在精密轴承的制造过程中,轴承内圈的生产制造尤为重要,轴承内圈是连接转动轴的重要组成部件,且内圈的外表面需要搭载滚珠或者滚轮;而现有轴承内圈的生产只是简单的完成车削和成型,并不会对内圈的性能进行检测和二次修整;导致精密轴承在使用的过程中会出现细微的震动,使用时间过程之后甚至出现异响,影响精密轴承的寿命;而现有的轴承内圈的生产机床无法做到检测和二次修整一体化,极其影响内圈的制造效率。

4.针对现有生产的缺点和现有机床的局限,我们提出一种精密轴承制造用一体化加工机床。

技术实现要素:

5.为了克服现有的轴承内圈的生产机床无法做到检测和二次修整一体化,极其影响内圈的制造效率的缺点,本发明提供一种精密轴承制造用一体化加工机床。

6.本发明的技术实施方案是:一种精密轴承制造用一体化加工机床,包括有机架、工作台、监控门、罩壳、隔离箱、第一支撑板、第一电动滑轨、适应性固定系统和旋转式检测磨削系统;机架上表面固接有工作台;工作台上表面固接有罩壳;罩壳前部连接有两个可打开的监控门;工作台上表面左部连接有隔离箱;隔离箱连接有用于对精密轴承内圈适应性固定且避免轴承内圈损伤的适应性固定系统;工作台上表面右部连接有第一支撑板;隔离箱和第一支撑板之间连接有第一电动滑轨;工作台上表面连接有用于对精密轴承内圈精度检测并完成磨削加工的旋转式检测磨削系统,且旋转式检测磨削系统位于第一支撑板左方。

7.进一步的是,适应性固定系统包括有第一动力电机、三爪卡盘和适应性顶件;隔离箱内部固接有第一动力电机;第一动力电机输出轴固接有三爪卡盘;三爪卡盘右部固接有三个适应性顶件。

8.进一步的是,适应性顶件包括有连接块、搭载杆和弧形卡块;三爪卡盘右部固接有三个连接块;三个连接块右部各固接有一个搭载杆;三个搭载杆上均开有三个矩形槽;三个搭载杆上各连接有一个利用螺栓进行拧紧固定的弧形卡块,且弧形卡块可在矩形槽内滑动。

9.进一步的是,旋转式检测磨削系统包括有第二电动滑轨、第一电动滑块、电动转盘、承接座、内表面检测机构、磨削机构和顶针;工作台上表面前部和后部各固接有一个第二电动滑轨;两个第二电动滑轨上各滑动连接有一个第一电动滑块;两个第一电动滑块之间固接有电动转盘;电动转盘上部固接有承接座;承接座左部连接有内表面检测机构;承接座前部连接有磨削机构;承接座右部连接有用于传统车削的顶针。

10.进一步的是,内表面检测机构包括有环形支撑架、搭载环、测量杆、第一弹性件、推顶杆、卡环、测距仪、第一电动推杆、顶板和反射器;承接座左部固接有环形支撑架;环形支撑架左部固接有搭载环;搭载环滑动连接有三个周向均布的测量杆;三个测量杆上各固接有一个第一弹性件;三个第一弹性件均固接搭载环;环形支撑架内滑动连接有推顶杆;推顶杆外表面右部固接有卡环;推顶杆外表面左部固接有三个周向均布的测距仪;环形支撑架内表面固接有三个周向局部的第一电动推杆;三个第一电动推杆伸缩部各固接有一个顶板;环形支撑架内表面固接有三个周向局部的反射器,且反射器位于第一电动推杆的左方。

11.进一步的是,推顶杆左部估计有一个圆台,用于测量精密轴承内圈的误差。

12.进一步的是,磨削机构包括有第一固定板、导轨搭接架、限位杆、第二弹性件、第二支撑板、第二电动推杆、第二固定板、双向楔形块、楔形支撑架、第一砂轮、转动电机和第一输液管;承接座前部固接有第一固定板;第一固定板前部固接有导轨搭接架;导轨搭接架滑动连接有两个楔形支撑架;导轨搭接架的每个直滑轨内各固接有四个限位杆,且每个限位杆上各固接有一个第二弹性件;左方的八个限位杆滑动连接一个楔形支撑架;右方的八个限位杆滑动连接一个楔形支撑架;左方的八个第二弹性件固接一个楔形支撑架;右方的八个第二弹性件固接一个楔形支撑架;两个楔形支撑架相背侧各转动连接有一个第一砂轮;两个楔形支撑架后部各固接有一个转动电机;两个转动电机输出轴各固接一个第一砂轮;第一固定板前部上侧和下侧各固接有一个第二支撑板;两个第二支撑板各固接有一个第二电动推杆;两个第二电动推杆伸缩部各固接有一个第二固定板;两个第二固定板固接有双向楔形块;导轨搭接架上部固接有第一输液管。

13.进一步的是,罩壳后部开设有四个散热孔,且四个散热孔内均安装有防尘网。

14.进一步的是,还包括有外表面处理系统;第一电动滑轨右部连接有对精密轴承内圈外表面打磨的外表面处理系统;外表面处理系统包括有第二电动滑块、第一气缸、固定架、第二输液管、第二动力电机、第一传动轮、第二传动轮和第二砂轮;第一电动滑轨外表面右部滑动连接有第二电动滑块;第二电动滑块前部固接有第一气缸;第一气缸伸缩部固接有固定架;固定架左部固接有第二输液管;固定架上部固接有第二动力电机;第二动力电机输出轴固接有第一传动轮;固定架内部固接有第二砂轮;第二砂轮右部固接有第二传动轮;第一传动轮外环面通过皮带与第二传动轮进行传动连接。

15.进一步的是,还包括有外环检测系统;第一电动滑轨左部连接有对精密轴承内圈外表面精度检测的外环检测系统;外环检测系统包括有第三电动滑块、第二气缸、u形架、压力传感器、固定杆、检测长杆和第三弹性件;第一电动滑轨外表面左部滑动连接有第三电动滑块;第三电动滑块前部固接有第二气缸;第二气缸伸缩部固接有u形架;u形架上部下表面固接有两个对称的压力传感器;u形架下部滑动连接有两个固定杆;两个固定杆上各固接有一个第三弹性件;两个第三弹性件固接u形架;两个固定杆之间固接有可拆卸更换的检测长杆。

16.与现有技术相比,本发明具有以下优点:本发明对精密轴承的内环进行检测和二次修整一体化操作,解决现有机床加工的局限性,同时结合紧密轴承表面质量要求较高的特点,对轴承内圈进行适应性地夹持,不断地改变夹持方式,保证轴承内圈部不受损伤,利用旋转式检测磨削系统对内圈的内表面进行检测,在检测出内圈的精度不满足使用需求时,控制旋转式检测磨削系统进行功能选择,并对精密轴承的内圈进行增进式磨削,确保轴

承内圈精度满足使用需求。

附图说明

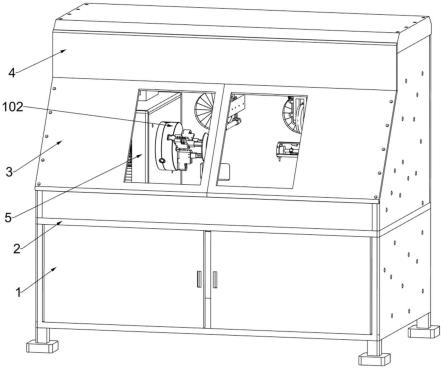

17.图1为本发明精密轴承制造用一体化加工机床的立体结构示意图;

18.图2为本发明精密轴承制造用一体化加工机床的第一种局部结构示意图;

19.图3为本发明精密轴承制造用一体化加工机床的第二种局部结构示意图;

20.图4为本发明适应性固定系统的立体结构示意图;

21.图5为本发明适应性顶件的立体结构示意图;

22.图6为本发明旋转式检测磨削系统的立体结构示意图;

23.图7为本发明旋转式检测磨削系统的局部结构示意图;

24.图8为本发明内表面检测机构的立体结构示意图;

25.图9为本发明磨削机构的立体结构示意图;

26.图10为本发明磨削机构的爆炸图;

27.图11为本发明g区放大图;

28.图12为本发明精密轴承制造用一体化加工机床的第三种局部结构示意图;

29.图13为本发明外表面处理系统的立体结构示意图;

30.图14为本发明外环检测系统的立体结构示意图。

31.其中,上述附图包括以下附图标记:1-机架,2-工作台,3-监控门,4-罩壳,5-隔离箱,6-第一支撑板,7-第一电动滑轨,101-第一动力电机,102-三爪卡盘,103-适应性顶件,1031-连接块,1032-搭载杆,1033-弧形卡块,201-第二电动滑轨,202-第一电动滑块,203-电动转盘,204-承接座,205-内表面检测机构,206-磨削机构,207-顶针,2051-环形支撑架,2052-搭载环,2053-测量杆,2054-第一弹性件,2055-推顶杆,2056-卡环,2057-测距仪,2058-第一电动推杆,2059-顶板,20510-反射器,2061-第一固定板,2062-导轨搭接架,2063-限位杆,2064-第二弹性件,2065-第二支撑板,2066-第二电动推杆,2067-第二固定板,2068-双向楔形块,2069-楔形支撑架,20610-第一砂轮,20611-转动电机,20612-第一输液管,301-第二电动滑块,302-第一气缸,303-固定架,304-第二输液管,305-第二动力电机,306-第一传动轮,307-第二传动轮,308-第二砂轮,401-第三电动滑块,402-第二气缸,403-u形架,404-压力传感器,405-固定杆,406-检测长杆,407-第三弹性件。

具体实施方式

32.尽管可关于特定应用或行业来描述本发明,但是本领域的技术人员将会认识到本发明的更广阔的适用性。本领域的普通技术人员将会认识到诸如:在上面、在下面、向上、向下等之类的术语是用于描述附图,而非表示对由所附权利要求限定的本发明范围的限制。诸如:第一或第二之类的任何数字标号仅为例示性的,而并非旨在以任何方式限制本发明的范围。

33.在本发明的实施例中,第一弹性件2054是弹簧,第二弹性件2064是弹簧,第三弹性件407是弹簧。

34.实施例1

35.一种精密轴承制造用一体化加工机床,如图1-2所示,包括有机架1、工作台2、监控

门3、罩壳4、隔离箱5、第一支撑板6、第一电动滑轨7、适应性固定系统和旋转式检测磨削系统;机架1上表面固接有工作台2;工作台2上表面固接有罩壳4;罩壳4前部连接有两个可打开的监控门3;工作台2上表面左部连接有隔离箱5;隔离箱5连接有适应性固定系统;工作台2上表面右部连接有第一支撑板6;隔离箱5和第一支撑板6之间连接有第一电动滑轨7;工作台2上表面连接有旋转式检测磨削系统,且旋转式检测磨削系统位于第一支撑板6左方。

36.罩壳4后部开设有四个散热孔,且四个散热孔内均安装有防尘网。

37.精密轴承制造用一体化加工机床搭载数控机床所拥有的控制系统,在使用精密轴承制造用一体化加工机床前,以下简称一体化加工机床,操作员将一体化加工机床接通上电源,随后拉开两个监控门3,利用机械手将初步制造完成的精密轴承内圈输送至适应性固定系统,由于精密轴承内圈的精度要求较高,所以不能简单的在内圈的两侧进行固定,因为会影响内圈上部环面滚珠放置的空间,因此控制适应性固定系统对轴承的上部环面进行三角适应性固定,即固定的位置小于此型号内圈滚珠的直径,利用适应性固定系统带动轴承内圈进行低转速转动,随后控制工作台2上的旋转式检测磨削系统运行,旋转式检测磨削系统对内圈的内表面进行检测,在检测出内圈的精度不满足使用需求时,控制旋转式检测磨削系统进行功能选择,并对精密轴承的内圈进行增进式磨削,确保轴承内圈精度满足使用需求,同时在不加工轴承内圈时,可利用旋转式检测磨削系统进行功能选择,使得本一体化加工机床完成普通的车削操作,同时可在第一支撑板6右部的第一电动滑轨7上搭载其余操作功能的部件,以完成一体化加工机床的多工能使用,实现一机多用。

38.实施例2

39.在实施例1的基础上,如图1和图3-5所示,适应性固定系统包括有第一动力电机101、三爪卡盘102和适应性顶件103;隔离箱5内部固接有第一动力电机101;第一动力电机101输出轴固接有三爪卡盘102;三爪卡盘102右部固接有三个适应性顶件103。

40.适应性顶件103包括有连接块1031、搭载杆1032和弧形卡块1033;三爪卡盘102右部固接有三个连接块1031;三个连接块1031右部各焊接有一个搭载杆1032;三个搭载杆1032上均开有三个矩形槽;三个搭载杆1032上各连接有一个利用螺栓进行拧紧固定的弧形卡块1033,且弧形卡块1033可在矩形槽内滑动。

41.事先在三个搭载杆1032上各装载一个弧形卡块1033,同时将弧形卡块1033拧紧,实现固定;外接的机械手将精密轴承内圈放置在三个适应性顶件103的内侧的时候,保证轴承内圈处于竖直放置的状态,随后控制三爪卡盘102运行,三爪卡盘102可采用人工式或者电控式,三爪卡盘102上的三个装夹爪同时向轴心移动,此时跟随移动的连接块1031带动搭载杆1032向轴心移动,三个弧形卡块1033上的弧形顶块将精密轴承的内圈顶住,同时弧形顶块的外表面均固接有软质的橡胶,提高接触的摩擦力,避免轴承内圈出现错动,实现装夹;同时在需要对轴承内圈的外环面进行处理时,此时利用机械手将轴承内圈抽取出来,同样地维持竖直的状态,随后利用三爪卡盘102将三个适应性顶件103收缩在最小的空间内,随后将轴承内圈再次放置在三个适应性顶件103的外围,将三爪卡盘102的装夹爪打开,因此轴承内圈就被三个搭载杆1032的外表面固定住,实现装夹。

42.实施例3

43.在实施例2的基础上,如图1和图6-11所示,旋转式检测磨削系统包括有第二电动滑轨201、第一电动滑块202、电动转盘203、承接座204、内表面检测机构205、磨削机构206和

顶针207;工作台2上表面前部和后部各螺栓连接有一个第二电动滑轨201;两个第二电动滑轨201上各滑动连接有一个第一电动滑块202;两个第一电动滑块202之间固接有电动转盘203;电动转盘203上部固接有承接座204;承接座204左部连接有内表面检测机构205;承接座204前部连接有磨削机构206;承接座204右部连接有用于传统车削的顶针207。

44.内表面检测机构205包括有环形支撑架2051、搭载环2052、测量杆2053、第一弹性件2054、推顶杆2055、卡环2056、测距仪2057、第一电动推杆2058、顶板2059和反射器20510;承接座204左部固接有环形支撑架2051;环形支撑架2051左部螺栓连接有搭载环2052;搭载环2052滑动连接有三个周向均布的测量杆2053;三个测量杆2053上各固接有一个第一弹性件2054;三个第一弹性件2054均固接搭载环2052;环形支撑架2051内滑动连接有推顶杆2055;推顶杆2055外表面右部焊接有卡环2056;推顶杆2055外表面左部固接有三个周向均布的测距仪2057;环形支撑架2051内表面固接有三个周向局部的第一电动推杆2058;三个第一电动推杆2058伸缩部各固接有一个顶板2059;环形支撑架2051内表面固接有三个周向局部的反射器20510,且反射器20510位于第一电动推杆2058的左方。

45.推顶杆2055左部估计有一个圆台,用于测量精密轴承内圈的误差。

46.磨削机构206包括有第一固定板2061、导轨搭接架2062、限位杆2063、第二弹性件2064、第二支撑板2065、第二电动推杆2066、第二固定板2067、双向楔形块2068、楔形支撑架2069、第一砂轮20610、转动电机20611和第一输液管20612;承接座204前部螺栓连接有第一固定板2061;第一固定板2061前部焊接有导轨搭接架2062;导轨搭接架2062滑动连接有两个楔形支撑架2069;导轨搭接架2062的每个直滑轨内各焊接有四个限位杆2063,且每个限位杆2063上各固接有一个第二弹性件2064;左方的八个限位杆2063滑动连接一个楔形支撑架2069;右方的八个限位杆2063滑动连接一个楔形支撑架2069;左方的八个第二弹性件2064固接一个楔形支撑架2069;右方的八个第二弹性件2064固接一个楔形支撑架2069;两个楔形支撑架2069相背侧各转动连接有一个第一砂轮20610;两个楔形支撑架2069后部各固接有一个转动电机20611;两个转动电机20611输出轴各固接一个第一砂轮20610;第一固定板2061前部上侧和下侧各固接有一个第二支撑板2065;两个第二支撑板2065各固接有一个第二电动推杆2066;两个第二电动推杆2066伸缩部各固接有一个第二固定板2067;两个第二固定板2067固接有双向楔形块2068;导轨搭接架2062上部固接有第一输液管20612。

47.轴承内圈被三个适应性顶件103夹紧之后,控制两个第二电动滑轨201运行,两个第二电动滑轨201各自带动一个第一电动滑块202向轴承内圈的方向移动,两个第一电动滑块202带动电动转盘203和承接座204进行移动,此时内表面检测机构205定位至轴承内圈的位置,三个测量杆2053到达轴承内圈的中心,随后控制三个第一电动推杆2058运行,三个第一电动推杆2058伸缩部各自带动一个顶板2059移动,三个顶板2059推动卡环2056,卡环2056带动推顶杆2055向测量杆2053的方向移动,此时三个测距仪2057不断地从三个反射器20510上获取距离信息,当三个测距仪2057反馈的距离信息是此轴承内圈的标准数据时,控制三个第一电动推杆2058回程,使得推顶杆2055处于悬空的状态,此时三个第一弹性件2054的弹力不足以推动推顶杆2055移动,随后控制第一动力电机101运行,第一动力电机101输出轴带动三爪卡盘102低转速转动,此时被夹紧的轴承内圈开始转动,轴承内圈直径偏小时,说明不符合安装的配合标准,此时轴承内圈推动三个第一弹性件2054进行移动,三个第一弹性件2054推动推顶杆2055向后倒退,此时三个测距仪2057上的数据显示出现变

化,三个测距仪2057将轴承内圈的数据偏差记录下来,随后控制内表面检测机构205全体回程,接着控制电动转盘203运行,电动转盘203转动九十度,使得磨削机构206定位至轴承内圈的侧面,控制两个第二电动滑轨201运行,使得两个第一砂轮20610进入到轴承内圈的空间,双向楔形块2068推动两个楔形支撑架2069相背移动,此时两个楔形支撑架2069上的第一砂轮20610贴合至轴承内圈的内表面,随后控制两个转动电机20611运行,两个转动电机20611输出轴各自带动一个第一砂轮20610转动,同时控制第一动力电机101高速转动,打开第一输液管20612上的磨削冷却液的阀门开关,使得轴承内圈在二次精度修改确定的过程中保持足够的冷却,接着控制两个第二电动推杆2066运行,两个第二电动推杆2066伸缩部带动第二固定板2067移动,两个第二固定板2067带动双向楔形块2068向前移动,双向楔形块2068的斜面斜度与推顶杆2055端部圆台的斜度一致,因此双向楔形块2068移动的距离对应内表面检测机构205上所测量的数据,两个双向楔形块2068向外移动,使得两个第一砂轮20610完成对轴承内圈的磨削,同时提高轴承内圈内表面的表面质量,随后完成磨削之后,控制两个第二电动推杆2066回程,此时导轨搭接架2062上的十六个第二弹性件2064发挥作用,为两个楔形支撑架2069提供回程的动力,使得两个楔形支撑架2069在第二弹性件2064的作用下回程至初始位置,同时及时关闭第一输液管20612上的磨削冷却液的阀门;在需要进行普通轴类物料的车削过程时,控制电动转盘203运行,电动转盘203带动承接座204转动,同时将顶针207定位至三爪卡盘102的正右方即可,随后操作与普通车床无异。

48.实施例4

49.在实施例3的基础上,如图1和图12-14所示,还包括有外表面处理系统;第一电动滑轨7右部连接有对精密轴承内圈外表面打磨的外表面处理系统;外表面处理系统包括有第二电动滑块301、第一气缸302、固定架303、第二输液管304、第二动力电机305、第一传动轮306、第二传动轮307和第二砂轮308;第一电动滑轨7外表面右部滑动连接有第二电动滑块301;第二电动滑块301前部固接有第一气缸302;第一气缸302伸缩部固接有固定架303;固定架303左部固接有第二输液管304;固定架303上部固接有第二动力电机305;第二动力电机305输出轴固接有第一传动轮306;固定架303内部固接有第二砂轮308;第二砂轮308右部固接有第二传动轮307;第一传动轮306外环面通过皮带与第二传动轮307进行传动连接。

50.还包括有外环检测系统;第一电动滑轨7左部连接有对精密轴承内圈外表面精度检测的外环检测系统;外环检测系统包括有第三电动滑块401、第二气缸402、u形架403、压力传感器404、固定杆405、检测长杆406和第三弹性件407;第一电动滑轨7外表面左部滑动连接有第三电动滑块401;第三电动滑块401前部固接有第二气缸402;第二气缸402伸缩部固接有u形架403;u形架403上部下表面固接有两个对称的压力传感器404;u形架403下部滑动连接有两个固定杆405;两个固定杆405上各固接有一个第三弹性件407;两个第三弹性件407固接u形架403;两个固定杆405之间固接有可拆卸更换的检测长杆406。

51.轴承内圈上表面环形凹槽的部分与轴承外圈的内部凹槽形成滚珠的存放空间,轴承内圈环形凹槽规格不合格会影响滚珠的安装,同时滚珠之间配合存在过大间隙会导致轴承在使用的过程中发生异响,影响精密轴承的使用寿命;精密轴承内圈再转换完装夹的方式之后,即三个适应性顶件103装夹的是轴承内圈的内表面,随后控制第三电动滑块401在第一电动滑轨7上移动,检测长杆406跟随移动并在最终定位至轴承内圈的环形凹槽的正上方,随后控制第二气缸402根据轴承内圈凹槽的规格表面参数进行适应性运行,第二气缸

402带动u形架403向下移动,检测长杆406在跟随移动的过程中定位至标准轴承内圈的高度,如未发现压力传感器404上有变化,则控制第二气缸402继续低速运行,第二气缸402运行与压力传感器404上数据的显示不同步的话,则说明此轴承内圈外表卖弄环形凹槽的深度过大,则不合格,需进行外表面增材,如检测长杆406在跟随移动的过程中定位至标准轴承内圈的高度,而压力传感器404显示压力示数,或者控制第一动力电机101低转速运行的过程中,压力传感器404在某一时刻出现压力示数,则说明此轴承内圈某一区域范围或者整个凹槽范围都存在凹槽深度不合格的情况,此时就应该进行磨削操作,而磨削操作为外表面处理系统;控制第二电动滑块301在第一电动滑轨7上移动,使得跟随移动的第二砂轮308定位至轴承内圈的环形凹槽的上表面,与此同时控制第二动力电机305运行,第二动力电机305输出轴带动第一传动轮306传动第二传动轮307,第二传动轮307带动第二砂轮308进行高速转动,同时提高第一动力电机101的输出功能功率,使得轴承内圈同样高速转动,打开第二输液管304上的磨削冷却液的阀门开关,随后控制第一气缸302运行,第一气缸302根据压力传感器404上的信息反馈进行适应性移动,第二砂轮308对轴承外环凹槽进行磨削操作,使得轴承外环凹槽达到安装和使用的规格。

52.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1