钢厂中厚板热处理炉热态更换炉辊工艺的制作方法

1.本发明属于冶金设备检修施工技术领域,是一种基于钢厂中厚板材热处理线生产实际需求而创造的一种简便有效的中厚板热处理炉检修施工技术。

背景技术:

2.在大中型钢铁企业中厚板热处理线的热处理炉常出现炉辊变形卡阻和断裂等故障情况,这种失效炉辊如果不及时处理,轻者划伤钢板影响钢板表面质量,重者造成炉内卷板堆钢而停产停炉。以前中厚板材热处理炉拆除断辊更换新炉辊,需将炉内温度降至50度以下,煤气等能源介质管道关阀并总管堵板,炉体人孔全开并架设临时通风机使炉内尽快降温以符合进人施工的条件;检修人员进入炉内,与炉外人员配合拆除旧辊安装新辊,直至复产,需要近一周时间。

技术实现要素:

3.本发明旨在提供一种钢厂中厚板热处理炉热态更换炉辊工艺,全过程无需检修人员进入炉内施工以降低了换辊施工对炉内降温的要求,省去开炉体人孔、设置临时通风机及能源介质总管关阀、吹扫并堵板等前期流程,降低工作量,大大缩短大中型钢厂热处理线因换炉辊而造成的停产时间,停产时间从7天缩短到20小时。

4.本发明的技术方案:钢厂中厚板热处理炉热态更换炉辊工艺,包括以下工艺步骤:

①ꢀ

装辊三联件工装安装及现场临时施工设施设置:停产检修前,先将装辊三联件工装的辊颈连接套装到新炉辊传动端轴颈上,盖上压板并紧固压紧螺钉;再装上装辊三联件工装的中段杆,使套、杆结合缝贴合再拧紧止退螺钉;最后装上装辊三联件工装的末段杆,使缝隙贴合再拧紧止退螺钉;在炉口轴线下布设三处托辊;传动侧炉口架设临时猫头吊。

5.②ꢀ

断辊拆除:停产后,拆除旧炉辊驱动电机、传动轴及旧炉辊两端轴承座;将特制断辊拆除工装,用厂房行车吊钩配挂调平倒链将它穿到热处理炉非传动侧断辊轴颈上并焊牢;再一边在工装的配重托板加放配重、一边通过行车吊钩和调平倒链找平断辊与工装组合体;确认组合体轴线基本位于炉口中心且与炉墙无明显牵扯干涉后,使用预先设置的平拉倒链水平拉出断辊及含耐热密封套;再用同样方法,拆出热处理炉传动侧断辊。

6.③ꢀ

新辊安装:将事先装好的三联件工装与新炉辊组合体,用厂房行车吊钩配挂调平吊链调平吊送,从热处理炉的非传动侧炉口穿过炉体;再回吊钩,将组合体落到托辊上;摘钩向外改变炉辊吊装点,同时用热处理炉传动侧预先架设的临时猫头吊住探出的三联件工装端部,两侧配合微抬滑移工装与炉辊组合体,其中三联件工装伸出一节就停下拆除一节,依次拆除末段杆、中段杆以及辊颈连接套以避开热处理炉传动侧的各种管道等设施,直至炉辊移到安装位置;然后,回装炉辊两端耐热密封套和轴承座,恢复驱动电机、传动轴;拆除临时设施猫头吊、托等,现场三清;试车复产。

7.本发明的进步效果:本发明是针对钢厂中厚板材热处理炉常见故障炉辊卡阻、断裂、失效的一种简便实用快捷有效的检修方法,全过程无需检修人员进入炉内施工以降低了换辊施工对炉内降温的要求,省去开炉体人孔、设置临时通风机及能源介质总管吹扫断开堵板等前期流程,降低工作量,大大缩短大中型钢厂热处理线因换炉辊而造成的停产时间,停产时间从7天缩短到20小时。其优点主要有三个:第一,简便直接,易于操作;第二,此检修方法的环境适用性广、通用性好;第三,由于不需检修人员进入炉内施工,安全风险降低,炉内温度只需降至500~400℃,配合检修的司炉程序简化,炉辊更换完成后复产简便快捷。

附图说明

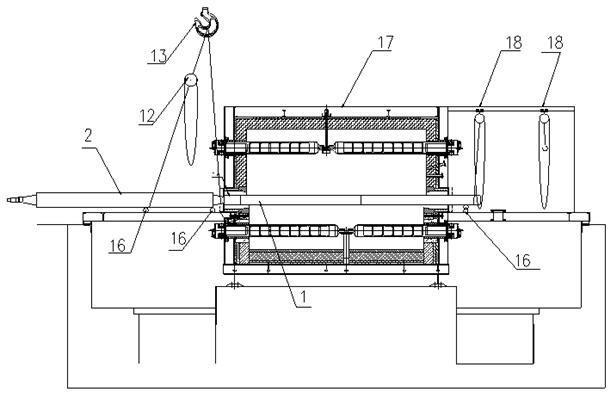

8.图1为三联件工装安装示意图。

9.图2为断辊拆除方法示意图。

10.图3为新辊安装方法示意图。

11.图中:1三联件工装;2炉辊;3辊颈连接套;4止退螺钉;5压板;6压紧螺钉;7中段杆;8末段杆;9杆\杆连接缝;10套\杆连接缝;11断辊拆除工装;12配平倒链;13行车吊钩;14配重;15平拉倒链;16托辊;17热处理炉;18猫头吊。

具体实施方式

12.下面结合实施例说明。

13.实施例1:钢厂中厚板热处理炉热态更换炉辊工艺,包括以下工艺步骤:

①ꢀ

装辊三联件工装安装及现场临时施工设施设置: 图1 所示,停产检修前,先将装辊三联件工装1的辊颈连接套3装到新炉辊2的传动端轴颈上,盖上压板5并紧固压紧螺钉6;再装上装辊三联件工装1的中段杆7,使套\杆连接缝10贴合再拧紧止退螺钉4;最后装上装辊三联件工装1的末段杆8,使杆\杆连接缝9贴合再拧紧止退螺钉4。图2所示,在炉口轴线下布设三处托辊16;传动侧炉口架设临时猫头吊18。

14.②ꢀ

断辊拆除:图2 所示,停产后,拆除旧炉辊2的驱动电机、传动轴及旧炉辊2两端的轴承座;将特制断辊拆除工装11,用厂房行车吊钩13配挂调平倒链12将它吊起穿装到热处理炉非传动侧断炉辊2轴颈上并焊牢;再一边在断辊拆除工装11的配重托板上加放配重14、一边通过行车吊钩13和调平倒链12找平断炉辊2与工装11组合体;确认断炉辊2与工装11组合体的轴线基本位于炉口中心且与炉墙无明显牵扯干涉后,使用预先设置的平拉倒链15水平拉出断炉辊2而已含耐热密封套;再用同样方法,拆出热处理炉传动侧断炉辊2。

15.③ꢀ

新辊安装:图3所示,将事先装好的三联件工装1与新炉辊2组合体,用厂房行车吊钩13配挂调平吊链12调平吊送,将工装1与新炉辊2组合体从热处理炉17的非传动侧炉口穿过炉体;然后,回落行车吊钩13,将工装1与新炉辊2组合体落到托辊16上;摘钩向外移动改变新炉辊2吊装点,同时用热处理炉传动侧预先架设的临时猫头18吊住探出的三联件工装1端部即末段杆尾部,两侧配合微抬并向传动侧方向滑移工装1与新炉辊2组合体;滑移过程中,三联件工装1伸出一节就停下拆除一节,依次拆除末段杆8、中段杆7、辊颈连接套3以避开热处理炉传动侧的各种管道等设施的阻挡,直至新炉辊2移到安装位置;然后,回装新

炉辊2两端的耐热密封套和轴承座,恢复其驱动电机、传动轴;拆除猫头吊18、托辊16等临时设施,现场三清;试车复产。

16.拆、装辊工装的制作和使用:a新辊安装三联件工装重量接近炉辊重量的三分之二左右,工装总长超出炉辊400mm;工装与炉辊端部轴颈、工装与工装间采用公母套式连接(见图1)。

17.b断辊拆除工装与断辊连接牢固,工装吊耳孔高出断辊顶面和配重,工装端部上配重对组合体轴线对称布置,外拉力垂直炉口法兰面。

技术特征:

1.钢厂中厚板热处理炉热态更换炉辊工艺,其特征在于包括以下工艺步骤:

①ꢀ

装辊三联件工装安装及现场临时施工设施设置:先将装辊三联件工装的辊颈连接套装到炉辊传动端轴颈上,盖上压板并紧固压紧螺钉;再装上中段杆,使套、杆结合缝贴合再拧紧止退螺钉;最后装上末段杆,使缝隙贴合并拧紧止退螺钉;在炉口轴线下布设三处托辊;传动侧炉口架设临时猫头吊;

②ꢀ

断辊拆除:停产后,拆除旧炉辊驱动电机、传动轴及旧炉辊两端轴承座;再将特制断辊拆除工装,用厂房行车吊钩配挂调平倒链将它穿到热处理炉非传动侧断辊轴颈上并焊牢;再一边在工装的配重托板加放配重、一边通过房行车吊钩和调平倒链找平断辊与工装组合体;确认组合体轴线基本位于炉口中心且与炉墙无明显牵扯干涉后,使用预先设置的平拉倒链水平拉出断辊;再用同样方法,拆出热处理炉传动侧断辊;

③ꢀ

新辊安装:将事先装好的三联件工装与新炉辊组合体,用厂房行车吊钩配挂调平吊链调平吊送,从热处理炉的非传动侧炉口穿过炉体;再回吊钩,将组合体落到托辊上;摘钩向外改变炉辊吊装点,同时用热处理炉传动侧预先架设的临时猫头吊住探出的三联件工装端部,两侧配合微抬滑移工装与炉辊组合体,其中三联件工装伸出一节就停下拆除一节,直至炉辊移到安装位置;然后,回装炉辊两端耐热密封套和轴承座,恢复驱动电机、传动轴;拆除临时设施猫头吊、托辊,现场三清;试车复产。

技术总结

钢厂中厚板热处理炉热态更换炉辊工艺,其特征在于包括以下工艺步骤:

技术研发人员:陈习光 徐哲 陈金明 周亚杰 李维民 周心忠

受保护的技术使用者:湖南湘钢工程技术有限公司

技术研发日:2022.08.27

技术公布日:2022/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1