烧结钕铁硼磁体的表面防护方法及其制品

1.本发明涉及磁性材料表面防护领域,特别是涉及一种烧结钕铁硼磁体的表面防护方法及其制品。

背景技术:

2.烧结钕铁硼永磁材料因其高磁性能得到广泛应用,然而烧结钕铁硼在各种环境下的耐蚀性较差。增加表面防护处理是提高钕铁硼磁体耐蚀性的主要方法。目前,用于烧结钕铁硼永磁材料的表面防护处理技术包括复合电镀、复合化学镀、热浸镀、电泳涂覆、磁控溅射等。虽然通过表面防护处理可以在不同程度上提高烧结钕铁硼永磁材料的耐蚀性,但是,由于表面防护处理过程会对烧结钕铁硼永磁材料造成性能损伤,同时还具有空气、水等无法解决的环境污染问题。因此,在烧结钕铁硼永磁材料领域日益迫切需要开发具有高耐蚀性的环保防护涂层技术。

3.达克罗涂层具有优异的耐蚀性能,可以广泛应用于海洋工程、造船、电力化工等领域。然而,传统的达克罗涂层因含有重金属铬离子(cr

6+

)而被限制使用。由此,符合新的环保要求的无铬锌铝(zn-al)涂层技术应运而生,成为钢铁表面防护领域的新技术。但是,由于烧结钕铁硼永磁材料具有耐腐蚀性较低等特点,在烧结钕铁硼永磁材料磁体表面涂覆zn-al涂层的过程中仍然会出现磁体被腐蚀的问题,从而影响了磁体的磁性能,此外,zn-al涂层还存在与磁体的结合力较弱、防护性能较差等问题。

技术实现要素:

4.基于此,有必要针对上述问题,提供一种烧结钕铁硼磁体的表面防护方法及其制品;该表面防护方法使烧结钕铁硼磁体的表面形成防护层,能够在保持烧结钕铁硼磁体高磁性能的基础上,显著提高防护层的防护性能,并增强防护层与磁体的结合力。

5.一种烧结钕铁硼磁体的表面防护方法,包括以下步骤:

6.提供烧结钕铁硼磁体;

7.于所述烧结钕铁硼磁体的表面形成锌铝钛防护液,得到预制体;其中,所述锌铝钛防护液主要包括金属粉、钼酸盐以及硅烷偶联剂,所述金属粉包括钛粉、片状锌粉以及片状铝粉,其中,所述片状锌粉与所述片状铝粉的平均片层厚度均小于或等于2.5μm,且厚度尺寸偏差小于或等于25%,所述片状锌粉与所述片状铝粉的平均片层直径均大于或等于15μm,且直径尺寸偏差小于或等于30%,所述钛粉的粒径为1.5μm-5μm,所述钛粉在所述金属粉中的质量分数为0.8%-15%;以及

8.将所述预制体中的所述锌铝钛防护液干燥后于250℃-370℃温度下进行烧结,于所述烧结钕铁硼磁体的表面形成防护层,其中,所述防护层中包括锌单质、铝单质、钛单质、含锌的金属氧化物以及含钛的金属氧化物。

9.在其中一个实施例中,所述钛粉在所述金属粉中的质量分数为0.8%-10%。

10.在其中一个实施例中,在所述金属粉中,所述片状锌粉与所述片状铝粉的重量比

为3:1-7:1。

11.在其中一个实施例中,所述金属粉在所述锌铝钛防护液中的质量分数为25%-35%,所述钼酸盐在所述锌铝钛防护液中的质量分数为2%-3%,所述硅烷偶联剂在所述锌铝钛防护液中的质量分数为38%-45%。

12.在其中一个实施例中,所述片状锌粉和所述片状铝粉的平均片层直径分别独立的选自15μm-100μm。

13.在其中一个实施例中,所述钼酸盐选自钼酸铵。

14.本发明通过在金属粉原料中加入钛粉,增加了特定尺寸下片状锌粉与片状铝粉的层间距,进而通过钛粉、片状锌粉和片状铝粉的协同作用有效提升金属粉的分散性,使金属粉在烧结钕铁硼磁体的表面均匀分布。进一步地,通过在特定温度条件下将锌铝钛防护液进行烧结处理,可以使金属粉在钼酸盐的氧化作用下部分氧化,有利于促进金属粉与硅烷偶联剂的交联,从而在烧结钕铁硼磁体的表面形成交替堆叠的片层网络结构,并有效阻隔腐蚀介质的进入,进而提高防护层的防护性能。同时,在平行堆叠的片层之间分布有钛微粒,能够形成导通的网架微区,有利于分散腐蚀电流,进一步提高了防护层的防护性能。

15.此外,防护层与烧结钕铁硼磁体之间通过硅烷偶联剂在烧结过程中形成化学键接,不仅避免了烧结钕铁硼磁体被腐蚀的问题,使烧结钕铁硼磁体能够保持较高的磁性能,而且可以增强防护层与烧结钕铁硼磁体之间的结合力。

16.一种包覆防护层的烧结钕铁硼磁体由如上所述烧结钕铁硼磁体的表面防护方法制备得到。

17.在其中一个实施例中,所述防护层为交替堆叠的片层网络结构,其中,所述片层平行于烧结钕铁硼磁体的表面。

18.在其中一个实施例中,所述片层网络结构中还包括钛微粒,所述钛微粒分布于所述片层之间。

19.在其中一个实施例中,所述防护层的厚度为10μm-1000μm。

20.本发明所述的包覆防护层的烧结钕铁硼磁体中,由于防护层能够对烧结钕铁硼磁体起到牺牲阳极的阴极保护作用,从而使包覆防护层的烧结钕铁硼磁体能够在保持烧结钕铁硼磁体高磁性能的基础上,显著提高其耐腐蚀性,在同等条件下,包覆防护层的烧结钕铁硼磁体的耐腐蚀性能比烧结钕铁硼磁体提升了两个数量级,且耐受中性盐雾的时长可高达1440h以上。

附图说明

21.图1为本发明实施例1、实施例2、对比例2及对比例3中使用的片状锌粉、片状铝粉和钛粉原料的扫描电镜图;

22.图2为本发明实施例1、实施例2、对比例5及对比例6制备得到的包覆防护层的烧结钕铁硼磁体表面在不同放大倍数条件下的扫描电镜图;

23.图3为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体表面扫描电镜图以及该表面中锌、铝、钛的元素分布图;

24.图4为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体的截面扫描电镜图及其元素分析图;

25.图5为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体表面的x-射线衍射图;

26.图6为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体表面的红外光谱图;

27.图7为本发明实施例1制备得到的预制体以及对比例1制备得到的预制体在0-500℃升温过程中的热重和差热曲线图;

28.图8为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体在中性盐雾测试中经不同测试时长后磁体表面的扫描电镜图;

29.图9为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体、对比例1制备得到的包覆防护层的烧结钕铁硼磁体以及烧结钕铁硼磁体在3.5%氯化钠溶液中的极化曲线图;

30.图10为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体在中性盐雾测试中经不同测试时长后于3.5%氯化钠溶液中的极化曲线图;

31.图11为本发明实施例1制备得到的包覆防护层的烧结钕铁硼磁体在3.5%氯化钠溶液中浸泡不同时长后的nyquist图和bode图以及在中性盐雾测试中经不同测试时长后于3.5%氯化钠溶液中的nyquist图和bode图;

32.图12为本发明实施例1制备得到的预制体、实施例1制备得到的包覆防护层的烧结钕铁硼磁体以及对比例1制备得到的包覆防护层的烧结钕铁硼磁体的退磁曲线图和磁性能数据分析图。

具体实施方式

33.为了便于理解本发明,下面将对本发明进行更详细的描述。但是,应当理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式或实施例。相反地,提供这些实施方式或实施例的目的是使对本发明的公开内容的理解更加透彻全面。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式或实施例的目的,不是旨在于限制本发明。

35.本发明提供一种烧结钕铁硼磁体的表面防护方法,包括以下步骤:

36.s1,提供烧结钕铁硼磁体;

37.s2,于所述烧结钕铁硼磁体的表面形成锌铝钛防护液,得到预制体;其中,所述锌铝钛防护液主要包括金属粉、钼酸盐以及硅烷偶联剂,所述金属粉包括钛粉、片状锌粉以及片状铝粉,其中,所述片状锌粉与所述片状铝粉的平均片层厚度均小于或等于2.5μm,且厚度尺寸偏差小于或等于25%,所述片状锌粉与所述片状铝粉的平均片层直径均大于或等于15μm,且直径尺寸偏差小于或等于30%,所述钛粉的粒径为1.5μm-5μm,所述钛粉在所述金属粉中的质量分数为0.8%-15%;以及

38.s3,将所述预制体中的所述锌铝钛防护液干燥后于250℃-370℃温度下进行烧结,于所述烧结钕铁硼磁体的表面形成防护层,其中,所述防护层中包括锌单质、铝单质、钛单质、含锌的金属氧化物以及含钛的金属氧化物。

39.为了增强烧结钕铁硼磁体表面与锌铝钛防护液的结合力,步骤s1中,优选将烧结

钕铁硼磁体进行清洗和干燥,以去除烧结钕铁硼磁体表面的氧化层和其他杂质。

40.步骤s2中,通过在金属粉原料中加入钛粉,增加了特定尺寸下片状锌粉与片状铝粉的层间距,进而通过钛粉、片状锌粉和片状铝粉的协同作用有效提升金属粉的分散性,使金属粉在烧结钕铁硼磁体的表面均匀分布,有利于得到具有高结合力和优异防护性能的防护层。

41.申请人经过长期而深入的研究发现,钛粉的含量对锌铝钛防护液的性能具有重要影响。钛粉不仅可以增加片状锌粉与片状铝粉之间的距离,有利于提高钼酸盐和硅烷偶联剂的浸润性,而且还能够提升防护层的硬度,防止防护层产生贯穿性裂纹,从而提高防护层的防护性能。但是,当钛粉的添加量达到一定比例后,会使一定温度处理后的防护层产生较大的宏观裂纹,从而导致防护层的防护效果大大降低。由此,为了使防护层具有较高的防护效果和硬度,所述钛粉在所述金属粉中的质量分数为0.8%-15%,进一步的,所述钛粉在所述金属粉中的质量分数优选为0.8%-10%,更优选为5%-10%。

42.同时,基于铝元素的化学活泼性,当锌铝钛防护液中片状铝粉达到一定含量后,防护层的防护效果也随锌铝钛防护液中片状铝粉比重的增大而降低。由此,为了使防护层不仅具有较强附着力,而且能够实现长效的防护作用,在所述锌铝钛防护液中,所述片状锌粉与所述片状铝粉的重量比为3:1-7:1,优选为3:1-5:1。

43.为了进一步提高片状锌粉和片状铝粉在烧结钕铁硼磁体表面的均匀性,优选地,所述片状锌粉和所述片状铝粉的平均片层直径分别独立的选自15μm-100μm。

44.在一实施方式中,所述金属粉在所述锌铝钛防护液中的质量分数为25%-35%,所述钼酸盐在所述锌铝钛防护液中的质量分数为2%-3%,所述硅烷偶联剂在所述锌铝钛防护液中的质量分数为38%-45%。

45.在一实施方式中,所述锌铝钛防护液中还包括乳化剂、分散剂、消泡剂以及有机溶剂。

46.进一步地,所述乳化剂在所述锌铝钛防护液中的质量分数为9%-12%,所述分散剂在所述锌铝钛防护液中的质量分数为7%-10%,所述消泡剂在所述锌铝钛防护液中的质量分数为1%-2%,所述有机溶剂在所述锌铝钛防护液中的质量分数为4%-7%。

47.具体地,所述乳化剂选自烷基酚聚氧乙烯醚-10(op-10)、聚山梨醇酯-20、脂肪醇聚氧乙烯醚(ae0-9)中的至少一种,所述分散剂选自聚乙二醇-400(peg-400)、聚乙二醇-200(peg-200)中的至少一种,所述硅烷偶联剂水解液中的硅烷偶联剂选自γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh-560),所述消泡剂选自聚醚改性硅油,所述有机溶剂选自甲醇、异辛醇中的至少一种。

48.在一实施方式中,所述有机溶剂可以选自甲醇与异辛醇的混合溶剂,具体地,甲醇在锌铝钛防护液中的重量分数为3%-5%,异辛醇在锌铝钛防护液中的重量分数为1%-2%。

49.为了促进金属粉与硅烷偶联剂的交联,优选在30℃-60℃下,将硅烷偶联剂与去离子水以1:1.5-1:3重量比混合后保温5h-20h,使硅烷偶联剂水解,再与金属粉、钼酸盐混合。

50.在一实施方式中,于烧结钕铁硼磁体的表面形成锌铝钛防护液的方式可以为喷涂、浸涂、旋涂或者刷涂等,本技术对此不作限定。

51.步骤s3中,将所述预制体中的所述锌铝钛防护液先进行干燥,有利于防护层的结

构定型,防止锌铝钛防护液因直接高温烧结而导致防护层出现宏观裂缝。

52.进一步地,通过在250℃-370℃条件下将锌铝钛防护液进行烧结处理,可以使金属粉在钼酸盐的氧化作用下部分氧化,有利于促进金属粉与硅烷偶联剂的交联,从而在烧结钕铁硼磁体的表面形成交替堆叠的片层网络结构,并有效阻隔腐蚀介质的进入,进而提高防护层的防护性能。同时,在平行堆叠的片层之间分布有钛微粒,能够形成导通的网架微区,有利于分散腐蚀电流,进一步提高了防护层的防护性能。

53.此外,防护层与烧结钕铁硼磁体之间通过硅烷偶联剂在烧结过程中形成化学键接,不仅避免了烧结钕铁硼磁体被腐蚀的问题,使烧结钕铁硼磁体能够保持较高的磁性能,而且可以增强防护层与烧结钕铁硼磁体之间的结合力。

54.在一实施方式中,所述含铝的金属氧化物中还包括钼元素,所述钼元素来源于钼酸铵。

55.具体地,含锌的金属氧化物选自zno、znmoo4中的至少一种,含钛的金属氧化物选自tio2。

56.在一实施方式中,所述防护层中还包括含铝的金属氧化物。

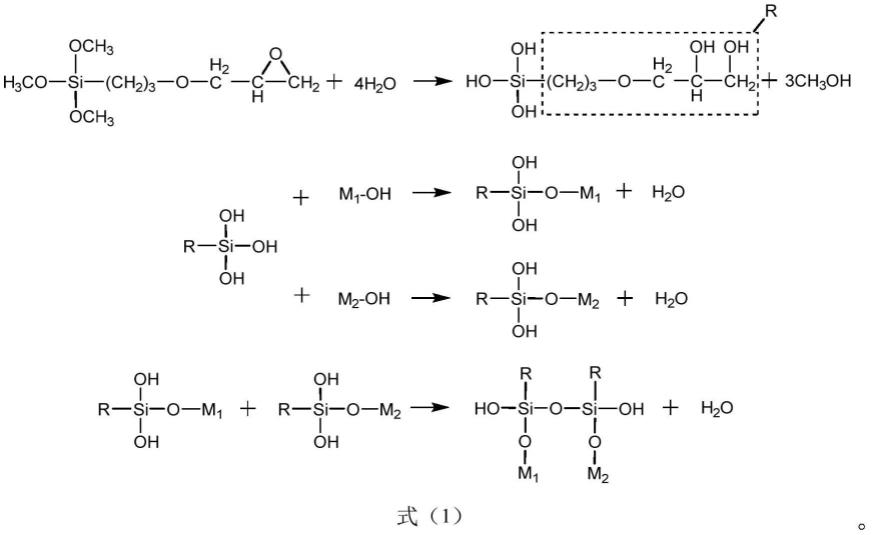

57.为了进一步分析说明烧结过程中防护层的形成原理,本发明提供如下化学反应式(1):

[0058][0059]

其中,在第一阶段中,硅烷偶联剂水解生成si-oh;在第二阶段中,si-oh可以与钛粉、片状锌粉、片状铝粉表面的羟基(m

1-oh,m1表示锌粉、铝粉、钛粉)缩合形成si-o-m1,还可以与烧结钕铁硼磁体表面的羟基(m

2-oh,m2表示烧结钕铁硼磁体)缩合形成si-o-m2;在第三阶段中,si-oh与si-oh之间通过脱水缩合能够使si-o-m1与si-o-m2之间形成低聚硅氧烷si-o-si结构。由此,经过烧结处理可以形成致密的包覆于烧结钕铁硼磁体表面的防护层。

[0060]

基于此,在防护层与烧结钕铁硼磁体的表面之间由于烧结产生丰富的化学键接,进一步增强了防护层与烧结钕铁硼磁体之间的结合力。

[0061]

具体地,所述干燥的温度为80℃-100℃,时间为5min-15min;所述烧结的温度优选

为240℃-450℃,时间为10min-60min,优选为25min-40min。

[0062]

本发明还提供一种包覆防护层的烧结钕铁硼磁体。

[0063]

本发明所述的包覆防护层的烧结钕铁硼磁体中,由于防护层能够对烧结钕铁硼磁体起到牺牲阳极的阴极保护作用,从而使包覆防护层的烧结钕铁硼磁体能够在保持烧结钕铁硼磁体高磁性能的基础上,显著提高其耐腐蚀性,在同等条件下,包覆防护层的烧结钕铁硼磁体的耐腐蚀性能比烧结钕铁硼磁体提升了两个数量级,且耐受中性盐雾的时长可高达1440h以上。

[0064]

在一实施方式中,所述防护层为交替堆叠的片层网络结构,其中,所述片层平行于烧结钕铁硼磁体的表面。

[0065]

进一步地,所述片层网络结构中还包括钛微粒,所述钛微粒分布于所述片层之间。

[0066]

具体地,所述钛微粒的组分包括钛单质以及含钛的金属氧化物,其中,含钛的金属氧化物选自二氧化钛。

[0067]

在一实施方式中,在包覆防护层的烧结钕铁硼磁体中,所述防护层的厚度为10μm-1000μm,有利于阻碍防护层表面的微孔和微裂纹深入涂层内部,从而进一步提高防护性能。

[0068]

以下,将通过以下具体实施例对所述烧结钕铁硼磁体的表面防护方法及其制品做进一步的说明。

[0069]

实施例1

[0070]

将烧结钕铁硼磁体进行清洗和干燥。

[0071]

将片状锌粉(直径19μm,厚度2μm)、片状铝粉(直径19μm,厚度2.5μm)与钛粉(粒径3.3μm)作为金属粉,其中,在金属粉中,钛粉的质量分数为10%,片状锌粉与片状铝粉的重量比为5:1。取33.5%的金属粉、9.5%的op-10、8.9%的peg-400、4.67%的甲醇、2.8%的钼酸铵、1.7%的异辛醇、1.7%的聚醚改性硅油以及42%的硅烷偶联剂水解液混合均匀,得到锌铝钛防护液,其中,硅烷偶联剂水解液由kh-560与去离子水以1:2重量比混合后保温水解15h后得到。将锌铝钛防护液喷涂在烧结钕铁硼磁体的表面,得到预制体。

[0072]

将预制体于100℃中干燥10min,然后于320℃中烧结30min,得到包覆防护层的烧结钕铁硼磁体。

[0073]

利用扫描电子显微镜(sem)对片状锌粉、片状铝粉、钛粉原料进行微观形貌分析,结果如图1所示。由图1中(a)片状锌粉和(d)片状铝粉可见,该直径尺寸下的片状锌粉、片状铝粉在自然无外力的状态下更趋于平行分布,而(c)钛粉的颗粒呈不规则状。

[0074]

利用sem对制备得到的包覆防护层的烧结钕铁硼磁体表面在不同放大倍数条件下进行微观形貌分析,结果如图2(b)和图3(a)所示,可见,防护层中随机分布着一些微孔和微裂纹。并对图3中(a)进行元素分析,结果如图3(b)至(d)所示,可见,防护层中锌元素、铝元素、钛元素均匀分布,没有明显的团聚,并且钛元素分散在锌元素、铝元素之间。

[0075]

进一步地,对包覆防护层的烧结钕铁硼磁体的截面形貌及元素进行分析,结果如图4所示。由图4中(a)可见,片状锌粉和片状铝粉基于烧结钕铁硼磁体的表面平行堆叠,片层和片层之间包裹着硬质的钛微粒,防护层的厚度约为27μm左右。由图4中(b)可知,防护层中的部分锌元素、少量铝元素以及部分钛元素向烧结钕铁硼磁体中发生了扩散。

[0076]

利用x-射线衍射仪(xrd)对制备得到的包覆防护层的烧结钕铁硼磁体表面的组分进行分析,结果如图5所示,可见,防护层中主要包括zn、al、ti、tio2、zno以及znmoo4。

[0077]

利用红外光谱仪(ft-ir)对制备得到的包覆防护层的烧结钕铁硼磁体表面进行光谱分析,结果如图6所示,可见,在3357cm-1

、1641cm-1

、858cm-1

和906cm-1

处观察到的谱带属于-oh振动模式。在2994cm-1

、2884cm-1

和1257cm-1

处观察到的谱带属于-ch振动模式。在2158cm-1

和1203cm-1

处观察到的谱带属于-si-h和c-o-c振动模式。在1053cm-1

和1091cm-1

处观察到的谱带属于si-o-si振动模式,si-o-si振动模式的谱带的出现意味着硅烷水解产物存在轻微的缩合。

[0078]

对预制体在0-500℃升温过程进行热重分析,结果如图7(b)所示,可见,随着温度的升高,热重曲线出现明显的质量损失。其中,30℃-97℃范围内的质量损失,与溶剂内易挥发的甲醇蒸发有关,具体地,92.3℃处的吸热峰对应溶剂内甲醇的蒸发。109℃-155℃之间的质量损失是由于溶剂中水蒸发和连接到si和c原子上羟基的缩合,具体地,图(a)中109.7℃处的吸热峰和图(b)中154.7℃处的吸热峰分别对应了实施例1的防护层和对比例1的防护层中水分子的挥发和羟基的缩合,并且,根据这两个吸热峰可见,实施例1的防护层的烧结温度高于对比例1的防护层。在420℃左右出现的吸热峰表明硅烷偶联剂的有机官能团的分解,这与曲线最后的质量损失相对应。这也进一步证明了如化学反应式(1)所示烧结过程中防护层的形成原理。

[0079]

实施例2

[0080]

将烧结钕铁硼磁体进行清洗和干燥。

[0081]

将片状锌粉(直径19μm,厚度2μm)、片状铝粉(直径15μm,厚度2.5μm)与钛粉(粒径3.3μm)作为金属粉,其中,在金属粉中,钛粉的质量分数为5%,片状锌粉与片状铝粉的重量比为5:1。取33.5%的金属粉、9%的op-10、8.9%的peg-400、4.67%的甲醇、2.8%的钼酸铵、1.7%的异辛醇、1.7%的聚醚改性硅油以及42%的硅烷偶联剂水解液混合均匀,得到锌铝钛防护液,其中,硅烷偶联剂水解液由kh-560与去离子水以1:2重量比混合后保温水解15h后得到。将锌铝钛防护液喷涂在烧结钕铁硼磁体的表面,得到预制体。

[0082]

将预制体于100℃中干燥10min,然后于320℃中烧结30min,得到包覆防护层的烧结钕铁硼磁体。其中,防护层中主要包括zn、al、ti、tio2、zno以及znmoo4。

[0083]

其中,片状铝粉的微观形貌图如图1中(e)所示,制备得到的包覆防护层的烧结钕铁硼磁体表面的微观形貌图如图2中(a)所示。

[0084]

实施例3

[0085]

将烧结钕铁硼磁体进行清洗和干燥。

[0086]

将片状锌粉(直径25μm,厚度2.5μm)、片状铝粉(直径18μm,厚度2μm)与钛粉(粒径2μm)作为金属粉,其中,在金属粉中,钛粉的质量分数为10%,片状锌粉与片状铝粉的重量比为3:1。取25%的金属粉、9%的op-10、7%的peg-400、3%的甲醇、2%的钼酸铵、1%的异辛醇、1%的聚醚改性硅油以及38%的硅烷偶联剂水解液混合均匀,得到锌铝钛防护液,其中,硅烷偶联剂水解液由kh-560与去离子水以1:2重量比混合后保温水解15h后得到。将锌铝钛防护液喷涂在烧结钕铁硼磁体的表面,得到预制体。

[0087]

将预制体于100℃中干燥10min,然后于300℃中烧结45min,得到包覆防护层的烧结钕铁硼磁体。其中,防护层中主要包括zn、al、ti、tio2、zno以及znmoo4。

[0088]

实施例4

[0089]

将烧结钕铁硼磁体进行清洗和干燥。

[0090]

将片状锌粉(直径18μm,厚度1.5μm)、片状铝粉(直径25μm,厚度1.5μm)与钛粉(粒径5μm)作为金属粉,其中,在金属粉中,钛粉的质量分数为10%,片状锌粉与片状铝粉的重量比为7:1。取35%的金属粉、12%的op-10、10%的peg-400、5%的甲醇、3%的钼酸铵、2%的异辛醇、2%的聚醚改性硅油以及45%的硅烷偶联剂水解液混合均匀,得到锌铝钛防护液,其中,硅烷偶联剂水解液由kh-560与去离子水以1:2重量比混合后保温水解15h后得到。将锌铝钛防护液喷涂在烧结钕铁硼磁体的表面,得到预制体。

[0091]

将预制体于100℃中干燥10min,然后于280℃中烧结60min,得到包覆防护层的烧结钕铁硼磁体。其中,防护层中主要包括zn、al、ti、tio2、zno以及znmoo4。

[0092]

对比例1

[0093]

金属粉采用重量比为5:1的片状锌粉与片状铝粉,其余制备步骤与实施例1相同,制备得到包覆防护层的烧结钕铁硼磁体。

[0094]

对比例2

[0095]

对比例2与实施例1的区别在于,采用直径为10μm、厚度为2μm的片状锌粉代替直径为19μm、厚度为2μm的片状锌粉。其中,片状锌粉原料的微观形貌如图1(f)所示。

[0096]

对比例3

[0097]

对比例3与实施例1的区别在于,采用直径为10μm、厚度为2.5μm的片状铝粉代替直径为19μm、厚度为2.5μm的片状铝粉。其中,片状铝粉原料的微观形貌如图1(b)所示。

[0098]

对比例4

[0099]

对比例4与实施例1的区别在于,采用重量比为1:1的片状锌粉与片状铝粉代替重量比为5:1的片状锌粉与片状铝粉。

[0100]

对比例5

[0101]

对比例5与实施例1的区别在于,采用质量分数为20%的钛粉代替质量分数为10%的钛粉。制备得到的包覆防护层的烧结钕铁硼磁体表面的微观形貌图如图2中(c)所示。

[0102]

对比例6

[0103]

对比例6与实施例1的区别在于,采用质量分数为40%的钛粉代替质量分数为10%的钛粉。制备得到的包覆防护层的烧结钕铁硼磁体表面的微观形貌图如图2中(d)所示。

[0104]

将实施例1制备得到包覆防护层的烧结钕铁硼磁体进行不同时长的中性盐雾测试,不同测试时长后磁体的表面形貌如图8所示。可见,测试10天的防护层由于腐蚀内应力增大,防护层表面开始出现裂纹;测试20天后防护层表面的裂纹被腐蚀产物逐渐覆盖或“修复”;测试40天后防护层表面的裂纹基本消失,防护层表面变得更加致密;测试60天后防护层表面裂纹增加,防护层防护功能开始失效。

[0105]

进一步地,将进行不同时长的中性盐雾测试后的包覆防护层的烧结钕铁硼磁体表面进行元素分析,结果如表1所示。

[0106]

表1

[0107][0108]

结合表1,可以进一步证明,测试时长达到60天后,fe含量上升,表明防护层后开始出现失效。

[0109]

将实施例1制备得到包覆防护层的烧结钕铁硼磁体、对比例1制备得到包覆防护层的烧结钕铁硼磁体与烧结钕铁硼磁体进行极化曲线测试,结果如图9和表2所示。

[0110]

表2

[0111][0112]

根据图9和表2可知,与烧结钕铁硼磁体相比,实施例1的包覆防护层的烧结钕铁硼磁体、对比例1的包覆防护层的烧结钕铁硼磁体自腐蚀电位均发生了明显的负移,说明两种防护层均可以对磁体起到牺牲阳极的阴极保护作用。实施例1包覆防护层的烧结钕铁硼磁体的自腐蚀电位较烧结钕铁硼磁体负移了0.02v,较对比例1包覆防护层的烧结钕铁硼磁体正移了0.21。根据腐蚀电位热力学概念,只能说明腐蚀倾向,从自腐蚀电位结果可以看出,实施例1包覆防护层的烧结钕铁硼磁体较对比例1包覆防护层的烧结钕铁硼磁体的耐蚀性能有一定的改善。而自腐蚀电流密度为动力学概念,能说明不同样品的腐蚀速率,实施例1包覆防护层的烧结钕铁硼磁体较对比例1包覆防护层的烧结钕铁硼磁体和烧结钕铁硼磁体的自腐蚀电流密度分别降低了一个数量级和两个数量级,根据faraday定律,对于同一磁体而言,腐蚀速率与腐蚀电流成正比。因此,实施例1包覆防护层的烧结钕铁硼磁体的耐蚀性能比对比例1包覆防护层的烧结钕铁硼磁体提高了一个数量级,比烧结钕铁硼磁体提高了两个数量级。与烧结钕铁硼磁体、对比例1包覆防护层的烧结钕铁硼磁体相比,实施例1包覆

防护层的烧结钕铁硼磁体具有较高的极化电阻,防腐蚀能力更优异。

[0113]

将实施例1制备得到包覆防护层的烧结钕铁硼磁体在中性盐雾测试中经不同测试时长后于3.5%氯化钠溶液中进行极化曲线测试,结果如图10和表3所示。

[0114]

表3

[0115][0116]

根据图10和表3可知,包覆防护层的烧结钕铁硼磁体在腐蚀30天前的自腐蚀电位相似,腐蚀电流密度先上升后下降,且极化电阻(rp)先下降后上升。这是由于在腐蚀初期涂层表面氧化物或硅烷组成的电化学惰性层被电解质破坏。防护层内部的金属被腐蚀性离子激活,随着金属锌和铝被激活的面积逐渐增大,腐蚀电流密度相逐渐增大。这表明防护层作为阳极更容易被腐蚀,防护层的保护机制是通过牺牲锌和铝来对钕铁硼磁体进行阴极保护。随着腐蚀时间至20天时,rp逐渐增大,同时腐蚀电流密度比腐蚀10天增大一个数量级,表明防护层中的金属锌、铝以及其氧化物产生的腐蚀产物沉淀在防护层的微孔和微裂纹中,阻碍了电解液的渗透,同时减小了金属薄片的活性面积。当腐蚀时间到30天,防护层表面变得更加致密,腐蚀电流密度相对于腐蚀20天降低了一个数量级,腐蚀速率减缓。随着腐蚀时间的延长至40天时,自腐蚀电位逐渐正移,腐蚀电流密度逐渐减小,极化电阻增大,防护层腐蚀倾向减弱,腐蚀速率减缓。防护层防护时间达到60天后,腐蚀电流密度相对于磁体正大了一个数量级,极化电阻减小,这表明腐蚀介质通过防护层腐蚀后的裂纹或孔洞直接与钕铁硼磁体接触,防护层的防护功能开始失效。

[0117]

将实施例1制备得到包覆防护层的烧结钕铁硼磁体在3.5%氯化钠溶液中浸泡不同时长、在中性盐雾测试中经不同测试时长后的样品分别进行性能测试,结果如图11所示。

[0118]

将实施例1制备得到包覆防护层的烧结钕铁硼磁体、对比例1制备得到包覆防护层的烧结钕铁硼磁体与实施例1制备得到的预制体进行磁性能测试,结果如图12所示。根据图12(a)可见,实施例1预制体、实施例1包覆防护层的烧结钕铁硼磁体以及对比例1包覆防护层的烧结钕铁硼磁体的退磁曲线几乎重合,表明防护层对烧结钕铁硼磁体的固有磁性能几乎没有明显的影响。根据图12(b)可见,实施例1包覆防护层的烧结钕铁硼磁体与实施例1预制体相比,矫顽力(hcj)、剩磁(br)和最大磁能积((bh)max)几乎没有变化,而磁体的方形度(squareness)略有降低,这说明烧结处理对预制体的磁性能基本没有变化,但抵抗外磁场

能力略有下降。

[0119]

将实施例1-4和对比例4-6进行综合性能测试,结果如表4所示。

[0120]

表4

[0121][0122]

根据表4中实施例1-4可以看出,涂料中片状锌粉与片状铝粉比重为7:1或5:1时,锌铝钛防护液的分散性较好;片状锌粉与片状铝粉比重为5:1时,防护层硬度较好;片状锌粉与片状铝粉比重为3:1时,防护层附着力较好;片状锌粉与片状铝粉比重为7:1至3:1之间时,包覆防护层的烧结钕铁硼磁体的耐蚀性较好。而根据对比例4可知,当片状锌粉与片状铝粉比重为1:1时,耐蚀性降低,这可能是由于铝粉更加活泼在腐蚀液中腐蚀速率太快无法起到长时间的防护作用。因此,综合涂料与包覆防护层的烧结钕铁硼磁体的各项性能,当锌铝钛比例在5:1时,包覆防护层的烧结钕铁硼磁体的综合性能最佳。

[0123]

根据表4中实施例1-4和对比例4-6可以看出,随着钛含量的升高,防护层耐蚀性和硬度先增加后再减小,金属粉中钛粉含量为10%的防护层性能较佳,钛粉含量超过15%会出现较大宏观裂纹,从而降低了防护层性能。

[0124]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0125]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1