用于锅炉管排耐腐蚀层的熔覆方法与流程

本发明涉及一种锅炉管排的耐腐蚀层的熔覆方法,尤其涉及一种用于锅炉管排耐腐蚀层的熔覆方法。

背景技术:

1、近年来,随着环保意识的增强,对垃圾分类和焚烧处理已经逐渐变成垃圾处理的主流。垃圾焚烧过程中容易产生各种具有腐蚀性的熔盐和气体,对于锅炉管的腐蚀极为迅速。传统的处理方式是在管排表面焊接熔覆一层耐蚀的g625合金材料。

2、g625合金材料的热传导系数较低,仅为管排材料的1/3,因此过厚的g625合金熔覆层会显著降低锅炉管的热量交换,从而降低垃圾焚烧炉的热转换效率。而g625合金层过薄,则其高温耐腐蚀能力不足,无法满足锅炉管的使用寿命需求。

3、因此在生产过程中,要根据管排使用部位和工作环境来熔覆特定厚度的g625合金材料,实时监控熔覆层厚度和闭环控制方法就成为了其关键因素。

4、由于锅炉管排主要由管体和鳍片焊接而成。而管体和鳍片的焊接处会有诸多的不平整的表面,如果这些不平整的面熔覆所形成的耐腐蚀层过薄,则势必会导致最终的所述锅炉管排在使用过程中无法起到预定的防腐蚀效果。同样地,如果耐腐蚀层过厚,则会影响锅炉管的热量交换。

技术实现思路

1、本发明的一个目的在于提供一种锅炉管排的耐腐蚀层的熔覆方法,其中通过所述锅炉管排的耐腐蚀层的熔覆方法在锅炉管排表面熔覆耐腐蚀层后,所述耐腐蚀层的厚度均匀,从而使熔覆有耐腐蚀层的所述锅炉管排保持良好的热交换性能的同时,还具有良好的耐腐蚀性。

2、本发明的另一个目的在于提供一种锅炉管排的耐腐蚀层的熔覆方法,其中采用所述锅炉管排的耐腐蚀层的熔覆方法在锅炉管排表面熔覆所述耐腐蚀层时,可以根据所述锅炉管排的位置的不同,适当地调整对应位置的熔覆层厚度。

3、本发明的另一个目的在于提供一种锅炉管排的耐腐蚀层的熔覆方法,其中采用所述锅炉管排的耐腐蚀层的熔覆方法在所述锅炉管排上形成所述耐腐蚀层时,能够节省形成所述耐腐蚀层的合金材料。

4、本发明的另一个目的在于提供一种锅炉管排的耐腐蚀层的熔覆方法,其中采用所述锅炉管排的耐腐蚀层的熔覆方法在所述锅炉管排上形成所述耐腐蚀层时,能够根据最终喷覆于所述锅炉管排上的合金材料的量,调整激光终组件的功率,从而更加节能环保。

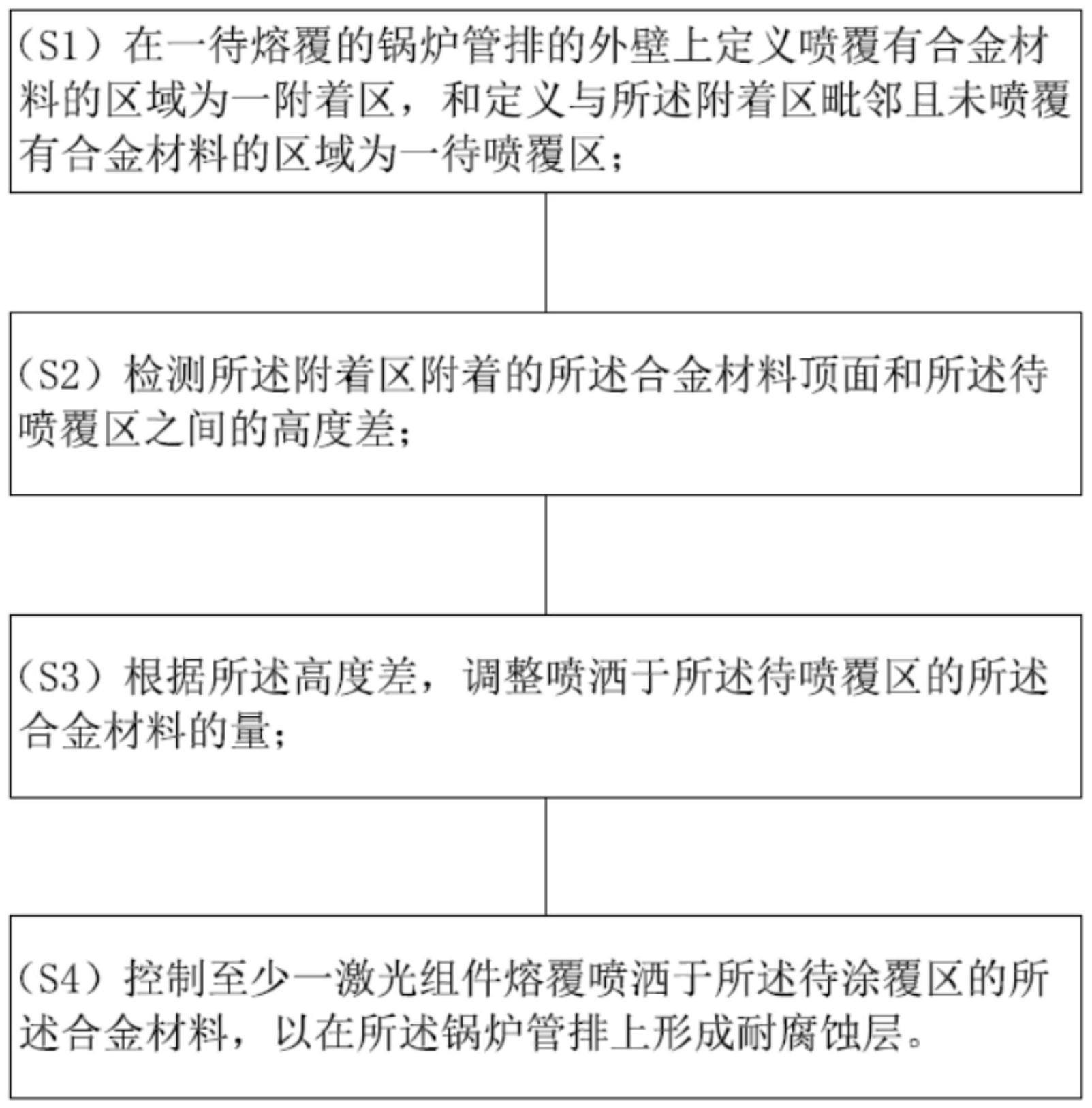

5、为实现本发明以上至少一个目的,本发明提供用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,其包括以下步骤:

6、(s1)在一待熔覆的锅炉管排的外壁上定义喷覆有合金材料的区域为一附着区,和定义与所述附着区毗邻且未喷覆有合金材料的区域为一待喷覆区;

7、(s2)检测所述附着区附着的所述合金材料顶面和所述待喷覆区之间的高度差;

8、(s3)根据所述高度差,调整喷洒于所述待喷覆区的所述合金材料的量;和

9、(s4)控制至少一激光组件熔覆喷洒于所述待涂覆区的所述合金材料,以在所述锅炉管排上形成耐腐蚀层。

10、根据本发明一实施例,其中所述用于锅炉管排耐腐蚀层的熔覆方法包括以下步骤:

11、(s5)根据调整后喷洒于所述待喷覆区的所述合金材料的量,控制所述激光组件输出的功率。

12、根据本发明一实施例,所述用于锅炉管排耐腐蚀层的熔覆方法包括以下步骤:

13、(s6)定义所述锅炉管排上至少一预定部位为工作区域,和定义所述锅炉管排上至少另一预定部位为非工作区域;和

14、(s7)判断当前所述待涂覆区与所述工作区域和所述非工作区域之间的相对位置关系;和

15、(s8)当所述待涂覆区处于所述非工作区域时,降低所述阈值。

16、根据本发明一实施例,所述步骤(s2)被实施为通过至少一组测距仪测得所述附着区附着的所述合金材料顶面和所述待喷覆区之间的高度差。

17、根据本发明一实施例,所述步骤(s2)包括以下步骤:

18、(s21)通过同高度且水平间距为预定距离的两个测距仪分别测得各自到所述待喷覆区和所述附着区的高度;和

19、(s22)计算得到所述高度差。

20、根据本发明一实施例,用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述步骤(s3)包括以下步骤:

21、(s31)判断所述高度差与设定的预定阈值之间的大小,并形成相应的判断结果;和

22、(s32)根据所述判断结果调整喷洒于所述待喷覆区的所述合金材料的量。

23、根据本发明一实施例,所述阈值为0.3mm,其中当所述高度差大于等于所述阈值时,则减少喷洒于所述待喷覆区的所述合金材料的量,其中当所述高度差小于-0.3mm时,则增加喷洒于所述待喷覆区的所述合金材料的量。

24、根据本发明一实施例,通过调整一送粉器电机转动的模拟信号,调整通过所述送粉器送至所述待喷覆区的所述合金材料的量。

25、通过对随后的描述的理解,本发明进一步的目的和优势将得以充分体现。

26、本发明的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

技术特征:

1.用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,其中所述用于锅炉管排耐腐蚀层的熔覆方法包括以下步骤:

3.根据权利要求1或2所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述用于锅炉管排耐腐蚀层的熔覆方法包括以下步骤:

4.根据权利要求1所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述步骤(s2)被实施为通过至少一组测距仪测得所述附着区附着的所述合金材料顶面和所述待喷覆区之间的高度差。

5.根据权利要求4所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述步骤(s2)包括以下步骤:

6.根据权利要求1所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述步骤(s3)包括以下步骤:

7.根据权利要求6所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,所述阈值为0.3mm,其中当所述高度差大于等于所述阈值时,则减少喷洒于所述待喷覆区的所述合金材料的量,其中当所述高度差小于-0.3mm时,则增加喷洒于所述待喷覆区的所述合金材料的量。

8.根据权利要求6或7所述用于锅炉管排耐腐蚀层的熔覆方法,其特征在于,通过调整一送粉器电机转动的模拟信号,调整通过所述送粉器送至所述待喷覆区的所述合金材料的量。

技术总结

本申请公开用于锅炉管排耐腐蚀层的熔覆方法,其包括以下步骤:(S1)在一待熔覆的锅炉管排的外壁上定义喷覆有合金材料的区域为一附着区,和定义与所述附着区毗邻且未喷覆有合金材料的区域为一待喷覆区;(S2)检测所述附着区附着的所述合金材料顶面和所述待喷覆区之间的高度差;(S3)根据所述高度差,调整喷洒于所述待喷覆区的所述合金材料的量;(S4)控制至少一激光组件熔覆喷洒于所述待涂覆区的所述合金材料,以在所述锅炉管排上形成耐腐蚀层。

技术研发人员:陈江,陈晓文,陈晓壮,彭朝东,李雷

受保护的技术使用者:上海仅博激光技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!