电磁控制的物理气相沉积设备的制作方法

1.本发明涉及半导体制造设备技术领域,尤其是指一种电磁控制的物理气相沉积设备。

背景技术:

2.物理气相沉积设备进行真空溅射镀膜,通常是在真空条件下和电场作用下将反应气体(例如ar气)电离出正离子和新的电子,正离子在电场的作用下加速飞向靶材并以非常高的能量轰击靶材表面,使靶材发生离子溅射,而新的电子则飞向基片。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜。

3.目前的物理气相沉积设备部分工艺仍存在基片沉积膜厚均匀性差的问题,靶材在使用过程中不断被粒子轰击,会因偏中间位置刻蚀较深而边缘位置刻蚀较浅导致沉积在基片上的膜层呈现中间厚边缘薄的状态,对应的方阻值也会出现中间小边缘大的问题,比如crsi、alcu、mo等薄膜材料沉积工艺均存在以上所述问题。本领域公开的现有技术,一般是通过调整电流、电压、气体、温度、靶间距等参数进行调整优化,希望达到用四探针测试仪测出的基片表面49点的方块电阻(方阻,rs)的均匀性降低至3%以下。但实际操作的结果往往并不能保证各项性能均可兼顾,而当调整至方阻均匀性达标时,会因通气量或温度等的变化导致沉积薄膜的应力反而变差,并且还有些工艺通过现有的方式根本无法将沉积膜层调整至合适的均匀性。

4.磁控溅射(magnetron sputtering)技术是目前主流的溅射技术,其特点是在靶材的背面排布永磁体,其整体称为磁控组件,磁控组件提供的磁场穿过靶材,在靶材的表面形成磁场分布,在相交的电场与磁场的作用下,限制电子的运动范围,并延长运动轨迹,使电子最大程度的离化ar形成ar离子,大幅提高ar离子浓度,从而可以有效的降低溅射技术所需的电学需求,是一种高效的溅射技术。

5.但是,磁控溅射技术本身也存在很高的设计难点,与磁控组件提供的磁场分布密切相关。由于靶材中心磁场偏弱,导致该处溅射较少甚至不被溅射,造成沉积的膜层厚度不均匀。同时被溅射的粒子在下落过程中,部分粒子会与氩离子和氩原子发生碰撞,使运动方向改变从而重新沉积到靶材表面(称之为“再溅射”),在反应溅射时由于靶材中心区域磁场较弱靶材消耗少造成靶材中心区域因“再溅射”而形成的膜层越来越厚,应力越来越大,最终剥落产生杂质颗粒,如果掉落在待加工的晶圆上会造成电路器件的失效,影响产品的良率。

6.现有的技术是通过对磁控组件安装在水平面内可移动的磁控管来增强靶材中心的磁场强度,提高等离子密度,从而改善沉积膜层均匀性、去除靶材中心区域累积的粒子,但是针对不同的溅射材料和溅射需求,对磁场强度的要求也不尽相同,现有技术中磁场强度确定,无法满足需求。

技术实现要素:

7.为此,本发明所要解决的技术问题在于克服现有技术中靶材表面磁场强度确定,导致适应范围窄,无法满足各种产品均匀溅射需求的缺陷,提供一种电磁控制的物理气相沉积设备,通过可变磁场满足不同的溅射需求。

8.为解决上述技术问题,本发明提供了电磁控制的物理气相沉积设备,包括腔体;靶材,所述靶材位于所述腔体顶部;基座,所述基座位于所述腔体内下部,用于承载基片;磁控组件,设置于所述靶材上方,所述磁控组件包括固定板、永磁体和电磁线圈,所述固定板上安装有多个永磁体,所述永磁体围成的空间内设置有多个所述电磁线圈,多个所述电磁线圈串联连接,并通过导电引脚与电源功率控制器串联;线圈组件,所述线圈组件靠近所述腔体的腔壁设置,包括至少两组上下设置的次级线圈,每组所述次级线圈分别与不同的高度调整部相连,所述高度调整部安装在所述腔体上。

9.在本发明的一个实施例中,所述固定板转动设置于所述靶材上方,还包括滑动导电部,所述滑动导电部包括滑动件和静止件,所述滑动件的一端固定连接所述导电引脚,所述滑动件的另一端与所述静止件滑动电连接,所述静止件安装在所述靶材上,所述静止件与电源功率控制器电连接。

10.在本发明的一个实施例中,所述滑动件和静止件分别为导电滑环和电刷。

11.在本发明的一个实施例中,所述永磁体围成的图形的中心与所述靶材的中心重合,所述电磁线圈沿所述中心对称设置。

12.在本发明的一个实施例中,所述永磁体被夹持在固定板与导磁环之间,每个所述导磁环与固定板之间的所述永磁体不少于4个。

13.在本发明的一个实施例中,所述永磁体呈环状、螺旋状或放射状中一种分布。

14.在本发明的一个实施例中,所述永磁体呈环状分布,形成内圈磁体和外圈磁体,所述电磁线圈设置于对应所述外圈磁体和内圈磁体共同围成的空间内,和/或所述内圈磁体围成的空间内。

15.在本发明的一个实施例中,所述次级线圈为匝数可调线圈。

16.在本发明的一个实施例中,所述次级线圈通入直流电流,所述电流大小为0-20a,所述次级线圈的匝数为30-60匝。

17.在本发明的一个实施例中,所述次级线圈通过容纳件遮挡,所述容纳件与遮蔽工件相连,所述遮蔽工件为环绕在所述靶材和基座外的筒体,所述遮蔽工件上端与所述腔体可拆卸连接,所述遮蔽工件下端向所述基座延伸。

18.在本发明的一个实施例中,所述高度调整部包括电机、滑轨及滑块,所述电机和滑轨与所述腔体相连,所述滑块为设置在所述滑轨内的齿条,所述电机的输出轴连接有齿轮,所述齿轮与所述齿条啮合,所述齿条连接有升降臂,所述升降臂支持所述次级线圈。

19.在本发明的一个实施例中,所述升降臂一端与所述滑块固定连接,所述升降臂另一端向所述次级线圈底部弯折。

20.在本发明的一个实施例中,所述高度调整部沿所述次级线圈所在的圆周方向设置

有多个。

21.在本发明的一个实施例中,所述基座内设置有加热器。

22.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的物理气相沉积设备,利用磁力可调的电磁线圈和次级线圈进行配合,产生多个相互配合的辅助磁场,根据实际需要提高靶材中心的磁场强度及分布,改善溅射腔体内部的颗粒污染问题,提高产品的良率,且能够保持磁场稳定,从而获得稳定的溅射速率和均匀的膜层。

附图说明

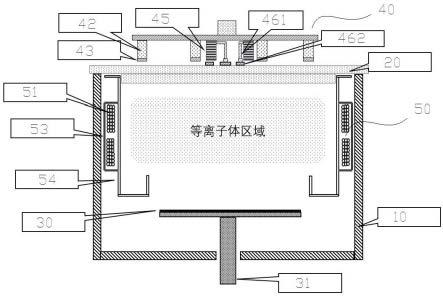

23.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是本发明整体结构示意图;图2是本发明磁控组件剖视图;图3是本发明磁控组件仰视图;图4是本发明仅设置永磁体时磁场示意图;图5是本发明设置电磁线圈时磁场示意图;图6是本发明高度调整部的结构示意图;图7是本发明高度调整部与遮蔽工件配合示意图;图8是采用现有技术设备得到的膜层厚度分布图;图9是采用本发明的设备得到的膜层厚度分布图。

24.说明书附图标记说明:10、腔体;20、靶材;30、基座;31、加热器;40、磁控组件;41、固定板;42、永磁体;43、外圈导磁环;44、内圈导磁环;45、电磁线圈;46、滑动导电部;461、滑动件;462、静止件;463、导电引脚;50、线圈组件;51、次级线圈;52、高度调整部;521、电机;522、滑轨;523、滑块;524、齿轮;525、升降臂;53、容纳件;54、遮蔽工件。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.参照图1所示,本发明的电磁控制的物理气相沉积设备,包括腔体10,用于提供高真空气相沉积环境。

27.靶材20,所述靶材20位于所述腔体10顶部;靶材20作为溅射源,用于提供溅射后的沉积材料。

28.基座30,所述基座30位于所述腔体10内下部,用于承载基片,所述基座30内设置有加热器31,以满足镀膜过程中对于温度的要求。

29.磁控组件40,设置于所述靶材20上方,用于产生初级磁场。具体的,参照图2和图3所示,所述磁控组件40包括固定板41、永磁体42和电磁线圈45,所述固定板41上安装有多个

所述永磁体42,初级磁场通过永磁体42实现,由于永磁体42的磁性确定,永磁体42的安装位置确定,因此初级磁场的磁场强度确定,参照图4所示。为实现初级磁场强度可调,本实施例中在所述永磁体42围成的空间内设置有多个电磁线圈45,多个所述电磁线圈45串联连接,本实施例中,多个电磁线圈45由一根线圈线绕制形成一个整体,实现多个电磁线圈的串联,当然,在本发明的其他实施例中,多个电磁线圈45还可以由多根线圈线绕制形成后再互相连接实现串联。多个电磁垫圈45通过导电引脚463与电源功率控制器串联。本实施例中,线圈线的两端即为导电引脚463。通过调节电源功率控制器通入电磁线圈45的电流,实现对电磁线圈45磁场方向、强度和分布的调节。参照图5所示,由于该磁场位于初级磁场之间,因此对该磁场调节即对初级磁场进行调节,从而满足不同靶材20的溅射需求。

30.参照图1所示,还包括线圈组件50,所述线圈组件50靠近所述腔体10的腔壁设置,包括至少两组上下设置的次级线圈51,为了调整次级线圈51的位置,使得多组次级线圈51产生的磁场能够复合使电子在靶材20外周附近漂移,各所述次级线圈51分别与不同的高度调整部52相连,所述高度调整部52安装在所述腔体10上。从而各次级线圈51能够单独进行高度调整,而不必统一向一个方向调整,使得腔体内磁场的分布更均匀。

31.工作时,根据溅射需要,确定电磁线圈45和次级线圈51的通电电流,以及次级线圈51的高度位置。将基座30和靶材20分别接通电源两极,在靶材20和基片之间形成高压电场,分别对电磁线圈45和次级线圈51通电,通电后,电磁线圈45影响初级磁场在靶材20表面的分布,使得靶材20中部的磁场强度增强,次级线圈51在靶材20和基座30外周形成次级磁场。电子在电场的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出ar正离子和新的电子;新电子飞向基片,ar正离子在电场作用下加速飞向靶材20,并以高能量轰击靶材20表面,使靶材20发生溅射,中性的靶原子或分子随之沉积在基片上形成薄膜。氩离子轰击靶材产生的二次电子会受到电场和初级磁场作用,产生漂移,其运动轨迹近似于一条摆线。它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的ar正离子来轰击靶材20,从而实现了高的沉积速率。由于电磁线圈45增强了靶材20中部的磁场强度,因此靶材20中部刻蚀较深而边缘位置刻蚀较浅,导致电离出的ar正离子向靶材20中部轰击,从靶材20中部溅射出的原子或分子沉积在基片中部,基片上膜层中间的厚度大于边缘的厚度,膜层的均匀性差。而次级线圈51分别环绕在靠近靶材20和基片外的位置,在次级磁场的束缚下,二次电子不再全部聚集在靶材20中心,远离靶材20表面、靠近靶材20外周的二次电子在次级磁场的作用下在靶材20表面靠近靶材20外周的位置漂移,基片外侧带电粒子(ar+、e-)的方向与密度被改变,次级线圈51产生的次级磁场增加了靶材20边缘位置的电子浓度。电子浓度增加会增加ar被电离的几率,进而增加靶材20外周ar正离子浓度, ar正离子轰击靶材20外周,从靶材20外周溅射出的原子或分子大多沉积在极片边缘,增加基片外侧的沉积速率,进而增加边缘膜层的厚度,提高基片沉积膜厚的均匀性。同时,由于靶材20的消耗,安装在腔体10外周的次级线圈51与靶材20的下表面在竖直方向的位置关系发生改变,从而次级磁场对靶材20溅射粒子的束缚作用被改变,此时可通过控制高度调整件对次级线圈51进行移动,保证次级线圈51与靶材20在竖直方向的相对位置的稳定性,保持磁场稳定,从而保证稳定的溅射速率和膜层均匀性。

32.参照图2和图3所示,为进一步扩大初级磁场的覆盖范围,提高靶材20的利用率,本实施例中将固定板41转动设置于靶材20上方。本实施例中,固定板41可以通过旋转电机驱

动旋转,可以通过其他机构驱动旋转。当固定板41旋转,则与固定板41相连的永磁体42和电磁线圈45同步转动,为了防止导电引脚463在固定板41旋转过程中绞合,本实施例中还设置滑动导电部46。所述滑动导电部46用于对旋转的电磁线圈45进行通电,包括滑动件461和静止件462,所述滑动件461的一端固定连接所述导电引脚463,所述滑动件461的另一端与所述静止件462滑动电连接,所述静止件462安装在所述靶材20上,所述静止件462与电源功率控制器电连接。工作时,旋转电机控制固定板41旋转,与固定板41相连的永磁体42、电磁线圈45一同转动,而静止件462随靶材20固定不动,由于滑动件461能够与静止件462在滑动的过程中仍保持电连接,因此电磁线圈45能够利用静止件462和滑动件461的配合实现在转动的过程中保持通电。根据电磁线圈45设置的位置,以及靶材20各处对电场强度的需求,对电磁线圈45通入相应的电流,多个电磁线圈45产生电磁场,该电磁场与永磁体42产生的初级磁场配合,达到调节初级磁场的方向、强度和分布的作用。本发明中,电磁线圈45不止设置在靶材20中心区域,使靶材20整体磁场强度得到增强,并通过电流的调控,使靶材20表面的磁场更加均匀,进而靶材20表面被均匀溅射。进一步的,为实现滑动件461和静止件462的滑动接触,本实施例中设置所述滑动件461和静止件462分别为导电滑环和电刷。当然在本发明的其他实施例中,滑动件461和静止件462还可以为其他使电磁线圈45能够360

°

旋转通电的同时不绕线的机构。

33.参照图4所示,为了使得永磁体42及电磁线圈45的位置与靶材20的设置位置对应,所述永磁体42围成的图形的中心与所述靶材20的中心重合,所述电磁线圈45沿所述中心呈对称设置。从而即使固定板41旋转,设计好的磁场也不会与靶材20位置产生偏差。优选的,所述永磁体42呈环状、螺旋状或放射状中一种分布。当所述永磁体42呈环状分布,为提高初级磁场的覆盖范围,形成内圈磁体和外圈磁体,对应的,设置有内圈导磁环44和外圈导磁环43。所述电磁线圈45设置于对应外圈导磁环43与固定板41之间的外圈磁体和内圈导磁环44与固定板41之间的内圈磁体共同围成的空间内,该空间为环形空间,和/或所述内圈磁体围成的空间内,该空间为圆形空间。即电磁线圈45可以对应靶材20中心设置,也可以对应靶材20外周设置。由于电磁线圈45与固定板41固定,导电引脚463为电磁线圈45的延伸线,且与滑动件461相连,导电引脚463和滑动件461相对固定板41,因此无论电磁线圈45设置在哪里,均可实现转动时与静止件462相连通电。

34.参照图6所示,通过改变次级线圈51的电流大小和方向,能够产生多个相互配合的辅助磁场,从而提高磁场强度及分布,改善膜层均匀性问题。为提高调节范围,所述次级线圈51为匝数可调线圈。在确定溅射材料后,可以选择对应匝数的次级线圈51,也可以选择能够直接调整接入匝数的次级线圈51。本实施例中,所述次级线圈51通入直流电流,所述电流大小为0-20a,所述次级线圈51的匝数为30-60匝可调。为了防止溅射粒子在腔体10内四处移动时附着在次级线圈51上,次级线圈51外包围有容纳件53。安装时,容纳件53可以直接与腔体10相连,次级线圈51被夹持在容纳件53与腔体10之间,高度调整件可以安装在容纳件53上。但此时溅射粒子会污染高度调整件及腔体10内部,故本实施例中所述容纳件53与遮蔽工件54相连。参照图8所示,所述遮蔽工件54为环绕在所述靶材20和基座30外的筒体,通过遮蔽工件54的设置,可以放置溅射粒子溅射到腔体10内壁上,起到遮蔽作用。所述遮蔽工件54上端与所述腔体10可拆卸连接,从而方便清洗循环利用,由于基座30尺寸较小,为实现遮蔽效果,所述遮蔽工件54下端向所述基座30延伸。

35.参照图6和图7所示,由于次级线圈51环绕腔体10设置,尺寸较大,为保证调整时次级线圈51整体被调整,高度调整部52对应每组所述次级线圈51设置有多个以驱动所述次级线圈51升降。本实施例中,高度调整部52可以沿次级线圈51周向均匀设置有三个,从而次级线圈51整体能够被高度调整部52驱动升降,而不会出现一侧被抬起而另一侧下垂的现象。为了对线圈形成保护,本实施例还设置有容纳件53,容纳件53与腔体10相连,线圈设置在容纳件53内,且容纳件53上设置有供高度调整部52穿过的调节槽,高度调整部52插入调节槽内与次级线圈51相连。本实施例中,次级线圈51可以设置在腔体10外,也可以设置在腔体10内,当设置在腔体10外时,则由于腔体10本身的存在,进入腔体10内的磁场会被削弱,因此本实施例中将次级线圈51设置在腔体10内。

36.参照图6所示,所述高度调整部52包括电机521、滑轨522及滑块523,电机521驱动滑块523在滑轨522内移动,滑块523的移动带动次级线圈51,实现次级线圈51位置的调整。所述电机521和齿条滑轨522与所述腔体10相连,当不存在容纳件53和遮蔽工件54时,电机521固定在腔体10上,滑轨522通过支架与腔体10相连,实现电机521和滑轨522的固定。当存在容纳件53时,电机521和滑轨522可以直接与腔体10相连,也可以是容纳件53与腔体10相连,电机521和滑轨522安装在容纳件53上,在容纳件53上开始调整槽,使高度调整件能够穿过容纳件53接触次级线圈51。当存在遮蔽工件54和容纳件53时,为了使次级线圈51更靠近靶材20和基座30,容纳件53与遮蔽工件54相连,将线圈包围在容纳件53与遮蔽工件54之间,高度调整件与容纳件53相连。具体的,所述滑块523为设置在所述滑轨522内的齿条,所述电机521的输出轴连接有齿轮524,所述齿轮524与所述齿条啮合。随着电机521启动,齿轮524旋转,与齿轮524啮合的齿条实现移动。所述齿条连接有升降臂525,所述升降臂525支持所述次级线圈51。所述升降臂525一端与所述滑块523固定连接,所述升降臂525另一端向所述次级线圈51底部弯折。升降臂525的弯折部分勾住线圈,当齿条移动,升降臂525随之移动,由升降臂525勾住并支撑的次级线圈51被带动,实现次级线圈51的位置的调整。每组次级线圈51独立移动,次级线圈51之间的距离能够被调整,实现次级磁场的调整,保证对电子的引导作用,从而靶材20外周也能被蚀刻,提高了基片的均匀性。

37.本实施例中以8寸标准alcu物理气相沉积腔沉积alcu膜层为例。次级线圈51设置有两组,两组次级线圈51在容纳件53内上下设置,每组次级线圈51设置为40匝。沉积时各项基本溅射参数为:功率1000w、通入ar气体流量50sccm,背压ar气体流量20sccm,通入时长30s。参照图8所示,在电磁线圈45和次级线圈51不工作时,仅永磁体42产生磁场,此时膜层沉积厚度200nm左右,膜厚均匀性u%为3.13%,呈现出中间厚边缘薄的分布。参照图9所示,电磁线圈45和次级线圈51工作。具体的,先调节次级线圈,两组次级线圈51在最低点设定为初始位置0,调节上方一组次级线圈51提升10mm、电流i1 =5a、电压v1=220v,下方一组次级线圈51提升8mm,电流i2 =5a、电压v2=220v,其他参数不变。此时次级线圈51产生的磁场与永磁体42产生的磁场叠加,得到基片外侧的膜厚明显提高,膜厚均匀性降低至1.85%,均匀性实现大幅改善。在靶材20消耗到800kwh时,靶材20蚀刻较深,已接近普通配置腔的极限,此时的膜厚均匀性变差至2.3%。此时配置靶材20背面电磁线圈45的参数,电流i3=5.5a、电压v3=220v,电磁线圈45的匝数为25匝,此时电磁线圈45、次级线圈51和永磁体42三者产生的磁场叠加,膜厚均匀性再次降至1.93%。同时每增加50kwh的消耗,电流同步增加0.5a,磁场能够随靶材20的溅射程度随时变化,最终靶材20寿命持续到960kwh,比正常情况900kwh的

使用寿命增加了6.6%。

38.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1