一种全自动上下料双面研磨抛光设备的制作方法

本发明涉及光学玻璃研磨抛光设备领域,特别涉及光学玻璃一种全自动上下料双面研磨抛光设备。

背景技术:

1、研磨机广泛应用于压电晶体、化合物半导体、硅晶体、光学玻璃、陶瓷片、视窗玻璃、金属材料、蓝宝石以及其他硬脆性材料的高精度,进行双面研磨/抛光加工。但是,现有的研磨机占用了较大的空间体积,占用的场地成本较高,例如流水线的结构。同时,现有的研磨机只能适用于单一要求的加工(一般为单面打磨),例如打磨、抛光;且加工时不能根据实际情况,打磨不同的精度,同时噪音较大,且加工精度不能精确地控制。

2、例如中国专利201820074582.1其主要采用人工的方式上下料,其主要原因是游星轮的位置不能精确的控制,其中当外齿圈和内齿圈位置不一致时,游星轮在公转的同时也会产生自转,因此两个维度的控制比较难溯源,当加工中出现不良品或加工精密超出预期时,不能获取预定周期的数据。

3、其中现有的游星轮采用的是人工上下料的方式,其主要原因是游星轮的自转位置和公转位置不能精确地控制,且采用视觉定位装置也存在受研磨液影响探测范围,导致不能精确放位。同时,现有的设备体积较大,且换位或夹取的一致性较差,容易出现相互干涉的问题,因此在设计时对于空间的要求也会随着增加,同样的设备成本也较高。

技术实现思路

1、本发明的主要目的是提出一种全自动上下料双面研磨抛光设备,旨在通过精确控制游星轮的自转以及公转,从而实现自动化的上下料,且加工稳定,且可以数据溯源,获取相应的加工信息,适合应用智能工厂mes制造体系。

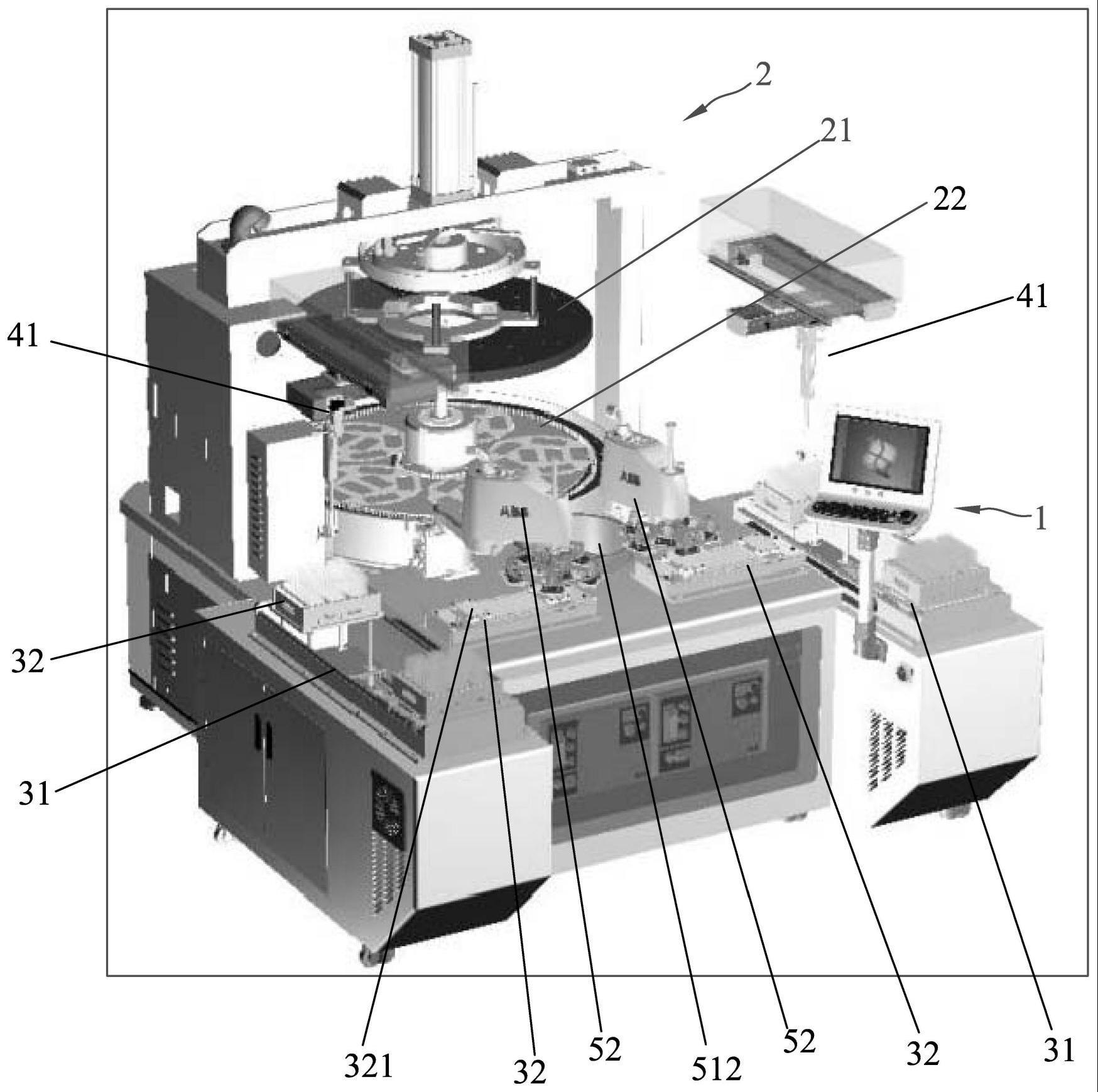

2、为实现上述目的,本发明提出一种全自动上下料双面研磨抛光设备,包括:

3、自动化机构;

4、研磨机构,所述研磨机构包括枢转安装于机架的下磨盘、设于下磨盘内侧的内齿圈、设于下磨盘外侧的外齿圈以及与下磨盘相对设置的上磨盘,所述内齿圈和外齿圈之间设有游星轮,所述游星轮设有多个治具槽;所述游星轮设有多个且间隔设置,所述游星轮的两端分别与内齿圈和外齿圈相互啮合;

5、所述下磨盘与第一驱动装置相连接并可驱动其转动,所述内齿圈与第二驱动装置相连接并可驱动其转动,所述外齿圈与第三驱动装置相连接并可驱动其转动,所述上磨盘与第四驱动装置相连接;

6、所述第二驱动装置为第二伺服电机,所述第二伺服电机可获取内齿圈的第一转速以及第一行程位置,且可控制内齿圈的转速;

7、所述第三驱动装置为第三伺服电机,所述第三伺服电机可获取外齿圈的第二转速以及第二行程位置,且可控制外齿圈的转速;

8、当内齿圈和外齿圈转速相异时,所述游星轮可沿游星轮轴心转动以及沿下磨盘轴心转动,

9、控制系统通过第一行程位置、第一转速、第二行程位置以及第二转速获取游星轮的自转位置和公转位置;

10、所述研磨机构的两侧分别设有上料位和下料位,所述上料位和下料位分别用于将光学玻璃放置于游星轮的治具槽和将治具槽的光学玻璃取出;

11、所述上料位和下料位结构相同,包括用于运输载具的第一运输机构、用于将光学玻璃翻转并移动的三轴机器人、用于运输水平放置的居中定位装置的第二运输机构以及用于将第二运输机构的光学玻璃架并移动的scara四轴机器人;所述三轴机器人可将光学玻璃从载具移动至第二运输机构,所述scara四轴机器人用于将多个光学玻璃沿预定位置排列并与治具槽的位置一致;

12、所述居中定位装置用于放置光学玻璃并使其沿基准位置移动;

13、所述下磨盘还设有研磨液循环系统,所述自动化机构还设有超声波清洗装置。

14、本发明技术方案在实际的加工过程中,首先通过第二伺服电机和第三伺服电机的使用,通过控制内齿圈和外齿圈的转速带动游星轮公转以及自转,且可通过转速比的调整,使游星轮的公转位置和自转位置可以处于预定的位置,并与scara四轴机器人同时夹取的光学玻璃位置与治具槽的位置一致,从而可以实现scara四轴机器人的同时上下料,即将位于治具槽的光学玻璃同时取出或同时放置,有效提高了研磨抛光效率,且通过第一运输机构、第二运输机构、三轴机器人、scara四轴机器人以及居中定位装置配合,可以实现自动化的上料以及下料;当在上料位和下料位放置agv机器人收发物料时,适合应用智能工厂mes制造体系;其中关键的研磨抛光步骤通过第一驱动装置、第四驱动装置的研磨抛光可以实现光学玻璃的上下两面研磨抛光溯源;第三驱动装置和第二驱动装置则可以实现对光学玻璃自转和公转转速和研磨抛光效率的精密度进行溯源,从而实现系统精密化控制。

15、其中,当游星轮的自转位置均处于预定的原点时,内齿轮和外齿轮可以保持一致的转速,从而实现游星轮的自转停止,只实现公转;

16、技术核心是通过无线射频识别pfid和计算机逻辑算法来控制游星盘自转和公转换位,产品研磨或抛光完后精准追踪定位游星盘位置,再由机器人执行物料上下料,来实现全自动双面研磨抛光设备。大大提高生产效率和产品质量。填补这么多年行业中,双面研磨机无法实现全自动上下料,靠操作员作业手工物料上下料。

技术特征:

1.一种全自动上下料双面研磨抛光设备,其特征在于,

2.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:

3.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:所述第一位置感应装置和第一射频感应装置相邻设置且设有多组;所述第二位置感应装置和第二无线射频识别pfid装置相邻设置且设有多组。

4.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:所述内齿圈和外齿圈分别设有第一定位点和第二定位点。

5.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:所述第一运输机构和第二运输机构结构相同,包括间隔设置的两支撑板、支撑板的两端设有空置位和夹取位、水平滑动与支撑板的第一移动座以及可错位滑动的第二移动座,当第一移动座和第二移动座相靠近时,所述第二移动座可错位滑动至第一移动座的下方位置且相互不干涉。

6.如权利要求5所述的全自动上下料双面研磨抛光设备,其特征在于:所述支撑板的顶部设有第一导轨,所述第一移动座设有与第一导轨相配合的第一滑块;

7.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:所述支撑板枢转安装有主动轴和从动轴;闭环设置于主动轴和从动轴外周的齿轮带;所述第一滑块和第二滑块分别于齿轮带的上带和下带相连接,所述第二滑块与水平伸缩气缸相连接;所述第二导轨的下方设有两端水平中部向下凹设的导向槽,所述第二滑块设有导向套,所述第二移动座设有与导向套相配合的导向柱,所述导向柱的底部伸出导向套的下端,并连接有导向轮,所述导向轮可沿导向槽的轨迹滑动并带动第二移动座在与第一移动座相靠近时下沉。

8.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:所述居中定位装置包括底板、设于底板两侧的滑动板以及设于滑动板端部的校正座,所述校正座呈折弯状设置,所述校正座与滑动板的折角端设有枢转部,所述底板的底壁设有伸缩装置,所述伸缩装置可驱动两滑动板在相靠近和相远离的位置之间运动,同时校正座可沿枢转部摆动。

9.如权利要求8所述的全自动上下料双面研磨抛光设备,其特征在于:所述底板设有横向导轨,所述滑动板设有与横向导轨相配合的横向滑块,所述底板底壁的中部设有枢转设置的中轴,所述中轴的两端分别枢转安装有连杆,所述连杆的另一端与滑动板相连接,当伸缩装置驱动其中一个滑动板运动时,则另一个滑动板同步运动;

10.如权利要求1所述的全自动上下料双面研磨抛光设备,其特征在于:

技术总结

本发明公开了一种光学玻璃全自动上下料双面研磨抛光设备,技术核心是通过无线射频识别PFID和计算机逻辑算法来控制游星盘自转和公转换位,产品研磨或抛光完后精准追踪定位游星盘位置,再由机器人执行物料上下料,来实现全自动双面研磨抛光设备,大大提高生产效率和产品质量。填补这么多年行业中,双面研磨机无法实现全自动上下料,靠操作员作业手工物料上下料。通过无线射频识别PFID和计算机逻辑算法控制内齿圈和外齿圈的转速带动游星轮公转以及自转,且可通过转速比的调整,使游星轮的公转位置和自转位置可以处于预定的位置,并与SCARA四轴机器人同时夹取的光学玻璃位置与治具槽的位置一致,从而可以实现SCARA四轴机器人的同时上下料。

技术研发人员:廖志贤,吴后榜

受保护的技术使用者:东莞市顺怡隆机械科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!