多孔质石墨的制备方法、多孔质石墨及其应用与流程

本发明涉及碳材料,尤其是涉及一种多孔质石墨的制备方法、多孔质石墨及其应用。

背景技术:

1、在气体静压轴承中,供气和节流器是配合使用的,节流器设计是其关键设计步骤之一,常见的节流器类型有孔式、缝式、多孔质式等。相比于孔式和缝式节流器,多孔质轴承产生的气膜压力分布更加均匀,使得多孔质轴承越来越多地利用到精密机械领域。而多孔质材料性能对多孔质轴承的性能以及寿命有重要的影响。用于制造轴承的多孔质材料主要有金属类多孔质材料、陶瓷类多孔质材料、石墨类多孔质材料。从加工方面来说,金属类多孔质材料易于机加工,但由于金属塑性好,机加工容易堵塞表面材料的孔隙。陶瓷类多孔质材料在使用过程中会有颗粒脱落,可能会划伤轴的表面或堵塞轴承的气隙。石墨类多孔质材料具有良好的加工性能、润滑和运行性能。

2、多孔质石墨具有石墨的自润滑性能,可以减少主轴与轴承之间由于突发状况主轴与轴承接触时产生的摩擦。目前,多孔质石墨材料的制备方法通常是将石墨与粘结剂混合,然后采用冷等静压工艺将处于低粘度的沥青压入混合后的石墨与粘结剂中进行压坯,再焙烧,通过渗沥青-液相炭化法调控多孔质石墨材料的孔隙率和微孔孔径。

3、本申请人在研究过程中发现,上述制备方法需要控制的温度节点较多,需要考虑沥青的软化温度、沥青的碳化温度对压坯步骤的影响,导致工艺过程复杂,且渗沥青-液相炭化法难以控制多孔质石墨孔隙分布的均匀性以及孔隙的大小。

技术实现思路

1、为了易于控制多孔质石墨孔隙分布的均匀性以及孔隙的大小,本申请提供一种多孔质石墨的制备方法、多孔质石墨及其应用。

2、第一方面,本申请提供一种多孔质石墨的制备方法,采用如下技术方案实现:

3、一种多孔质石墨的制备方法,包括如下步骤:

4、s1、将石墨、铜粉与制孔剂混合或者将铜包石墨和制孔剂混合,得混合粉末;按体积百分比计,所述混合粉末中铜粉的含量为5~20%、制孔剂的含量为1%~6%,余量为石墨;或者所述混合粉末中制孔剂的含量为1%~6%,余量为铜包石墨;

5、s2、将混合粉末压制成坯;

6、s3、置于焙烧炉中在1100~1300℃焙烧,得多孔质石墨。

7、本申请的原材料石墨和铜粉或者铜包石墨以及制孔剂本身具有一定的形状,在堆积时空间不能完全被占满,会产生部分孔隙。同时本申请制备过程中通过加入制孔剂提高了多孔质石墨的孔隙率,这是由于制孔剂本身颗粒在烧结前占据一部分空间,在焙烧过程中制孔剂被高温分解,会产生气体物质排出,等烧结完成后体系的体积会变小,产生一部分孔隙,从而提高了多孔质石墨的孔隙率。

8、由于本申请采用制孔剂产生的气体需要排出到材料的外面,在烧结过程中产生的孔隙大多是开口孔隙,而不是盲孔或内部空隙,提高了多孔质石墨的有效孔隙率,可以从材料的一个表面流动到另外一个表面,显著提高了多孔质轴承的节流作用。多孔质石墨的表面和内部分布有大量的空隙,加上既有良好的加工性能,也有很好的润滑、运行性能,多孔质石墨用于多孔质轴承,相比于孔式轴承和缝式节流器,多孔质轴承产生的气膜压力分布更加均匀,同时由于多孔质石墨的流动阻力较大、气容量较小,因而引发气锤不稳定的可能性小,进而提高了多孔质轴承的性能以及寿命。

9、本申请通过调节制孔剂的比例就能控制多孔质石墨的孔隙率和孔隙大小,从而可以控制多孔质轴承的节流比。制孔剂的加入代替了渗沥青-液相炭化法,本申请需要控制的温度节点少,制备方法方便简单。本申请控制制孔剂的体积百分比含量为1%~6%,提高了多孔质石墨的孔隙率,同时不影响多孔质石墨的抗拉强度和自润滑性能。

10、采用石墨、铜粉和制孔剂的制备方法中,铜的熔点为800℃,不需要过高的温度就可以粘结石墨,铜粉作为有色金属,铜粉的加入可以一定程度上克服石墨硬脆的缺陷,使多孔质石墨具有较好的抗拉强度,从而提高了多孔质轴承的运行稳定性。且铜粉具有高导电和导热性能,可以使多孔质石墨具有较好的散热能力,降低轴承主轴的温升。本申请进一步控制铜粉的体积百分比含量为5~20%,使制备的多孔质石墨具有优异的抗拉强度的同时不会降低孔隙率。

11、采用铜包石墨和制孔剂的制备方法中,铜包石墨是石墨粉表面均匀包覆一层铜,形成“核-壳”结构,增大了铜与石墨的接触面积和结合强度,从而提高了石墨颗粒之间粘结的均匀性和稳定性,进而提高了多孔质石墨的抗拉强度和孔隙分布均匀性。

12、优选的,按体积百分比计,所述混合粉末中铜粉的含量为12%、制孔剂的含量为3%、石墨85%;或者所述混合粉末中制孔剂的含量为3%、铜包石墨97%。

13、优选的,所述石墨的粒径为800~1600目,所述铜粉的粒径为2000~3000目。

14、更优选的,所述石墨的粒径为1200目,所述铜粉的粒径为2500目。

15、本申请通过控制石墨的粒径为800~1600目和铜粉的粒径为2000~3000目,可以提高石墨以及铜粉颗粒与颗粒之间的孔隙,从而提高多孔质石墨的孔隙率;同时能提高石墨颗粒之间的粘结点数目,从而提高多孔质石墨的抗拉强度。

16、优选的,所述铜包石墨的粒径为200~800目。

17、更优选的,所述铜包石墨的粒径为800目。

18、优选的,所述铜包石墨中铜含量为50~70wt%。

19、更优选的,所述铜包石墨中铜含量为60wt%。

20、优选的,所述制孔剂选自nahco3、khco3、nh4hco3、ca(hco3)2、ba(hco3)2中的一种或多种的组合;更优选的,所述制孔剂为nahco3或khco3。

21、本申请人发现当制孔剂为nahco3,多孔质石墨的孔隙质量更好。

22、第二方面,本申请提供一种多孔质石墨,采用如下技术方案实现:

23、一种由上述制备方法制备的多孔质石墨。

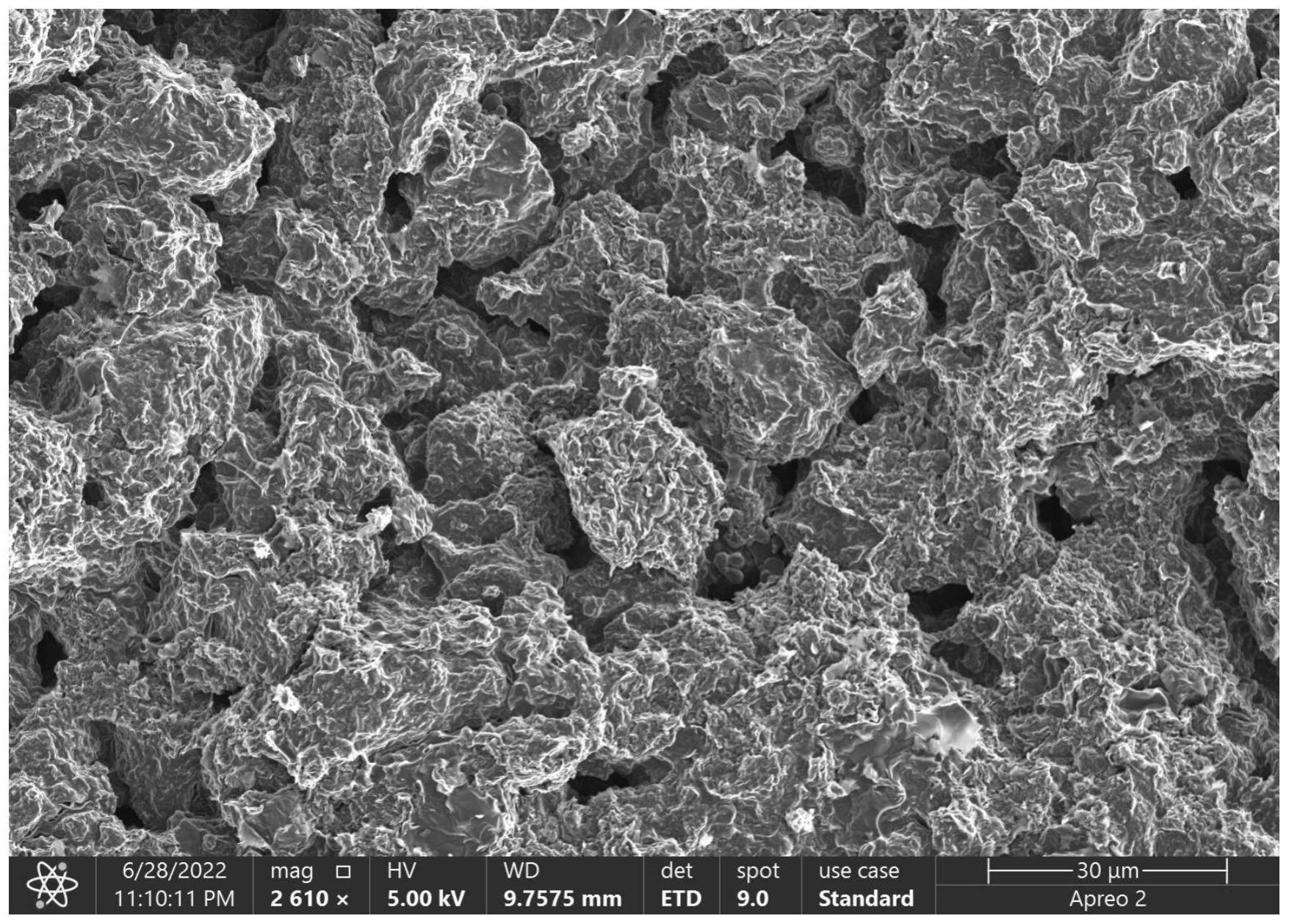

24、优选的,所述多孔质石墨的孔径分布为1.2~1.7μm、孔隙率为24%~28%。

25、优选的,所述多孔质石墨的抗拉强度为80~90mpa。

26、第三方面,本申请提供一种多孔质石墨的应用,采用如下技术方案实现:

27、一种多孔质石墨的应用,所述多孔质石墨应用于气体静压轴承或静压气浮导轨。

28、综上所述,本申请具有以下有益效果:

29、1、本申请通过调节制孔剂的比例就能控制多孔质石墨的孔隙率和孔隙大小,需要控制的温度节点少,制备方法方便简单。

30、2、本申请采用石墨、铜粉和制孔剂的制备方法中,铜粉作为粘结剂,提高了石墨材料的抗拉性能,保证多孔质轴承在运行过程中的稳定性。

31、3、本申请采用铜包石墨和制孔剂的制备方法中,铜包石墨是石墨粉表面均匀包覆一层铜,形成“核-壳”结构,增大了铜与石墨的接触面积和结合强度,从而提高了石墨颗粒之间粘结的均匀性和稳定性,进而提高了多孔质石墨的抗拉强度和孔隙分布均匀性。

技术特征:

1.一种多孔质石墨的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种多孔质石墨的制备方法,其特征在于,按体积百分比计,所述混合粉末中铜粉的含量为12%、制孔剂的含量为3%、石墨85%;或者所述混合粉末中制孔剂的含量为3%、铜包石墨97%。

3.根据权利要求1所述的一种多孔质石墨的制备方法,其特征在于,所述石墨的粒径为800~1600目,所述铜粉的粒径为2000~3000目。

4.根据权利要求1所述的一种多孔质石墨的制备方法,其特征在于,所述铜包石墨的粒径为200~800目。

5.根据权利要求4所述的一种多孔质石墨的制备方法,其特征在于,所述铜包石墨中铜含量为50~70wt%。

6.根据权利要求1所述的一种多孔质石墨的制备方法,其特征在于,所述制孔剂选自nahco3、khco3、nh4hco3、ca(hco3)2、ba(hco3)2中的一种或多种的组合。

7.一种权利要求1-6中任一项所述制备方法制备的多孔质石墨。

8.根据权利要求7所述的一种多孔质石墨,其特征在于,所述多孔质石墨的孔径分布为1.2~1.7μm、孔隙率为24%~28%。

9.根据权利要求7所述的一种多孔质石墨,其特征在于,所述多孔质石墨的抗拉强度为80~90mpa。

10.一种权利要求7所述多孔质石墨的应用,其特征在于,所述多孔质石墨应用于气体静压轴承或静压气浮导轨。

技术总结

本发明公开了多孔质石墨的制备方法、多孔质石墨及其应用。一种多孔质石墨的制备方法,包括如下步骤:S1、将石墨、铜粉与制孔剂混合或者将铜包石墨和制孔剂混合,得混合粉末;S2、将混合粉末压制成坯;S3、置于焙烧炉中在1100~1300℃焙烧,得多孔质石墨。本申请调节制孔剂的比例就能控制多孔质石墨的孔隙率和孔隙大小,需要控制的温度节点少,制备方法方便简单,制备的多孔质石墨不仅孔隙率可控、孔隙大小分布均匀,还能提高多孔质石墨的抗拉性能,能保证多孔质轴承在运行过程中的稳定性。

技术研发人员:吴文武,汤铁军

受保护的技术使用者:深圳市汉锐科特精密机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!